大型船用中速柴油機機身均衡凝固工藝設計

晁革新,趙悅光(陜西柴油機重工有限公司,陜西興平 713105)

大型船用中速柴油機機身均衡凝固工藝設計

晁革新,趙悅光

(陜西柴油機重工有限公司,陜西興平 713105)

研究了一種大型船用中速柴油機高牌號孕育灰鑄鐵機身鑄造工藝,根據均衡凝固原理設計澆注系統,采用大斷面的橫澆道,分散的內澆道,可以起到擋渣能力,減少熱節,利用石墨化膨脹進行補縮。結果表明,合理的鑄造工藝設計,能夠實現大型柴油機機身鑄造成型,不僅提高了鑄件成品率,而且降低了鑄件的成本,為今后鑄造工藝設計提供了參考。

柴油機機身;均衡凝固;澆注系統;鑄造工藝

大型船用中速柴油機機身是柴油機的各種零件的安裝體和支撐體,是柴油機關鍵零件之一,其材質為HT300,凈重19 000 kg,鑄件最大外型輪廓尺寸為6 500 mm×1 885 mm×1 440 mm,需要一次澆注23 000 kg鐵液,幾何尺寸較大,形狀比較復雜。機身主要壁厚較薄,最大和最小壁厚相差懸殊,尺寸精度以及內在質量要求高,機身重要部位須進行超聲波和X射線探傷,機身水腔、氣腔和滑油總管須進行密封性試驗等,壁厚差異大,孤立熱節多,凝固收縮不均勻,是鑄造的難點。我們根據均衡凝固的有限補縮、膨脹及動態疊加的原理,對澆冒系統進行了合理的設計,一次澆注出合格的鑄件。均衡凝固理論認為:灰鑄鐵的石墨生長是不受抑制的共生生長,形核和生長之間的差別很小,凝固方式更趨于逐層凝固,石墨化膨脹相對提前,有利于脹縮之間的早期疊加,機身鑄件形狀較復雜,凝固過程中最初產生的封閉區往往隨著凝固過程的進行分裂成為多個封閉區,即一個封閉區派生出幾個封閉區。相應地,各孤立區也存在著派生關系,運用均衡凝固的觀點,對各個封閉區進行分析和設計。

1 造型工藝設計

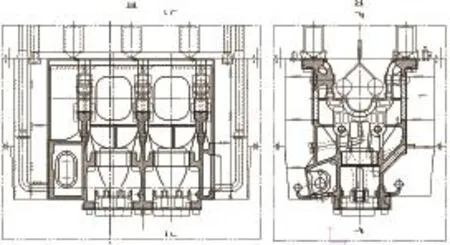

機身鑄件結構緊湊,內腔和外壁幾何形狀都比較復雜,從確保機身鑄件質量、節約做模型及配箱操作方便等因素考慮,三開箱造型即下箱、中箱和上箱。下箱做模型;中箱不做模型,配箱完畢套上中砂箱,在砂芯周圍填入樹脂砂;上箱只做澆冒系統模型,全部機身鑄件均在一個鑄型內。下箱與中箱的結合面及中箱與上箱的結合面即為鑄型的分型面。上分型面為機身鑄件頂部底腳板平面,下分型面要從機身鑄件本身結構特點及工藝裝備(如砂箱)等因素考慮,這樣下芯方便,砂芯安放牢固,易于檢查缸孔、凸輪軸的下芯的尺寸精度,避免在該部位產生夾雜等鑄造缺陷。

1.1澆注系統設計

對于樹脂砂大型復雜鑄件,澆注系統設計應遵循的原則是:快(大流量)、穩(防止飛濺和紊流)、順(金屬液流方向有利于排氣和熔渣的排出)、活(無死角)、封閉、底注、保證壓頭。結合鑄鐵件均衡凝固理論,采用大斷面的橫澆道,薄、短、小而分散的多個內澆道,可以起到提高澆注系統的擋渣和重要部位的補縮能力,有利于熱量的均勻分布,減少熱節,在鑄件膨脹凝固開始時,內澆口能迅速凝固封閉,以充分利用鐵液本身的石墨化膨脹來進行補縮。這種澆注形式,鐵液液面上升平穩,熔渣易上浮,型腔排氣暢通,能保證鑄件質量。機身鑄件一般高度較大,為了確保機身上半部分的質量,要采用階梯半封閉式澆注系統,以下層內澆口底注為主,上層內澆口頂注為輔,并采用定量澆口杯拔塞澆注,機身鑄造工藝見圖1。

按照大孔出流理論對澆注系統進行計算,澆注系統最小阻流截面的計算公式:

圖1 機身鑄造工藝圖

其中G為鑄件液體質量。鑄件毛坯質量為19 t,鑄件液體質量為23.4 t。

因為澆注系統采用上下兩層內澆道,估算當下層澆道澆注總液體質量2/3時,液面上升到曲軸軸承座位置,根據這樣的設想分別計算上下兩層的澆注系統的最小阻流截面。

(1)下層澆注系統的計算

(a)下層澆注系統靜壓頭的計算

根據底注式的靜壓頭計算公式:hp=H0-C/2

式中,hp為靜壓頭高度,H0為鑄型底面到澆口位置的高度,C為鑄型高度。

定量澆口杯的尺寸為:4 700×1 400×750(mm),直澆口連接用砂箱(兩層)尺寸為:2 500×1 500×(250+250)(mm);

H0=600+250×2+380+(1 885+10+15)×1.006

=3 401.46(mm)

C=(1 885+10-500)×1.006=1 403.37(mm)

將以上數據代入底注式計算公式,得:

hp1=2 699.77(mm)≈2 700(mm)

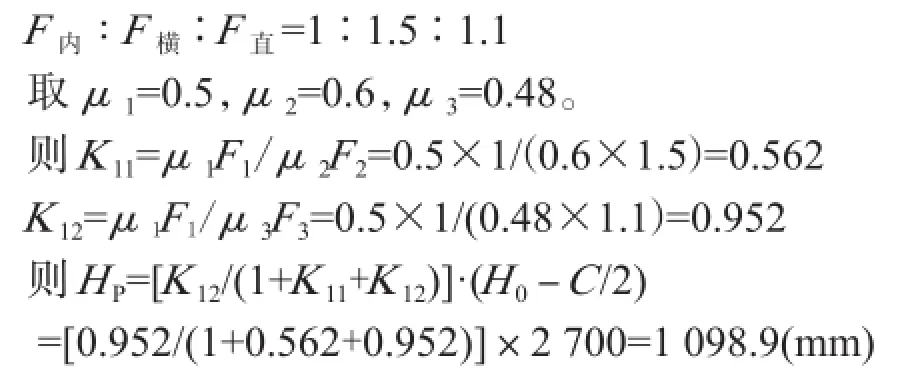

(b)該系統為三單元澆注系統,按大孔出流理論選擇澆口比

(c)下層澆注時間的計算

根據公式t=S(δm)1/3,其中選取S=1.0,δ=25 mm,代入相應的數據:

t1= 1.0×(25×23 400×2/3)1/3=73(s)

式中,t為充型時間,t1為下層澆注系統充型時間,S為鑄件壁厚系數,δ為鑄件主要壁厚。

(d)下層澆注系統最小阻流截面的計算

將以上計算所得的數據代入公式(1),則:

F阻1=(23 400×2/3)/(0.31×0.48×73·(270)1/2

=15 600/178.47=87.4(cm2)

設想下層共有14個內澆口,則每個內澆口的截面積為6.24 cm2

下層內澆口采用矩形,厚度為15 mm,則寬度為41.6 mm,因為樹脂砂本身的發氣量較大,要求澆注的時間盡可能的縮短,則寬度圓整為50 mm,因此圓整后的每個內澆口的截面積為7.5 cm2,下層內澆口的總截面為105 cm2。

澆注系統各組元斷面積比為∑F內∶∑F橫∶∑F直= 1∶(1.7~2.0)∶(1.3~1.6),根據實際情況選取∑F內∶∑F橫∶∑F直=1∶1.9∶1.5,下層澆注系統的截面比為∑F內1∶∑F橫1∶∑F直1=105∶199.5∶157.5。

兩端直澆道的直徑為: 2×1/4×3.14×R12=157.5,得出:R1=10(cm),圓整后的直澆道面積為:2×1/4×3.14×102=157 cm2。

兩側橫澆道的形狀為梯形: 4×(70+80)×80/2=240 cm2

圓整后實際的澆注系統尺寸為:

∑F內1∶∑F橫1∶∑F直1=105∶240∶157 =1∶2.28∶1.5

(2)上層澆注系統的計算(a)上層澆注時間的計算根據公式t=S(δm)1/3,其中選取S=1.0,δ=25 mm,代入相應的數據,得:

t1=1.0×(25×23 400×1/3)1/3=57.98≈58(s)(b)上層澆注系統靜壓頭的計算

根據頂注式靜壓頭計算公式,得hp=H0

H0=600+250×2+380=1 480(mm)=148(cm)(c)上層澆注系統最小阻流截面的計算

將以上計算所得的數據代入公式(1),則:F阻2=(23 400×1/3)/(0.31×0.48×58 (148)1/2)

=7800/104.94=74.3(cm2)

上層共有14個內澆口,則每個內澆口的截面積為5.31 cm2。

上層內澆口采用矩形,寬度為15 mm,則長度為35.4 mm(圓整為40 mm),圓整后的每個內澆口的截面積為6 cm2,上層內澆口的總截面為84 cm2。

根據實際情況,上層澆注系統各組元斷面積之比為∑F內∶∑F橫∶∑F直=1∶1.9∶1.5,則澆注系統的截面比為∑F內2∶∑F橫2∶∑F直2= 84∶159.6∶126。

兩端直澆道的直徑為:2×1/4×3.14×R12=126,得出:R1=8.95(cm)(圓整:9 cm),圓整后的直澆道面積為:2×1/4×3.14×92=127.17(cm2)。

兩側橫澆道的形狀為梯形,4×(60+70)×70/2 =182(cm2)。

圓整后實際的澆注系統尺寸為:

∑F內2∶∑F橫2∶∑F直2=84∶182∶127.17

=1∶2.16∶1.51

1.2冒口的設計

考慮到機身鑄件的結構和材質要求,為提高牌號HT300鑄鐵的性能,鐵液中加入了一些合金,收縮傾向大,必須加冒口來補縮。冒口的計算采用控制壓力冒口,其計算公式MT=0.8Ms,冒口頸模數M =0.6 MT,也可以寫成M=0.48Ms。

(1)曲軸中心線部位球形暗冒口的計算

鑄件關鍵部分為主軸承螺栓孔搭子,近似于140×140的正方體,其模數Ms=14/4=3.5,冒口體模數MT=0.8Ms=2.8,冒口頸模數M=0.6MT=1.68。球形冒口體MT=a/6,則a=6MT=16.8,取增加系數f1=1.2,則冒口體直徑D=1.2×16.8=20.16(cm),實際采用φ200 mm球形暗冒口;方形冒口頸M=b/4,b=4M=6.72,取縮小系數f3=0.9,則方形冒口頸邊長為6.72×0.9=6.05(cm),實際采用冒口頸尺寸為60×60(mm)。

(2)底腳板位于頂部圓柱形明冒口體的計算

鑄件關鍵部分為底腳板,可看成類似σ=83 mm的平板,其模數Ms=8.3/2=4.25,冒口體模數MT=0.8Ms=3.4,冒口頸模數M=0.6MT=2.04。圓柱形冒口體MT=d/4,d=4MT=13.6,取增加系數f2=1.5,則冒口體直徑D=1.5×13.6=20.4,實際采用內徑φ200 mm的保溫冒口套;方形有冒口頸M=b/4,b=4M=8.16,取縮小系數f3=0.8,則方形冒口頸邊長為8.16×0.8=6.53(cm),實際采用冒口頸尺寸為60×80(mm)。

機身工藝中在曲軸軸瓦面上設置了14個φ200 mm球形暗冒口,冒口頸尺寸為60×60(mm);在鑄件頂面設置了14個φ200×420(mm)圓柱形保溫冒口,冒口頸尺寸為60×80(mm),高度為25 mm。

2 鐵液的熔煉、澆注

(1)配料。在配料時,要堅持高碳、低硅,控制硫、磷成份的原則。其中Z14鑄造生鐵30%,廢鋼(8%~10%),其余為回爐料,鐵合金:硅鐵、錳鐵等,合金料須經250~500 ℃預熱烘干,孕育劑(FeSi75,粒度為10~30 mm,加入量為0.5%)等。

(2)熔化和澆注。控制鐵液化學成分為wC=2.9 %~3.1%,wSi=1.4%~1.7%,wMn=0.8%~1.0%,wP<0.15%,wS<0.12%,將鐵液升溫到1 430~1 450 ℃,即可出爐并進行隨流孕育處理,經過扒渣后覆蓋草灰,當鐵液溫度下降到1 350~1 370 ℃即可澆注。鐵液澆入型腔后,應盡快“引火”使型腔中的氣體壓力減小,以利于金屬液的充型,減少氣孔類缺陷的產生。下層鐵液充型至軸承座以上位置拔起上層澆道同時充型,使鐵液盡快充滿型腔,有利于均勻型腔內鐵液溫度,同時可利用上層澆注系統對機身底腳板等厚大部位進行補縮。

3 結語

運用均衡凝固有限補縮、膨脹及動態疊加的原理和鐵液的自補縮,實現大型機身鑄造,鑄件經檢驗幾何尺寸與輪廓尺寸正確,未發現鑄造缺陷,符合圖紙技術要求及有關標準,不僅大大提高了鑄件成品率,而且降低了鑄件的成本。

[1] 魏兵,袁森,張衛華.鑄件均衡凝固技術及其應用[M].北京:機械工業出版社,1998.

[2] 陸文華,李隆盛,黃良余.鑄造合金及其熔煉[M].北京:機械工業出版社,2005.

[3] 林勃.砂型鑄造工藝學[M].北京:機械工業出版社,1995.

[4] 中國機械工程學會鑄造專業學會.鑄造手冊第五卷鑄造工藝[M].北京:機械工業出版社,2003.

[5] 鄒日榮,李競操.大型船用柴油機缸套的鑄造工藝[J].中國鑄造裝備與技術,2004(3).

Proportional Solidifi cation Process Design and Practice of Large Marine Diesel Engine Airframe

CHAO GeXin,ZHAO YueGuang

(ShannXi Diesel Heavy Industry co.,LTD,Xingping 713105,Shaanxi,China)

The casting technique of one diesel engine crankcase was study in this paper. It was designed gating system based on proportional solidifi cation theory, using great cross gate and dispersive runner can be pushing off the slag and reduce hot spot, and also can feeding by graphitization expansion. the results show that reasonable casting technique can be make the large crankcase cast moulding come true, not only improved greatly recovery ratio ,but also take from cost of casting, and provide reference for gating system design in future.

Diesel engine crankcase; Proportional solidifi cation; Gating system;Casting technique

TG244;

A;

1006-9658(2015)02-0027-03

10.3969/j.issn.1006—9658.2015.02.008

2014-10-17

稿件編號:1410-690

晁革新(1971—),男,工程師,從鑄造工藝開發工作.