轉爐噴吹CO2+O2混合氣體基礎研究

萬雪峰,曹東,朱曉雷,郭春媛

(鞍鋼集團鋼鐵研究院,遼寧鞍山114009)

轉爐噴吹CO2+O2混合氣體基礎研究

萬雪峰,曹東,朱曉雷,郭春媛

(鞍鋼集團鋼鐵研究院,遼寧鞍山114009)

通過對轉爐噴吹CO2+O2混合氣體的熱力學分析,結合實驗室模擬轉爐吹煉末期噴吹CO2+O2實驗結果,探討了在頂吹轉爐中應用CO2+O2進行脫碳抑氧的可行性。得出結論,混合氣體中CO2比例增大,碳氧積降低,槍位對碳氧積的影響減弱,但回磷量增加,當CO2比例增大到CO2:O2=1:1時,頂吹轉爐碳氧積可控制在0.23×10-6~0.25×10-6,平均回磷量0.001%,混合氣體中CO2最大理論比例可增加到79.1%。

轉爐;CO2;O2;碳氧積

以能源密集為顯著特點的鋼鐵工業是排放CO2的大戶,CO2是導致溫室效應的主要氣體,若能將其回收利用,其意義不僅僅是在經濟上降低煉鋼成本,而且對因減少CO2排放而減緩溫室效應的蔓延有重要的社會效益。目前,有冶金工作者把CO2引入轉爐[1-5],取得降低鐵液揮發、減少粉塵及提高脫磷效率的效果,甚至還把CO2用于LF爐精煉[6],通過改善電弧狀況來提高升溫效率。本文基于500 kg多功能實驗爐,探討在頂吹轉爐吹煉末期噴吹CO2+O2混合氣體實現脫碳抑氧的可行性。

1 熱力學分析

傳統的轉爐吹煉進入末期后,由于熔池中的碳含量已大大降低,脫碳反應減弱,此時吹入熔池中的氧大部分與鋼液中的鐵反應或直接溶解于鋼水中,造成爐渣氧化性大幅提高以及鋼水中溶解氧迅速增加,對于冶煉低碳及超低碳鋼,復吹轉爐終點碳氧積多在0.26×10-6~0.28×10-6,頂吹轉爐在0.28×10-6~0.30×10-6,有時甚至大于0.35×10-6,遠高于理論平衡值0.25×10-6。這種過氧化的直接后果一方面增加了脫氧合金的用量,即增加了生產成本,另一方面也大大增加了控制鋼質純凈化的難度。為解決上述問題,在轉爐中噴吹CO2,熔池中的碳主要以兩種方式氧化:

在1 300~1 700℃(轉爐正常冶煉溫度范圍內),式(1)、(3)均可以進行,圖1為標準吉布斯自由能與反應溫度的關系。由圖1可以看出,1 550℃以上,式(3)的驅動力(標準吉布斯自由能)較式(1)要強。因此,在轉爐吹煉末期,可噴吹CO2進行脫碳。由于脫碳產物為CO,脫碳的同時不會對鋼水的溶解氧含量造成影響。

因為式(3)為吸熱反應,所以不可能在轉爐吹煉全程依靠噴吹純CO2進行脫碳、升溫,但在轉爐吹煉末期可在CO2中配加一定量的O2,通過Fe-O和C-O放熱反應進行溫度補償,不僅實現低碳出鋼目的,又能有效降低鋼中氧含量,從而為后續的精煉過程減少合金用量及提高鋼水質量創造有利條件。

2 實驗研究

2.1實驗條件

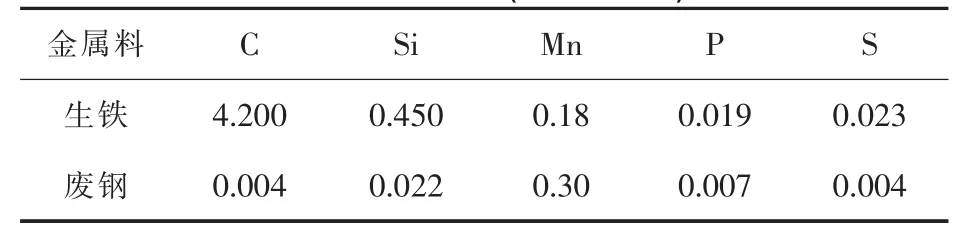

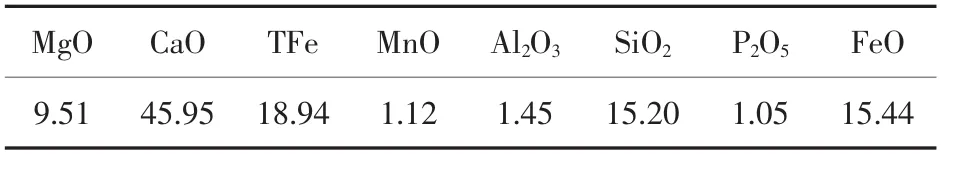

依托500 kg多功能實驗爐,開展頂吹轉爐吹煉末期噴吹CO2+O2混合氣體熱模擬實驗,低碳鋼鑄坯225 kg,生鐵25 kg,金屬料成分如表1所示。轉爐終渣10 kg,成分如表2所示。全程底吹Ar流量2 m3/h,吹煉溫度控制在1 620~1 680℃,噴吹混合氣體時間控制在60~90 s,總供氣強度控制在2.0~2.5 m3/(t·min)。實驗裝置簡圖如圖2所示。

表1 金屬料成分(質量分數)%

表2 爐渣成分(質量分數)%

2.2實驗過程及分析

2.2.1氣體比例對碳氧積的影響

將鋼液升溫至預設溫度后,調配氣體比例,分別控制CO2∶O2=1∶1和1∶2,開始噴吹混合氣體,不同氣體比例條件下碳含量與碳氧積的關系如圖3所示。由圖3可見,混合氣體中CO2∶O2=1∶1時的碳氧積明顯低于CO2∶O2=1∶2,且在碳含量0.03%~0.06%范圍,CO2∶O2=1∶1時的碳氧積已非常接近頂底復吹時的理論平衡值0.23×10-6~0.25×10-6。

2.2.2槍位對碳氧積的影響

實驗條件下得出150 mm和200 mm的氧槍槍位對碳氧積的影響結果是,CO2∶O2=1∶2時明顯大于CO2∶O2=1∶1,即隨著混合氣體中CO2比例的上升,槍位對碳氧積的影響作用逐步減弱。分析認為,CO2與O2共同攪拌熔池,相當于CO2稀釋O2的同時,又填補了部分因槍位升高導致的動能不足,起到均勻鋼液的作用,故碳氧積降低。但當槍位降低時,供氣強度對熔池攪拌動能明顯提高,CO2提供攪拌動能的作用便不再像高槍位時那樣明顯。簡言之,盡管混氣配比不變,但影響碳氧積的主要矛盾隨著槍位的變化而發生了變化。

2.2.3供氣強度對碳氧積的影響

雖設定供氣強度,但由于實驗過程噴吹混氣時間較短,只有60~90 s,實際供氣強度圍繞設定值正常波動±12%。圖4為碳氧積與供氣強度的關系。

由圖4可以看出,隨著供氣強度的提高,碳氧積僅有微弱的上升趨勢。分析認為,盡管供氣強度提高可使頂吹氣體對熔池的攪拌能力加強,對鋼液起到更好的均勻作用,對脫碳反應有利,但由于是脫碳末期,碳含量已處于非常低的水平(0.02%~0.07%),脫碳反應的限制性環節已轉化為熔池中碳溶質向反應界面的傳質過程,過多的氧化性氣體只會與[Fe]反應,造成熔池及渣中氧含量上升,反而導致碳氧積升高。

2.2.4混合噴吹對磷含量的影響

不同氣體配比條件下,噴吹混合氣體前后磷含量的變化如圖5所示。

由圖5可以看出,回磷量隨著混氣中CO2比例的增大而增大。當CO2∶O2=1∶1時,平均回磷量0.001%;當CO2∶O2=1∶2時,平均回磷量僅為0.000 6%。分析認為,與噴吹純氧相比,噴吹混合氣體在一定程度上對碳氧積有抑制作用,致使鋼液及渣中氧含量相對較低,打破了磷在鋼-渣間原有的平衡,從而導致了微弱的回磷。在實際工況條件下,大部分鋼種均可接受0.000 6%~0.001 0%的回磷量。

2.2.5混合噴吹對溫度的影響

由于實驗爐體積小(滿裝金屬料為500 kg),散熱快,外加感應線圈冷卻水流量不可控,致使在實驗條件下無法準確測定混合噴吹對溫度的影響程度。因為[C]+CO2(g)=2CO(g)為吸熱反應,所以在噴吹氣體中配加一定量的O2,通過Fe-O和C-O反應放熱進行溫度補償。假設:

(1)混合氣體中O2全部與鋼液中的C和Fe反應,C-O反應生成CO∶CO2=9∶1,則放熱13 959 kJ/kg;Fe-O反應生成FeO∶Fe2O3=2∶1,則放熱4 986 kJ/kg,有10%的O2用于脫碳,其余90%參與Fe-O反應,則O2放熱效率為

(2)CO2的脫碳利用率設為10%,其余90%用于物理吸熱,則計算CO2吸熱效率為

(3)反應體系為絕熱體系,即忽略體系散熱損失。則:

聯立方程(5)和(6),解得xCO2=79.1%。即為使轉爐吹煉末期噴吹混合氣體時保持溫度不降低,混合氣體中CO2最大理論比例為79.1%。

3 結論

在轉爐吹煉末期,可通過頂噴吹O2+CO2實現脫碳抑氧目的,在實驗條件下得出如下結論:

(1)隨著混合氣體中CO2比例的增大,碳氧積降低,碳含量在0.03%~0.06%范圍,CO2∶O2=1∶1時,碳氧積可控制在0.22×10-6~0.25×10-6;

(2)隨著混合氣體中CO2比例的上升,槍位對碳氧積的影響逐步減弱;

(3)在CO2∶O2=1∶1~1∶2條件下,提高供氣強度,碳氧積僅有微弱上升;

(4)回磷量隨著混氣中CO2比例的增大而增加,當CO2∶O2=1∶2時,平均回磷量僅0.000 6%,當CO2∶O2=1∶1時,平均回磷量0.001 0%;

(5)為保持噴吹混合氣體時溫度不降低,混合氣體中CO2最大理論比例為79.1%。

[1]朱榮.應用COMI煉鋼工藝控制煉鋼煙塵內循環的研究[J].冶金能源,2010,29(1):48-51.

[2]寧曉鈞.利用CO2減少煉鋼煙塵的實驗研究[J].煉鋼,2009,25(5):32-34.

[3]易操.基于30 t轉爐的COMI煉鋼工藝實驗研究[J].過程工程學報,2009,9(增1):222-225.

[4]靳任杰.二氧化碳一氧氣混合噴吹煉鋼的初步研究[C]∥第六屆冶金工程科學論壇論文集,北京:北京科技大學,2007:125-128.

[5]呂明.應用COMI煉鋼工藝控制轉爐脫磷基礎研究[J].鋼鐵,2011,46(8):31-35.

[6]張慧書.直流鋼包爐中空電極噴吹Ar-CO2對鋼水溫度的影響[J].工業爐,2009,31(5):1-4.

(編輯許營)

Basic Study on Mixture Gas Including CO2and O2Blown into Converter

Wan Xuefeng,Cao Dong,Zhu Xiaolei,Guo Chunyuan

(Iron&Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning,China)

Based on the thermodynamic analysis of mixture gas including CO2and O2blown into BOF together with the experimental results of blowing mixture gas including CO2and O2into simulative converter at the final blowing stage in laboratory,the feasibility of blowing CO2and O2into the top blown converter for decarburization and control of oxygen is discussed.It is concluded that the product of carbon and oxygen reduces and the influence of the lance location on the product weakens as the ratio of CO2in mixture gas increases,but the quantity of rephosphoration increases.when the ratio of CO2in mixture gas increases to the 1 to 1 degree of CO2and O2,the product of carbon and oxygen can be controlled between 0.23×10-6and 0.25×10-6in top blown converter and the average quantity of rephosphoration 0.001%while the theoretical maximum ratio of CO2in mixture gas can increase up to 79.1%.

converter;CO2;O2;product of carbon and oxygen

TF711

A

1006-4613(2015)06-0016-04

2015-01-20

萬雪峰,博士,高級工程師,2007年畢業于東北大學鋼鐵冶金專業。E-mail:lisa77947@sina.com