14×104m3/h制氫裝置節(jié)能優(yōu)化分析

許小云(中國石油天然氣股份有限公司廣西石化分公司)

?

14×104m3/h制氫裝置節(jié)能優(yōu)化分析

許小云(中國石油天然氣股份有限公司廣西石化分公司)

討論了廣西石化分公司14×104m3/h制氫裝置生產(chǎn)操作過程中的節(jié)能優(yōu)化措施。在實(shí)際生產(chǎn)中,合理選擇裝置原料可以有效降低原料成本;提高轉(zhuǎn)化爐熱效率,盡量降低轉(zhuǎn)化水碳比,控制轉(zhuǎn)化爐出口甲烷含量,可以降低綜合能耗;優(yōu)化PSA操作參數(shù)可以提高原料產(chǎn)氫率。實(shí)踐證明,2015年1—3月裝置綜合能耗明顯小于2014年的綜合能耗,節(jié)能優(yōu)化效果顯著。

制氫裝置綜合能耗優(yōu)化措施

廣西石化分公司14×104m3/h制氫裝置采用烴類水蒸氣轉(zhuǎn)化制氫技術(shù),為目前我國同類裝置單系列最大規(guī)模,裝置主要由原料精制部分、原料預(yù)轉(zhuǎn)化部分、水蒸氣轉(zhuǎn)化部分、高溫變換反應(yīng)和工藝氣熱回收部分、PSA凈化部分、轉(zhuǎn)化爐熱量供應(yīng)和煙氣余熱回收部分以及雙產(chǎn)汽系統(tǒng)等7個(gè)部分組成。裝置原料為天然氣、煉廠氣、液化氣和輕石腦油,采用單獨(dú)或混合進(jìn)料,主要產(chǎn)品是純度99.9%以上、壓力2.3MPa的工業(yè)氫氣。從裝置實(shí)際運(yùn)行工況出發(fā),分析降低裝置綜合能耗的規(guī)律,探索如何進(jìn)一步優(yōu)化裝置能耗,使裝置的綜合能耗達(dá)到一個(gè)更高水平,從而降低裝置的生產(chǎn)成本及煉油企業(yè)的加工成本。

1 裝置綜合能耗

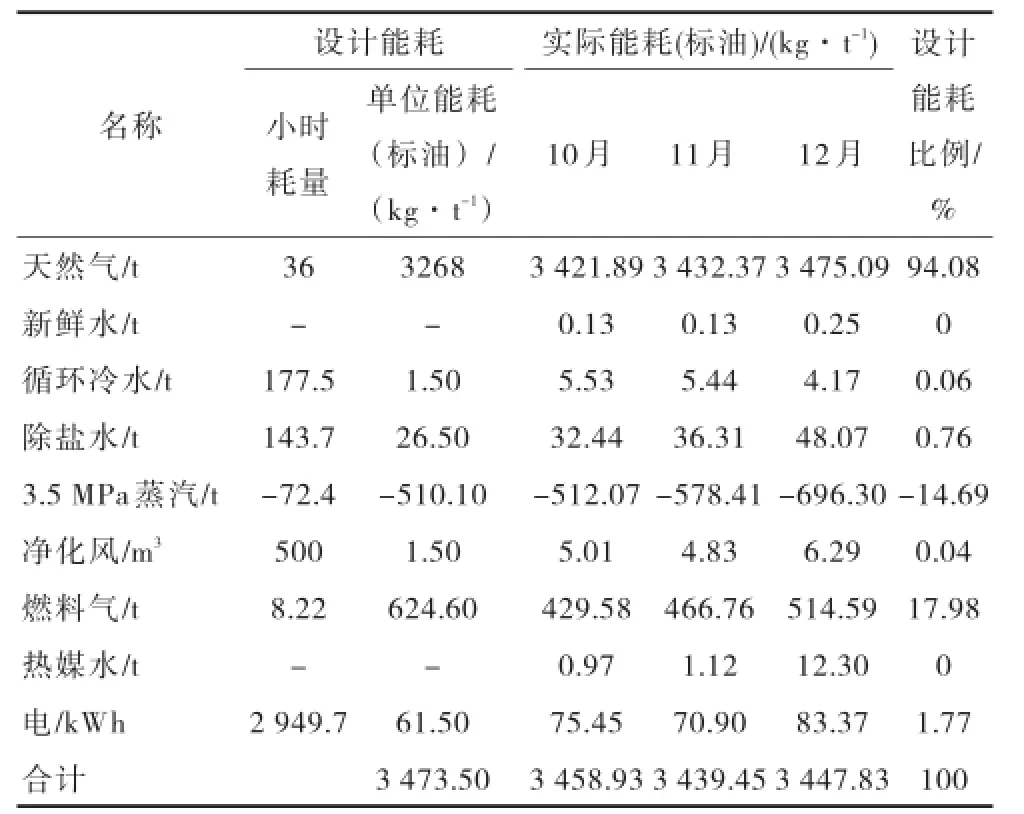

烴類水蒸氣轉(zhuǎn)化制氫裝置的能耗構(gòu)成中,原料、燃料氣和外輸蒸汽所占比重較大,約占95%以上[1]。廣西石化分公司14×104m3/h制氫裝置設(shè)計(jì)綜合能耗及2014年10月、11月、12月實(shí)際綜合能耗見表1。從表中數(shù)據(jù)可以看出裝置實(shí)際綜合能耗小于設(shè)計(jì)值,其中3.5MPa中壓蒸汽和燃料氣的單耗低于設(shè)計(jì)值,原料氣、循環(huán)水、除鹽水、儀表風(fēng)和電的單耗均高于設(shè)計(jì)值。

1.1制氫原料

制氫原料在裝置綜合能耗中占90%以上,生產(chǎn)單位氫氣中原料消耗越小,裝置能耗越低。烴類蒸汽轉(zhuǎn)化制氫原料中,主要有天然氣、煉廠干氣、液化氣和輕石腦油等,氫碳比依次降低,而氫碳比越大產(chǎn)氫率越高[2],因此天然氣產(chǎn)氫率最高,綜合能耗最低,輕石腦油則綜合能耗最高。另外,裝置綜合能耗最終反映氫氣的生產(chǎn)成本,原料的價(jià)格也影響裝置原料的選擇,需要通過計(jì)算生產(chǎn)單位氫氣所消耗的原料成本,確定選擇原料的種類。

表1 2014年制氫裝置綜合能耗

1.2轉(zhuǎn)化爐燃料氣

轉(zhuǎn)化爐燃料氣的消耗是影響制氫裝置綜合能耗的另一個(gè)主要因素。當(dāng)采用價(jià)格較高的原料時(shí),通過提高轉(zhuǎn)化爐出口溫度提高原料產(chǎn)氫率,以降低裝置綜合能耗;在使用價(jià)格較低的原料時(shí),適當(dāng)降低轉(zhuǎn)化爐出口溫度減小原料產(chǎn)氫率,此時(shí)PSA解吸氣熱值因殘余甲烷含量增加而升高,轉(zhuǎn)化爐燃料氣的消耗量相應(yīng)減少。同時(shí),通過降低轉(zhuǎn)化爐排煙溫度和過剩空氣系數(shù)以提高轉(zhuǎn)化爐熱效率,可以進(jìn)一步降低燃料氣的消耗。

1.3外輸蒸汽

在裝置的能耗構(gòu)成中,外輸3.5MPa中壓蒸汽的產(chǎn)量所占綜合能耗的比重僅小于原料、燃料氣的消耗量,對(duì)裝置綜合能耗產(chǎn)生較大的影響,提高蒸汽外輸量將減少裝置綜合能耗。提高中壓蒸汽外輸量可以通過提高裝置蒸汽自產(chǎn)量和減少轉(zhuǎn)化配汽量來實(shí)現(xiàn)。現(xiàn)實(shí)操作中通過提高裝置自產(chǎn)蒸汽量來提高蒸汽外輸量并不可取[3],控制較小的轉(zhuǎn)化水碳比可以減少裝置配汽量,從而增加外輸蒸汽量。

1.4PSA產(chǎn)品氫氣收率

PSA產(chǎn)品氫氣收率通過原料產(chǎn)氫率影響裝置綜合能耗。PSA產(chǎn)品氫氣收率高,則原料產(chǎn)氫率高,裝置綜合能耗降低。原料氣中氫氣含量越高(即雜質(zhì)含量低)、原料氣壓力越高,吸附效果越好,PSA產(chǎn)品氫氣收率越高。產(chǎn)品氫氣純度要求高、氫氣中微量雜質(zhì)含量低,則需要控制較短的吸附時(shí)間,導(dǎo)致解吸氣中氫氣含量增大,PSA產(chǎn)品氫氣收率降低。解吸氣壓力越低,吸附劑再生越徹底,通過適當(dāng)增加吸附時(shí)間提高PSA產(chǎn)品氫氣收率。吸附劑性能越好,PSA產(chǎn)品氫氣收率越高,吸附劑壽命越長。

2 節(jié)能優(yōu)化措施

2.1合理選擇裝置原料

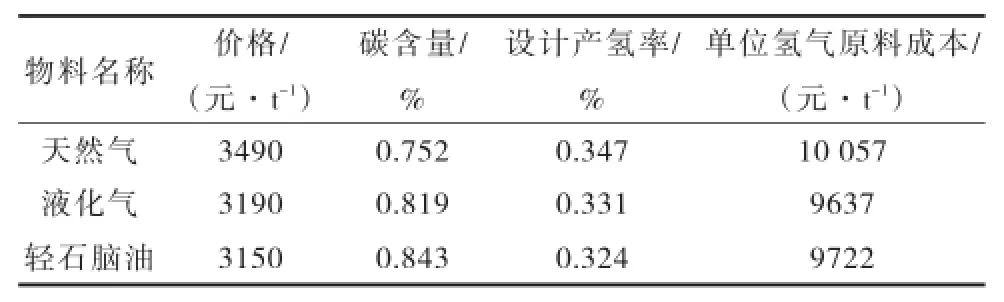

目前制氫裝置可以選擇的原料有天然氣、催化干氣、液化氣和輕石腦油。由于催化干氣中烯烴含量較大,且流量不夠穩(wěn)定,容易導(dǎo)致加氫反應(yīng)器床層超溫,給裝置安全平穩(wěn)運(yùn)行帶來較大隱患,故不宜作為裝置的理想原料。受國際原油價(jià)格持續(xù)走低的影響,目前天然氣價(jià)格高于液化氣及輕石腦油的價(jià)格,但天然氣的產(chǎn)氫率最高,3種原料單位氫氣生產(chǎn)成本見表2。從表中數(shù)據(jù)可以看出,液化氣作為裝置原料時(shí)單位氫氣原料成本最低,由于氫氣生產(chǎn)成本中原料成本占93%以上比例,故選擇液化氣作制氫原料時(shí)氫氣總成本最低。因此,選擇液化氣作為制氫原料,可以降低裝置綜合能耗和氫氣生產(chǎn)成本。

表2 原料生產(chǎn)成本對(duì)比

2.2降低轉(zhuǎn)化水碳比

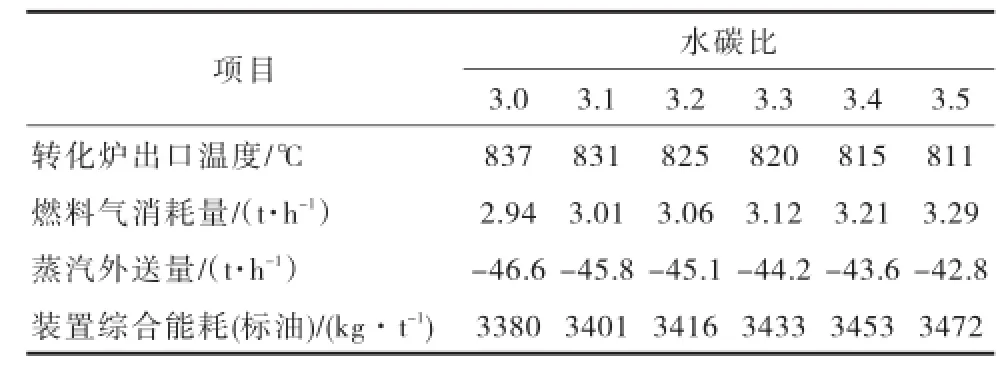

制氫裝置由于增設(shè)了預(yù)轉(zhuǎn)化反應(yīng)器使裝置設(shè)計(jì)總水碳比降為2.95,為實(shí)際運(yùn)行時(shí)降低水碳比創(chuàng)造了條件。表3列出了不同水碳比下裝置綜合能耗數(shù)據(jù),此時(shí)以天然氣為原料,裝置負(fù)荷62%,轉(zhuǎn)化爐出口甲烷含量保持6.6%(干基)不變。表3中數(shù)據(jù)表明,為了確保轉(zhuǎn)化爐出口甲烷含量基本不變,保持一定的原料產(chǎn)氫率,需要適當(dāng)提高轉(zhuǎn)化爐出口溫度進(jìn)行補(bǔ)償,但由于降低了水碳比,轉(zhuǎn)化爐燃料氣消耗量隨之降低,蒸汽外送量增大,裝置綜合能耗得到了降低。因此,裝置生產(chǎn)過程中,應(yīng)在保證安全平穩(wěn)的基礎(chǔ)上盡量控制較低的水碳比,以降低裝置綜合能耗。

表3 不同水碳比對(duì)綜合能耗的影響

2.3控制轉(zhuǎn)化出口甲烷含量

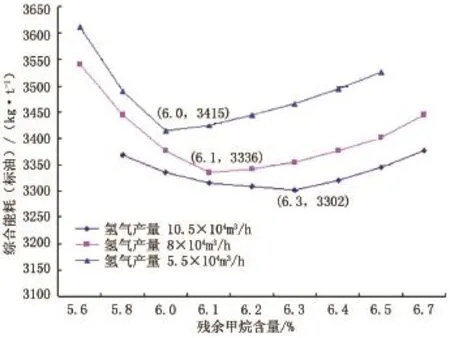

增大轉(zhuǎn)化水碳比或提高轉(zhuǎn)化爐出口溫度可以降低轉(zhuǎn)化爐出口甲烷含量,提高原料產(chǎn)氫率,但裝置的動(dòng)力、燃料消耗隨之增加。因此,需要控制一個(gè)最優(yōu)的轉(zhuǎn)化爐出口甲烷含量,使裝置綜合能耗最低。圖1給出了在一定氫氣產(chǎn)量及保持低水碳比3.0不變的條件下,不同轉(zhuǎn)化爐出口殘余甲烷含量所對(duì)應(yīng)的裝置綜合能耗。從圖1可以看出,對(duì)于不同的氫氣產(chǎn)量均存在一個(gè)最優(yōu)的轉(zhuǎn)化爐出口殘余甲烷含量,使得裝置綜合能耗最低。由此可見,裝置實(shí)際生產(chǎn)中,需要根據(jù)當(dāng)前產(chǎn)氫量通過調(diào)節(jié)轉(zhuǎn)化爐出口溫度,控制殘余甲烷含量在最優(yōu)點(diǎn)附近,以使裝置綜合能耗接近最低值。

2.4提高轉(zhuǎn)化爐熱效率

通過降低過剩空氣系數(shù)和排煙溫度可以提高轉(zhuǎn)化爐熱效率,達(dá)到降低裝置綜合能耗的目的。日常生產(chǎn)中,需要加強(qiáng)巡回檢查,及時(shí)關(guān)閉已打開的點(diǎn)火孔和看火窗,防止空氣漏進(jìn)爐膛。同時(shí),根據(jù)轉(zhuǎn)化爐負(fù)荷的變化和煙氣中在線氧含量分析數(shù)據(jù),適當(dāng)調(diào)整鼓風(fēng)進(jìn)入轉(zhuǎn)化爐的流量,控制煙氣中氧含量在2%~5%,并盡量控制在較低值。另外,通過調(diào)節(jié)預(yù)熱空氣旁路蝶閥控制轉(zhuǎn)化爐排煙溫度在設(shè)計(jì)值(142℃)附近甚至更低,根據(jù)專業(yè)研究機(jī)構(gòu)檢測(cè),此轉(zhuǎn)化爐排煙溫度大于110℃仍不會(huì)造成煙氣露點(diǎn)腐蝕。

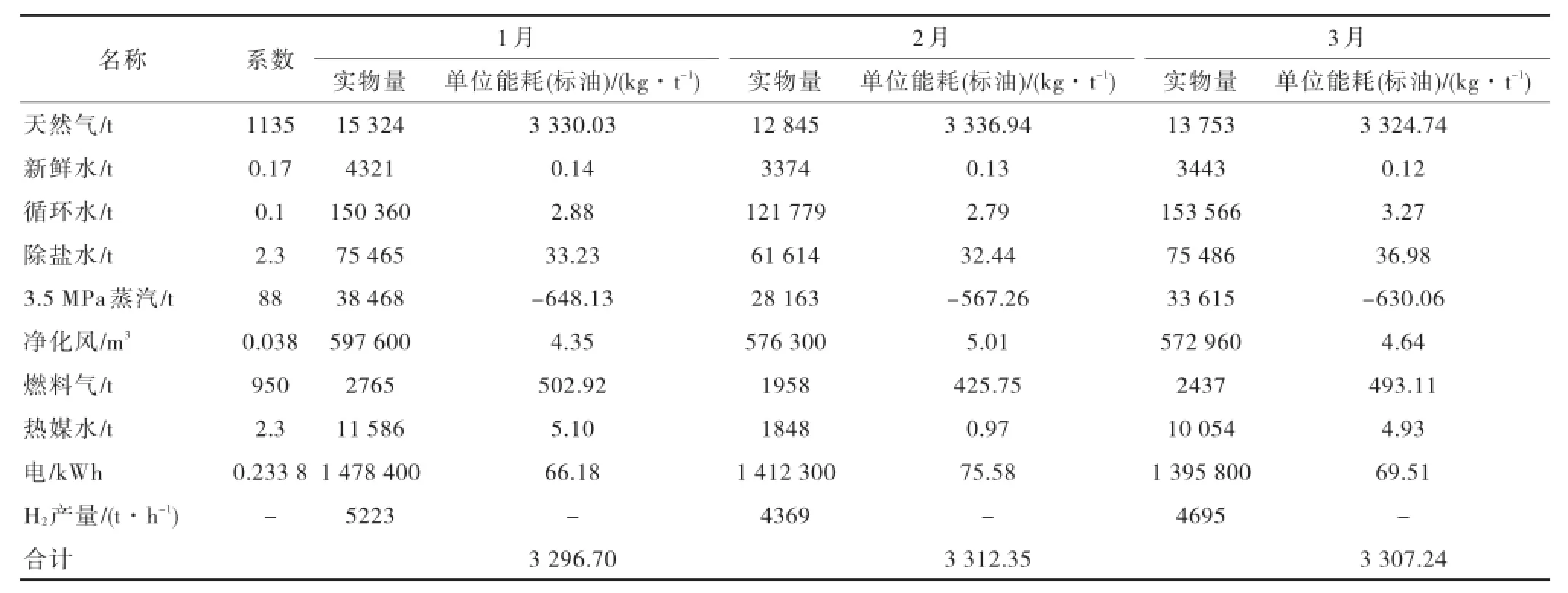

表4 2015年制氫裝置綜合能耗數(shù)據(jù)

圖1 殘余甲烷含量對(duì)綜合能耗的影響

2.5優(yōu)化PSA操作參數(shù)

PSA原料組成及壓力由造氣部分確定,而吸附劑一旦裝入吸附塔即不再改變,能夠進(jìn)行優(yōu)化操作的只有產(chǎn)品氫氣純度與雜質(zhì)含量以及解吸氣壓力。吸附時(shí)間是PSA最為關(guān)鍵的參數(shù),其設(shè)定值的大小決定了PSA產(chǎn)品氫純度與雜質(zhì)含量,進(jìn)而決定了產(chǎn)品氫氣收率。在調(diào)節(jié)PSA操作過程中,根據(jù)原料氣組成和流量的變化及時(shí)調(diào)整吸附時(shí)間,使產(chǎn)品氫氣純度剛好合格、雜質(zhì)含量基本不超標(biāo),即不使產(chǎn)品質(zhì)量過剩,從而最大限度地提高產(chǎn)品氫氣收率,這期間也可通過化驗(yàn)分析解吸氣中氫氣含量對(duì)吸附時(shí)間進(jìn)行修正。另外,生產(chǎn)過程中通過開大解吸氣去轉(zhuǎn)化爐的控制閥和手閥,盡量降低解吸氣壓力,以提高產(chǎn)品氫氣收率。

3 節(jié)能優(yōu)化結(jié)果

2015年開始,通過對(duì)裝置各關(guān)鍵參數(shù)進(jìn)行優(yōu)化操作,綜合能耗得到了大幅度的降低。2015年前3個(gè)月的裝置綜合能耗數(shù)據(jù)見表4,從表中數(shù)據(jù)可以看出,其平均綜合能耗(標(biāo)油)3305kg/t,明顯低于表1中2014年平均能耗(標(biāo)油)3449kg/t,節(jié)能效率為4.15%,節(jié)能優(yōu)化效果突出。

4 結(jié)論

廣西石化分公司14×104m3/h制氫裝置,自2014年7月首次開工運(yùn)行以來各月綜合能耗均低于設(shè)計(jì)值,但仍然有較大的優(yōu)化空間。通過進(jìn)一步降低轉(zhuǎn)化爐煙氣中氧含量及排煙溫度,提高轉(zhuǎn)化爐熱效率;增加PSA吸附時(shí)間,控制產(chǎn)品氫氣中CO+ CO2微量含量接近設(shè)計(jì)值20×10-6,防止出現(xiàn)產(chǎn)品質(zhì)量過剩,以提高PSA產(chǎn)品氫氣收率;降低裝置水碳比至接近設(shè)計(jì)指標(biāo),從而增加蒸汽外輸量并減少轉(zhuǎn)化爐燃料消耗量;根據(jù)裝置氫氣產(chǎn)量合理調(diào)節(jié)轉(zhuǎn)化爐出口溫度使轉(zhuǎn)化爐出口殘余甲烷含量在曲線最優(yōu)點(diǎn)附近,使裝置綜合能耗降到更低。

[1]郝樹仁,董世達(dá).烴類轉(zhuǎn)化制氫工藝技術(shù)[M].北京:石油工業(yè)出版社,2009:68-69.

[2]韓維濤,黃曉暉,曹衛(wèi)波,等.制氫裝置用能分析與節(jié)能措施[J].煉油技術(shù)與工程,2012,42(8):53-56.

[3]徐立群.制氫工藝改造的節(jié)能效果[J].節(jié)能與環(huán)保,2006,10(2):40-41.

10.3969/j.issn.2095-1493.2015.09.015

2015-03-30)

許小云,工程師,2006年畢業(yè)于西南石油大學(xué),從事制氫裝置工藝技術(shù)工作,E-mail:xuxiaoyun2@petrochina.com.cn,地址:廣西欽州市揚(yáng)帆大道石油公寓,535000。