鋁合金多色化電解著色溶液配方與極板材料的優化

龔循飛,潘學著,陳東初,萬 斌,葉樹林,廖柱洪

(1. 佛山科學技術學院 理學院,佛山 528000; 2. 江鈴汽車股份有限公司 工藝技術部,南昌 330001;3. 廣亞鋁業有限公司 技術研發部,佛山 528237; 4. 上海民航職業技術學院,上海 200232;5. 佛山科學技術學院 機電學院,佛山 528000)

應用技術

鋁合金多色化電解著色溶液配方與極板材料的優化

龔循飛1,2,潘學著3,陳東初1,萬 斌4,葉樹林5,廖柱洪3

(1. 佛山科學技術學院 理學院,佛山 528000; 2. 江鈴汽車股份有限公司 工藝技術部,南昌 330001;3. 廣亞鋁業有限公司 技術研發部,佛山 528237; 4. 上海民航職業技術學院,上海 200232;5. 佛山科學技術學院 機電學院,佛山 528000)

為了在單一電解質溶液中制備出彩色著色的鋁合金陽極氧化膜,采用正交試驗法研究了電解液成分對藍灰色、深綠色電解著色的影響規律,優化了可以滿足同時制備多種彩色電解著色氧化膜要求的典型電解質溶液,還研究了極板材料與極板分布對著色均勻性的影響。結果表明,選擇組成為4~5 g/L硫酸亞錫、12 g/L硫酸鎳、16~20 g/L硫酸的電解質溶液可以滿足多色化著色的要求,采用錫板替代不銹鋼可以避免極板產生白色粉末問題,雙陰極板布局有利于提高電解著色均勻性。

鋁合金;陽極氧化;電解著色;溶液配方;極板

陽極氧化是鋁合金材料廣泛使用的表面處理方法,可以提高材料的表面機械性能與耐腐蝕性[1-3]。目前,鋁合金陽極氧化膜傳統的電解著色方法只能生成古銅色系列,無法制備顏色豐富的彩色系列,顏色單一,裝飾性差[4]。有機涂層裝飾性好,但容易粉化。Kawai[5-7]等發明了多色化電解著色方法,通過沉積多層金屬粒子反射光譜的干涉效應[8],可以在鋁合金陽極氧化膜上制備彩色系的各種顏色,具有良好的耐候性與裝飾性,受到重視。但是這種方法需要采用磷酸等酸性溶液擴孔,容易污染氧化膜并導致耐腐蝕性能降低。Eliseo Benitez-Garriga等[9-10]提出了不需要擴孔的多色化電解著色工藝,該工藝在孔內生成三層氧化膜,氧化膜具有不同的光學系數與孔結構,在同一電解質溶液中實現了多色化電解著色[8]。多色化電解著色溶液要求具有較好的電致溶解性能與孔內沉積性能,同時實現阻擋層減薄與多層氧化膜內的金屬粒子沉積,因此對電解液具有較高的要求。本工作通過以藍灰色、深綠色兩種典型顏色作為研究對象,采用正交試驗方法,研究著色電解液對著色顏色的影響規律,確定了單一電解質溶液配方,同時,還研究了極板材料與極板分布對著色均勻性的影響,為制備高均勻性著色氧化膜優化了工藝方法。

1 試驗

試驗材料為6063鋁合金,試樣經過除油、酸蝕、出光等前處理后,在100~200 g·L-1硫酸溶液中進行陽極氧化,陽極電流密度為0.8~1.5 A/dm2,氧化溫度為(20±2) ℃。

采用10~15 V直流電源處理10~30 s進行減薄阻擋層與孔內清洗處理,然后采用交流電在5~10 V電壓下處理20~120 s,在7~12 V電壓下處理90~200 s,然后電壓逐漸下降,使得阻擋層下生成第二與第三層氧化膜,最后鋁合金試樣在15~17 V電壓下分別處理80~100 s,350~400 s制得藍灰色著色氧化膜與深綠色著色氧化膜。

著色電解液的基礎溶液為亞錫鹽、鎳鹽、硫酸,采用三要素四水平L9(34)正交試驗進行溶液配方的優化。

采用色差儀(BYK,Gardner)對著色樣品與標準樣品的色差值(△E)進行測量。

2 結果與討論

2.1溶液各因素水平對著色藍灰色氧化膜的影響

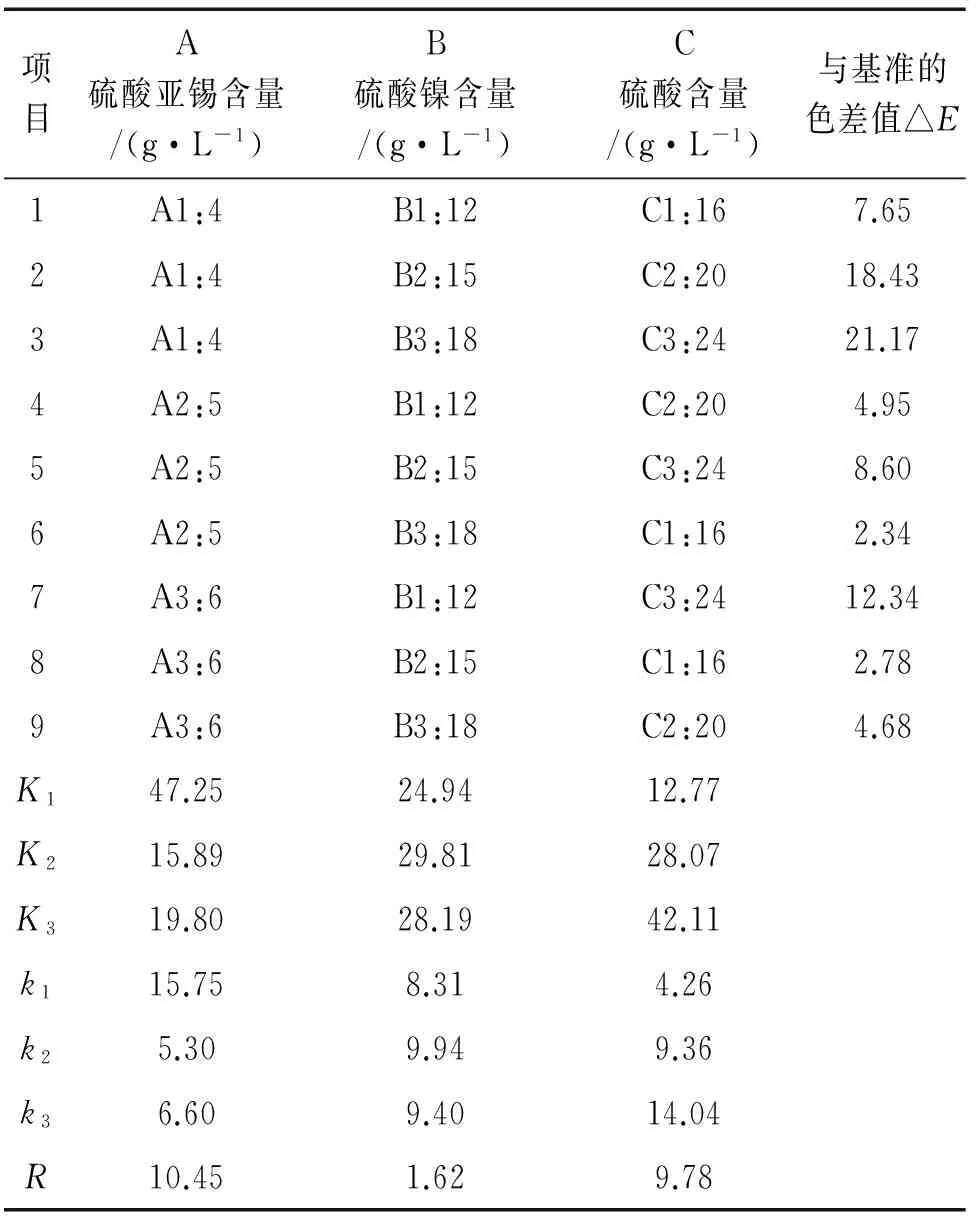

根據試驗要求確定了3因素3水平的L9(34)正交試驗,考察制備的著色樣品與基準的色差值△E。著色樣品與基準樣品的色差值△E越小越好。溶液各因素水平對藍灰色氧化膜著色效果的影

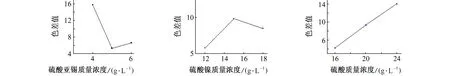

響見表1。表1中的K1、K2、K3分別表示在各因素各水平頻率的總和,k1、k2、k3表示各因素各水平頻率的平均值。用頻率的平均值來反應同一個因素的各個不同水平對試驗結果的影響大小,并以此確定該因素應取的最佳水平。表1的極差R反應了各因素的水平變化對試驗結果的影響,各因素的主次順序依次為:A(硫酸亞錫含量)>C(硫酸含量)>B(硫酸鎳含量)。圖1分別反映了A(硫酸亞錫含量)、B(硫酸鎳含量)、C(硫酸含量)對著藍灰色系的色差的影響趨勢。硫酸亞錫的最佳質量濃度為5 g/L,色差均隨硫酸鎳質量濃度與硫酸質量濃度增加而增大,因此制備藍灰色系的最佳著色液配方:A2C1B1。

表1 藍灰色電解著色L9(34)正交試驗方案及結果Tab. 1 The L9(34) orthogonal experiment scheme and results of the blue grey electrolytic coloring

(a) SnSO4 (b) NiSO4 (c) H2SO4圖1 溶液各因素水平對著色藍灰色氧化膜的影響Fig. 1 The effect of electrolyte solution composition upon the chroma difference of the blue grey anodic coating

2.2溶液各因素水平對著色深綠色氧化膜的影響

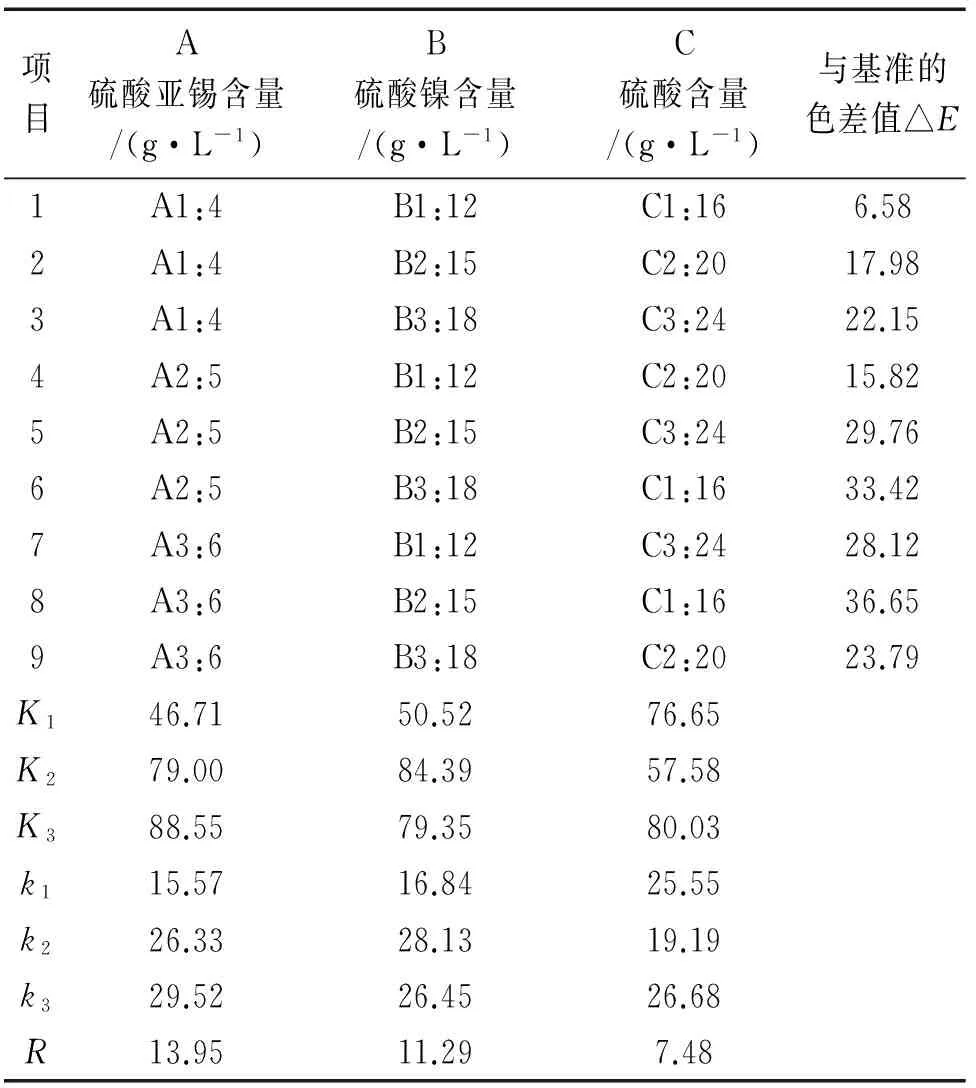

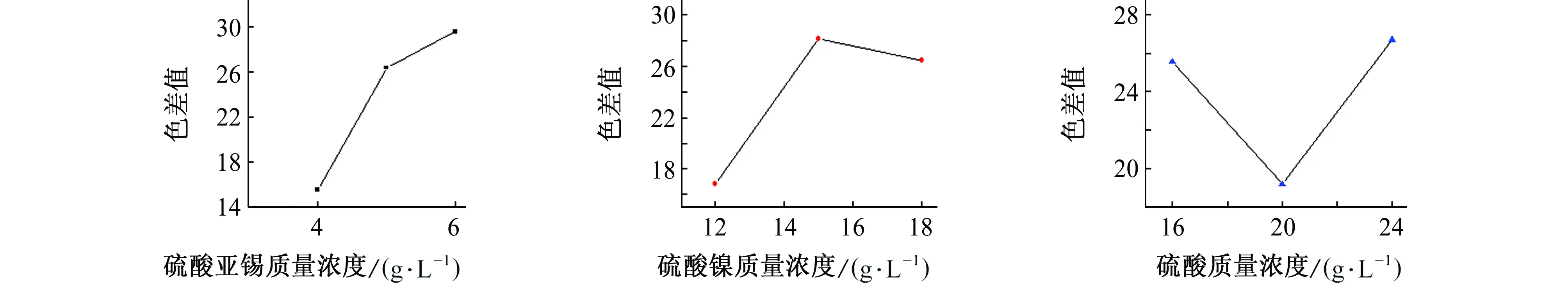

溶液各因素水平對深綠色氧化膜著色效果的影響見表2。表2的極差R反應了各因素的水平變化對試驗結果的影響大小,各因素的主次順序依次為:A(硫酸亞錫含量)>B(硫酸鎳含量)>C(硫酸含量)。圖2分別反映了A(硫酸亞錫含量)、B(硫酸鎳含量)、C(硫酸含量)對著藍灰色系的色差的影響趨勢,色差均隨硫酸亞錫與硫酸鎳含量增加而增大,硫酸含量的最佳質量濃度為20 g/L,因此制備深綠色系的最佳著色液配方:A1B1C2。

2.3彩色電解著色溶液配方的確定

根據之前的討論,藍灰色著色的最優配方是A2C1B1,深綠色著色的最優配方是A1B1C2,如果需要在同一個著色槽液中制備多種顏色的著色膜,為了盡量減少色差,最優的配方可以選擇A為4~5 g/L, B為12 g/L,C為16~20 g/L,另外防止Sn2+氧化與保持溶液穩定的添加劑1~5 g/L。采用此配方制備多種彩色著色氧化膜,其色差值△E一般小于5,符合試樣的制備要求。

表2 深綠色電解著色L9(34)正交試驗方案及結果Tab. 2 The L9(34) orthogonal experiment scheme and results of the dark green electrolytic coloring

(a) SnSO4 (b) NiSO4 (c) H2SO4圖2 溶液各因素水平對著色深綠色系的影響Fig. 2 The effect of electrolyte solution composition upon the chroma difference of the dark green anodic coating

2.4極板材料的工藝優化

2.4.1 極板材料選擇

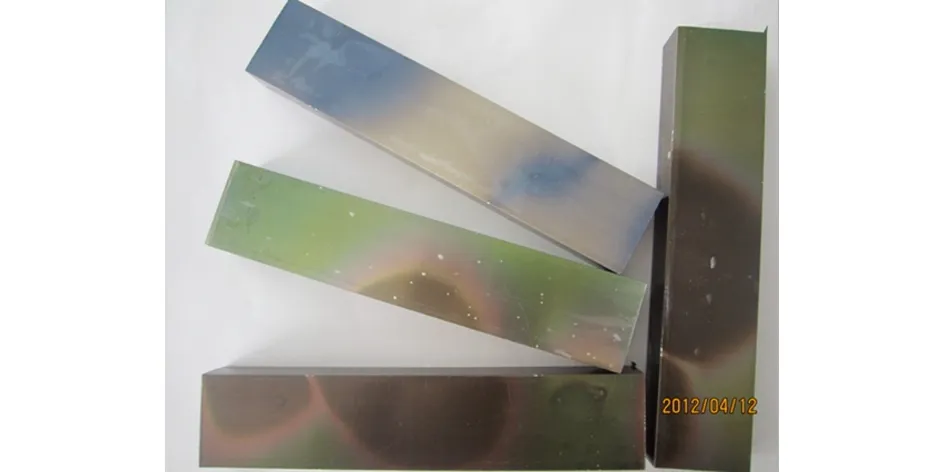

若采用不銹鋼材料作陰極(負極),在交流電作用階段,極板為陽極的階段,由于不銹鋼材料的電解,溶解產生的Fe2+等金屬離子會生成氫氧化物及氧化物等沉積物沉積在極板上,轉為陰極階段時,有少量的亞錫離子被還原成金屬錫顆粒,繼續沉積在陽極階段沉積的鐵等金屬氫氧化物或氧化物上;而在直流電作用階段,大量的金屬錫也會沉積到金屬的氫氧化物及氧化物的沉積物上,最終其表面會很快生成一層乳白色的粉末,如圖3箭頭所示。極板需要經常清洗,否則會阻礙電流通過,影響著色效果。極板表面的乳白色粉末可以用HF、H2SO4混合溶液除去,如果粉層比較厚,還需用粗砂紙打磨除去,直接影響著色的生產效率。如果采用錫板作為極板,極板處于陽極階段,不存在鐵等雜質金屬溶出,僅有金屬錫析出,形成亞錫離子直接進入溶液,補充消耗的硫酸亞錫,而在直流陰極階段沉積的大量純的錫金屬,也會在極板交流電陽極階段溶解掉,或者在硫酸作用下溶解。這在實際生產中證明切實有效,采用錫極板安裝在氧化線的著色槽中,極板沒有積垢,只是慢慢消耗,因此采用錫金屬陰極可以使著色效果穩定而均勻。

2.4.2 陰、陽極板的布局優化

(a) 不銹鋼作為陰極板

(b) 錫金屬作為陰極板圖3 不同金屬作為陰極板在電解著色后的表面狀況Fig. 3 The surface condition of different metallic cathodic electrode plates after electrolytic coloring

(a) 單陰極板布局

(b) 單板布局制備的著色樣品圖4 單陰極板布局著色裝置及制備的樣品Fig. 4 The electrolytic cell arrangement with one cathode electrode plate and the produced samples

圖4是在采用單陰極板布局著色裝置及制備的樣品情況。在該電解著色槽中,電場較難分布均勻,很容易造成著色不均的現象。如果增加兩極板的間距,并采用“3板(雙陰極板)”的布局形式,見圖5。這可以改進電力線的分布均勻性,從而提高著色樣品的均勻性。

(a) 雙陰極板布局

(b) 雙板布局制備的著色樣品圖5 雙陰極板布局著色裝置及制備的樣品Fig. 5 The electrolytic cell arrangement with double cathode electrode plates and the produced samples

3 結論

(1) 為了在同一著色槽液中制備藍灰色、深綠色等多種顏色的著色膜,最優的配方可以選擇硫酸亞錫為4~5 g/L,硫酸鎳為12 g/L,硫酸為16~20 g/L;另外建議添加防止Sn2+氧化與保持溶液穩定的添加劑1~5 g/L。

(2) 采用錫板陰極材料替代不銹鋼板材料可以防止極板析出白色粉末的問題,采用雙陰極板的布局形式,可以提高著色均勻性。

[1]周蕾玲,丁毅,馬立群. 鋁合金電解著色技術[J]. 輕合金加工技術,2008,36(6):33-37.

[2]唐永兵,王中霞,李子國,等. 鋁合金寬溫氧化單鎳鹽電解著色工藝的研究[J]. 輕合金加工技術,2012,40(1):47-50.

[3]梁坤,梁成浩,王華,等. 鋁及其合金著色技術的研究進展[J]. 電鍍與涂飾,2005,24(5):28-31.

[4]TSANGARAKI-KAPLANOGLOU I,THEOHARI S,DIMOGERONTAKIS T,et al. An investigation of electrolytic coloring process of anodized aluminum coatings[J]. Surface and Coatings Technology,2006,201(6):2749-2759.[5]KAWAI S,YAMAMURO M. Interference coloring of dual-anodized film on aluminum containing electrically deposited thin metal layers[J]. Plating and Surface Finishing,1997,84(5):116-119.

[6]HU X,PU Y J,LING Z Y,et al. Coloring of aluminum using photonic crystals of porous alumina with electrodeposited Ag[J]. Optical Materials 2009,32:382-386.

[7]王華,陶偉,張斗,等. 交流擴孔對鋁氧化膜電解著色的影響[J]. 電鍍與涂飾,2008,27(3):25-28.

[8]朱祖芳. 鋁合金陽極氧化工藝技術應用手冊[M]. 北京:冶金工業出版社,2007.

[9]ELISEO B G. Colored anodized aluminum and electrolytic method for the manufacture of same:US,5472788[P],1995-12-5.

[10]SHEASBY P G,CHEETHAM G,STUCKART R W M. Aluminium articles having anodic oxide coatings and methods of coloring them by means of optical interference effects:US,4310586[P],1982-01-12.

Optimization of Electrolyte Solution Formula and Electrode Plate Material for Electrolytic Multi-Coloring of Anodized Film on Aluminum

GONG Xun-fei1,2, PAN Xue-zhu3, CHEN Dong-chu1, WAN Bin4, YE Shu-lin5, LIAO Zhu-hong3

(1. School of Science, Foshan University, Foshan 528000, China; 2. R&D Department, Jiangling Automotive Co., Ltd.,Nanchang 330001, China; 3. Department of Research & Development, Guangya Aluminum Co., Ltd., Foshan 528237,China; 4. Shanghai Civil Aviation College, Shanghai 200232, China; 5. School of Mechanical and Electrical Technology,Foshan University, Foshan 528000, China)

In order to prepare a multi-coloring anodized film on aluminium alloy in the same electrolyte solution, an orthogonal experiment scheme was designed to find the effect of electrolyte solution composition upon the blue grey and dark green electrolytic coloring, and a typical electrolyte solution formula was optimized. In addition, the influences of electrode material and arrangement in the electrolytic cell on the coloring unformity were also studied. It is found that the electrolyte solution composed of 4~5 g/L SnSO4, 12 g/L NiSO4and 16~20 g/L H2SO4could meet the requirements of the multi-coloring for the anodized film, and the substitution of stainless steel electrode plate by Sn metal could avoid the white powder deposition on the plate, as well as the use of double cathode plates is helpful for improving the coloring uniformity of the anodized film.

aluminum alloy; anodizing; electrolytic coloring; solution formula; electrode plate

10.11973/fsyfh-201510014

2014-12-10

廣東省高等學校科技創新項目(2012KJ CX0102); 佛山市科技發展計劃項目(2012AA100291); 佛山市科技創新專項資金項目(2014AG10009); 廣東省大學生創新訓練項目(1184712025)

龔循飛(1986-),工程師,碩士,從事輕合金材料加工、機械設計等工作

TG174.4

A

1005-748X(2015)10-0968-04