石油磺酸鹽的原料油篩選及合成條件優化

程 靜 雷齊玲

(中國石油大港油田采油工藝研究院,天津 300280)

石油磺酸鹽的原料油篩選及合成條件優化

程 靜 雷齊玲

(中國石油大港油田采油工藝研究院,天津 300280)

引用格式:程靜,雷齊玲. 石油磺酸鹽的原料油篩選及反應合成優化[J].石油鉆采工藝,2015,37(6):102-104.

原料油直接影響到石油磺酸鹽產品的成分及性能指標。采用實驗室直接合成石油磺酸鹽的方法對收集到的9種石油餾分油進行原料油的篩選研究。對合成出來的石油磺酸鹽產品進行酸渣量、未磺化油、收率、界面張力等測試,結果表明:由低黏度糠醛抽出油和中捷減二線油為原料油得到的石油磺酸鹽單劑油水界面張力均能達到10-2mN/m數量級。因此,建議低黏度糠醛抽出油和中捷減二線油作為大港油田合成石油磺酸鹽的原料油。此外,針對原料油磺化過程中酸渣生成較多的問題,優化研究了稀釋劑、反應溫度和反應時間對磺化反應的影響,進而得出了最佳的合成條件:原料油稀釋劑二氯乙烷質量分數2.0%,反應溫度為55 ℃,反應時間為1 h。

石油磺酸鹽;原料油篩選;合成條件優化;大港油田

石油磺酸鹽是一種性能優良的驅油用陰離子表面活性劑,由含有芳香烴的石油餾分油作為原料油,經磺化劑磺化、中和、分離等反應步驟而成。目前在大港油田孔店和港西兩個區塊開展實施了聚合物/表面活性劑二元驅提高采收率礦場試驗,每年需要石油磺酸鹽大約5 000 t。由于原料油來源和組成直接影響石油磺酸鹽的性能[1],為了提高其與原油的配伍性,根據石油磺酸鹽與原油具有天然的“相似相溶”特性,從大港油田及周邊地區收集到9種石油餾分油作為合成驅油用石油磺酸鹽的原料油進行篩選研究。采用自行設計的磺化工藝裝置對每種原料油在相同條件下合成的石油磺酸鹽產品進行油水界面張力、酸渣生成量等性能指標的對比分析,確定了適用于大港油田生產石油磺酸鹽用原料油。針對原料油磺化過程中酸渣生成量較多的問題,對反應條件進行優化,得到的石油磺酸鹽單劑溶液油水界面張力達到了10-2mN/m,能夠滿足大港油田表面活性劑驅對表活劑單劑的要求[2]。

1 實驗部分

1.1原料、試劑及儀器

低、中、高、超高黏四種糠醛抽出油均取自天津圣鑫潤滑油公司,凝固點分別為-30 ℃、1 ℃、20 ℃、26℃,65 ℃黏度分別為3.0、120、1 520、2 192 mPa·s;大港減二線油、減三線油取自大港煉油廠,凝固點分別為45 ℃、57 ℃,65 ℃黏度分別為43.0、612.0 mPa·s;中捷減一線油、減二線油、減三線油凝固點分別為5 ℃、32 ℃、34 ℃,65 ℃黏度分別為12.9、224.0、297 mPa·s;磺化劑為灌裝液態三氧化硫,取自大港硫酸廠;無水乙醇、二氯乙烷、無水硫酸鈉、氫氧化鈉等均為化學純試劑;港淺10-7井脫水脫氣原油。

鼓泡攪拌磺化反應裝置,實驗室自行設計;XZD-SP旋轉滴超低界面張力儀,北京哈科試驗儀器廠;恒溫水浴,天津泰斯特公司。

1.2實驗方法

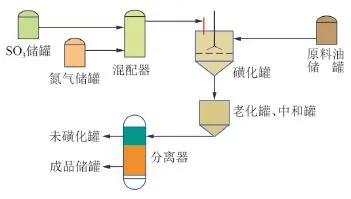

1.2.1石油磺酸鹽合成工藝流程 自行設計并加工了一套磺化實驗裝置,合成工藝流程見圖1。氣相三氧化硫作為磺化劑,經混配器由氮氣稀釋至一定濃度后通入裝有原料油的磺化罐內,氣液兩相通過強力機械攪拌混合接觸發生磺化反應。將得到的石油磺酸轉入老化罐內反應1 h。 酸渣從老化罐底部分離出來;上部磺酸轉入中和罐內,與40%氨水溶液發生中和反應,調節pH值在8~10之間。在保溫分液漏斗中用50%乙醇水溶液萃取分離,上層為未磺化油,下層為石油磺酸鹽混合液,蒸發掉乙醇后得到石油磺酸鹽產品。

圖1 石油磺酸鹽合成工藝流程

1.2.2界面張力的測定 采用旋轉滴超低界面張力儀測定原油隨時間變化的油水界面張力值。實驗條件:水相為自來水,油相為港淺10-7井脫水脫氣原油,測試溫度為大港油田館陶組對應的地層溫度60 ℃。

1.2.3石油磺酸鹽有效物含量、未磺化率、酸渣量的計算 原料油中的芳香烴經過磺化生成了烷基苯磺酸,即石油磺酸鹽的活性物,其含量采用溶劑萃取法得到[3]。未磺化率是未被磺化的原料油質量與原料油總質量比值的百分數。磺化過程除了有效物外,還有副產物砜、多磺酸、磺酸酐的生成,以及不飽和環酮和黑色焦油狀物質,即酸渣。生成的酸渣量為酸渣質量與原料油總質量比值的百分數。

2 原料油的篩選

采用本油區的原料油合成出來的石油磺酸鹽與原油屬“同宗同源”,與原油具有天然的“相似相溶”特性[4]。因此,從大港油田及周邊地區共收集到9種石油餾分油進行原料油篩選研究。

將收集到的原料油在相同實驗條件進行合成并進行性能測定,能夠符合表活劑評價指標要求的即可作為磺化用原料油。合成條件:磺化溫度50 ℃,混合氣體流量10 mL/min,三氧化硫氣體濃度4 g/L,磺化時間1 h,40%氨水溶液中和反應1 h后沉降6 h,40 ℃下50%乙醇溶液萃取6 h,60 ℃下烘干濃縮。對所得到的9種石油磺酸鹽粗產品進行酸渣量、未磺化油、收率、界面張力等測試,結果見表1。

表1 粗產品測試結果

從表1可以看出,以低黏糠醛抽出油和中捷減二線餾分油為原料油合成的石油磺酸鹽單劑溶液與原油的界面張力均達到了10-2mN/m數量級,二者的粗產品收率也均在25%以上;而超高黏糠醛抽出油、大港減二線油和中捷減一線油合成出來的石油磺酸鹽界面張力較大,即認為沒有界面活性。因此,低黏糠醛抽出油和中捷減二線油,適合作為合成石油磺酸鹽用原料油。從表1還可看出,合成過程中產生了酸渣。文獻[5]報道了優化工藝條件可以降低酸渣生成率。以下針對磺化過程中酸渣生成量較多的問題,以低黏度糠醛抽出油為原料油(中捷減二線油同),對合成條件進行優化。

3 合成條件的優化

3.1稀釋劑的影響

選取二氯乙烷和無水硫酸鈉為稀釋劑,低黏糠醛抽出油為原料油,氣相三氧化硫為磺化劑,采用鼓泡和強力機械攪拌進行反應傳質和傳熱;磺化溫度50℃。不同稀釋劑及加量對酸渣生成量和石油磺酸鹽性能的影響見表2。可以看出,不同加量稀釋劑均能降低酸渣量和提高產品收率。其中二氯乙烷對磺化反應的影響最大,能使石油磺酸鹽的產率達到30%以上,酸渣生成量降到1.2%;在相同的表活劑濃度下,原料油中加入稀釋劑后體系的油水界面張力值降低,而且二氯乙烷加量2.0%時界面張力值最低。因此將2.0%二氯乙烷作為原料油的稀釋劑。

表2 稀釋劑對石油磺酸鹽產物的影響

3.2反應溫度的影響

固定二氯乙烷加量為2.0%,其他條件相同,單獨改變反應溫度,考察溫度對產物收率、酸渣量的影響,結果見表3。隨著反應溫度的升高(>55 ℃),產物收率逐漸降低,而酸渣的生成量卻增大,當溫度大于60 ℃時,酸渣量急劇上升。說明反應溫度的升高抑制了單磺酸的生成,加深了副反應的程度。綜合考慮產物收率和酸渣量,反應溫度設為55 ℃。

3.3反應時間的影響

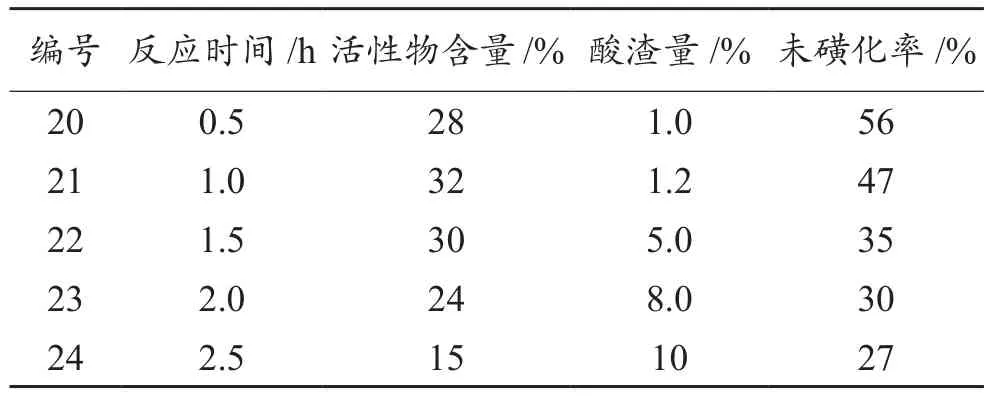

反應溫度為55℃,二氯乙烷加量2.0%,其他條件相同,測試不同反應時間對石油磺酸鹽活性物含量、未磺化率以及酸渣量的影響,結果見表4。

從表4可以看出,隨著反應時間的延長,酸渣量增加,活性物含量和未磺化率降低。在0.5~1 h活性物含量上升,而在1 h以后,活性物含量反而下降。這是因為反應時間延長后,副產物增多,導致了合成的石油磺酸鹽活性物含量下降。因而較適宜的反應時間是1 h。

表3 反應溫度對石油磺酸鹽產物的影響

表4 反應時間對石油磺酸鹽產物的影響

4 結論

(1)在相同實驗條件下,對收集到的原料油合成出了9種石油磺酸鹽產品,性能指標測試表明:由低黏度糠醛抽出油和中捷減二線餾分油合成出來的石油磺酸鹽產品性能達到了要求,為大港油田下步石油磺酸鹽工業化生產提供了原料油篩選方案。

(2)針對原料油磺化過程中酸渣生成量較多的問題,考察了稀釋劑、反應溫度和反應時間對磺化反應的影響,得到了最佳的合成條件:磺化溫度55 ℃,稀釋劑二氯乙烷加量2.0%,反應時間1 h。

[1]王鳳清,王玉斗,吳應湘,等.驅油用石油磺酸鹽的合成與性能評價[J].中國石油大學學報:自然科學版,2008,32(2):138-141.

[2]郭東紅,辛浩川,崔曉東,等.以糠醛抽出油為原料制備三次采油用表面活性劑[J]. 精細石油化工進展,2004,5(4) :1-2.

[3]王志安.石油磺酸鹽的合成及性能研究[D].青島:中國石油大學,2008.

[4]路文勇.驅油用石油磺酸鹽合成原料的研究[J]. 化學工程與裝備,2012(6):22-25.

[5]姜麗.三次采油用石油磺酸鹽的合成研究[D]. 青島:中國石油大學,2009.

(修改稿收到日期 2015-10-13)

〔編輯 朱 偉〕

Selection of raw oil and optimization of reaction conditions for petroleum sulfonate

CHENG Jing,LEI Qiling

(Oil Production Technology Research Institute of Dagang Oilfield,CNPC,Tianjin 300280,China)

The raw oil directly affects the components and performance index of petroleum sulfonate products. The method to directly synthesize petroleum sulfonate in lab has been used to research the screening of raw oil for 9 kinds of oil obtained from petroleum fraction. The petroleum sulfonate products so synthesized have been tested for acid sludge quantity,unsulphonic oil quantity,recovery rate and interfacial tension. The test results indicate that: the water-oil interfacial tension of petroleum sulfonate obtained by using the oil extracted from low-viscosity furfural and the oil from Zhongjie Pipeline II as raw oil can reach the magnitude of 10-2mN/m. Therefore,it is advised to use the oil extracted from low-viscosity furfural and the oil from Zhongjie Pipeline II as the raw oil for synthesis of petroleum sulfonate in Dagang Oilfield. In addition,aiming at the problem that too much acid sludge is generated in the course of sulfonation of raw oil,the impact by thinner,reaction temperature and reaction time on sulfonation reaction have been researched and optimized,and then the optimal synthesis conditions have been obtained: the mass fraction of raw oil thinner(dichloroethane) is 2.0%,the reaction temperature is 55 ℃,and the reaction time is 1 h.

petroleum sulfonate; raw oil screening; optimum synthesis conditions; Dagang Oilfield

TE357.4

B

1000-7393( 2015 ) 06-0102-03 doi:10.13639/j.odpt.2015.06.026

程靜,1983年生。2008年畢業于天津大學材料學專業,現從事油田化學劑研發工作,工程師。電話:022-63960029。E-mail:dg_chengjing@petrochina.com.cn。