面向多學科交叉的液壓滑閥動態數字化建模

吳小鋒 干為民 劉春節 胡少剛 王曉軍

常州工學院,常州,213002

面向多學科交叉的液壓滑閥動態數字化建模

吳小鋒干為民劉春節胡少剛王曉軍

常州工學院,常州,213002

為了解決工程機械復雜工況下難以準確建立液壓滑閥動態模型的問題,提出了面向多學科交叉的液壓滑閥數字化建模方法。考慮內部流體動力學對滑閥系統的影響,利用CFD方法對滑閥工作時的內部動態耦合過程進行了解析,分析了滑閥動態工作過程中過流截面面積、流量系數、液動力隨閥芯位移的變化規律,并將它們作為滑閥數字化設計系統的邊界載荷和輸入參數。同時,在流體動力學解析模型的基礎上利用AMESim搭建了基于功率鍵合圖的液壓滑閥工作模型,對滑閥進行了數字化設計,分析了不同的結構和系統參數設置對滑閥性能的影響。最后,進行了液壓滑閥的臺架實驗,驗證了仿真模型的正確性。

液壓滑閥;數字化設計;動態特性;多學科

0 引言

液壓滑閥被廣泛應用于工程車輛、機床、飛機、船舶等機械產品中,其主要作用為控制內部流體介質的方向和流量。在大部分儀器和設備的應用中,尤其要求高精度、高壓、高可靠性的精密機械中,要求滑閥工作性能可靠、操縱性能穩定且響應速度快[1]。由于滑閥內部流體與固體互為邊界,滑閥在工作過程中存在高度非線性流固耦合,影響著滑閥的工作性能,單獨的固體結構設計或流體設計難以實現滑閥的整體性能,因此,要對液壓滑閥進行精確建模就必須考慮滑閥內部多學科交叉帶來的一系列耦合問題。

隨著計算機技術的飛速發展,國內外對液壓滑閥的研究越來越多,大致可以分為兩大類別:一是避開內部流體特征直接從滑閥性能設計出發,選擇一些靜態的流體特性經驗數據或公式,構建滑閥的數字化模型;二是單研究液壓滑閥內部流體特性,通過流體動力學特征來反應滑閥性能[2]。基于眾多研究結果,本文融合滑閥流體動力學特性與滑閥整體數字化系統,在流體動力學分析結果的基礎上建立滑閥動態數字化模型,有效地解決了多學科交叉帶來的流固耦合問題,并以實驗手段驗證其正確性與可行性。

1 液壓滑閥內部流體動態特性分析

1.1液壓滑閥流體動力學模型

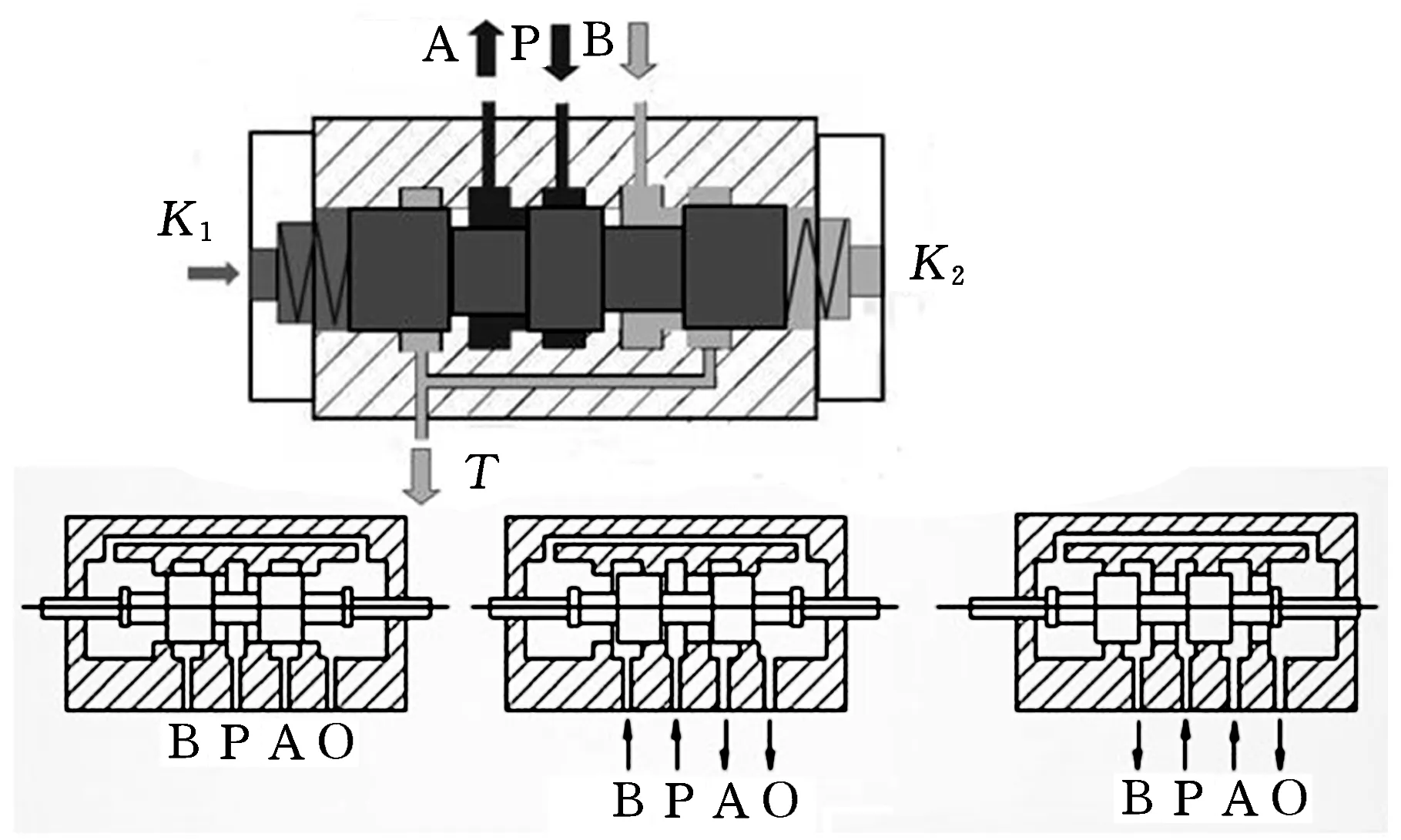

以典型的三位四通滑閥為例,對滑閥工作原理進行分析,如圖1所示,它主要由閥體、閥芯、閥腔、運動執行機構、彈簧等阻尼元件組成。當執行元件接受移動信號時,驅動閥芯左右移動,執行接通或關閉油路操作;當無移動信號時,由于閥芯兩端彈簧作用,閥芯處于中位的平衡靜止狀態。

圖1 滑閥實體內部結構示意

由于多腔開啟和關閉過程重復,故不失一般性地選擇兩腔開啟過程進行模擬[3-4],利用三維建模軟件UG建立滑閥內部三維流體模型,如圖2所示。滑閥從關閉到開啟的行程為0~4 mm,再到關閉的行程為4~8 mm。

圖2 滑閥三維流體模型及平面結構顯示

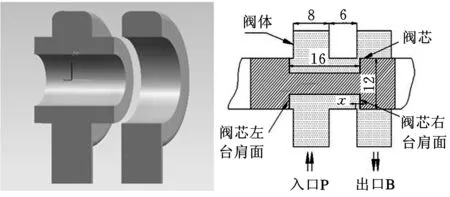

圖3 滑閥流道模型網格劃分

將UG模型導出通用的step模型文件,利用Gambit導入模型,并對模型進行網格劃分,如圖3所示。定義進口為流量進口,出口為壓力出口,定義中間圓柱體流體為運動區域,并定義其與兩腔的Interface接觸面,其余各面默認設置為wall,最后導出mesh文件。

1.2液壓滑閥流體動力學解析

利用專業流體動力學解析軟件Fluent,導入網格mesh文件,檢查網格并定義流體屬性為0#液壓油,牛頓流體,不可壓縮,密度ρ為889 kg/m3,運動黏度為29 mm2/s,流體狀態為湍流,采用標準k-ε模型。滑閥動態工作過程采用動網格技術,利用C語言編寫宏函數Define_CG_Motion,定義進口壓力為10 MPa,出口壓力為0。設置求解算法為Simple算法,離散格式為一階迎風,求解類型為非穩態流,仿真步長為0.002 s,總步數為35步。最后經過迭代計算,結果如圖4所示。

圖4 滑閥流道整體與軸向截面壓力分布

2 基于流體動態特性的滑閥數字化建模

2.1閥口節流面積

一般滑閥閥口存在多個狹小節流槽,有三角槽、U形槽、球坑槽等。動態過程和形狀不規則給滑閥閥口面積的預測和設計帶來一定困難,本文根據節流槽結構與流動特征來確定不同形式節流槽閥口面積[5]。分別比較滑閥從關閉到打開再到關閉過程中三種結構的閥口過流截面變化。

這里暫取流量系數為一個平均值0.65,根據閥口流量-壓差關系,反推得到閥口節流面積仿真值,如圖5所示。此處存在進油與出油兩個閥口,當滑閥從左向右移動時,進油口閥口由大到小,出油口閥口由小到大。當兩個串聯閥口面積相差很大時,過流面積近似等于小閥口的閥口面積,計算公式為

A=min(A1,A2)0≤x≤2 mm或

6 mm≤x≤8 mm

(1)

式中,A1、A2分別為進出油閥口面積。

圖5 滑閥閥口節流面積的變化

當兩個串聯閥口面積相差不大時,將兩閥口當做串聯閥口,計算公式為

5 mm≤x≤6 mm

(2)

通過CFD模擬可知:當閥口開度較小時,閥口前后存在壓差,閥口起到明顯的節流作用;當閥口開度較大時,閥口前后壓差很小。當3 mm≤x≤5 mm時,閥口開度較大,A=0;當0≤x≤2 mm或6 mm≤x≤8 mm時,利用小閥口節流面積計算公式計算;當2 mm≤x≤3 mm或5 mm≤x≤6 mm時,利用閥口節流面串聯公式計算。最后獲得三種閥口節流面積隨閥芯位移變化曲線,如圖5所示。

從圖5中可以看出,當閥口開度比較小時,U形和V形槽閥芯節流面積比較大,且隨著閥芯移動變化比較平緩,而無槽閥芯滑閥當閥芯從剛開啟到開啟較大的過程中其閥口節流面積變化較大,幾乎呈線性變化。所以,在閥芯上開節流槽可以有效地起到節流作用,使得瞬時變化平緩,緩減壓力突變和沖擊。

為了便于數字化設計建模,對圖5閥口節流面積變化曲線進行多項式擬合,獲得三種不同類型閥芯閥口節流面積關于閥芯位移的三次多項式。

U形槽口閥芯(mm2):

(3)

V形槽口閥芯(mm2):

(4)

無槽閥芯(mm2):

(5)

2.2滑閥流量系數

滑閥流量系數可通過測試滑閥出口流量和過流截面面積來求解[6],計算式為

(6)

式中,Q為閥口流量;ρ為流體密度;pi為閥進口壓力;po為閥出口壓力。

經過計算可得三種不同類型閥芯對應的滑閥隨著閥芯移動時的流量系數變化情況,如表1所示。

表1 不同結構閥芯滑閥的流量系數

為了便于數字化建模,利用三次函數對Cv進行擬合,得到不同閥芯結構的Cv關于閥芯橫向位移x的多項式,可以獲得三種類型閥芯對應的流量系數關于閥芯位移的多項式。

無槽閥芯滑閥:

Cv=0.0147x2-0.1139x+0.7833

(7)

V形槽閥芯滑閥:

Cv=0.0129x2-0.1043x+0.7881

(8)

U形槽閥芯滑閥:

Cv=0.0123x2-0.0939x+0.776

(9)

2.3滑閥液動力

滑閥液動力是引起滑閥換向過程中沖擊和振動的主要因素之一,尤其是瞬態液動力[7-9],其非線性特征導致它無法被控制和掌控,它是由于滑閥開啟或關閉瞬間壓力突變所引起的,與流體動力學密切相關。

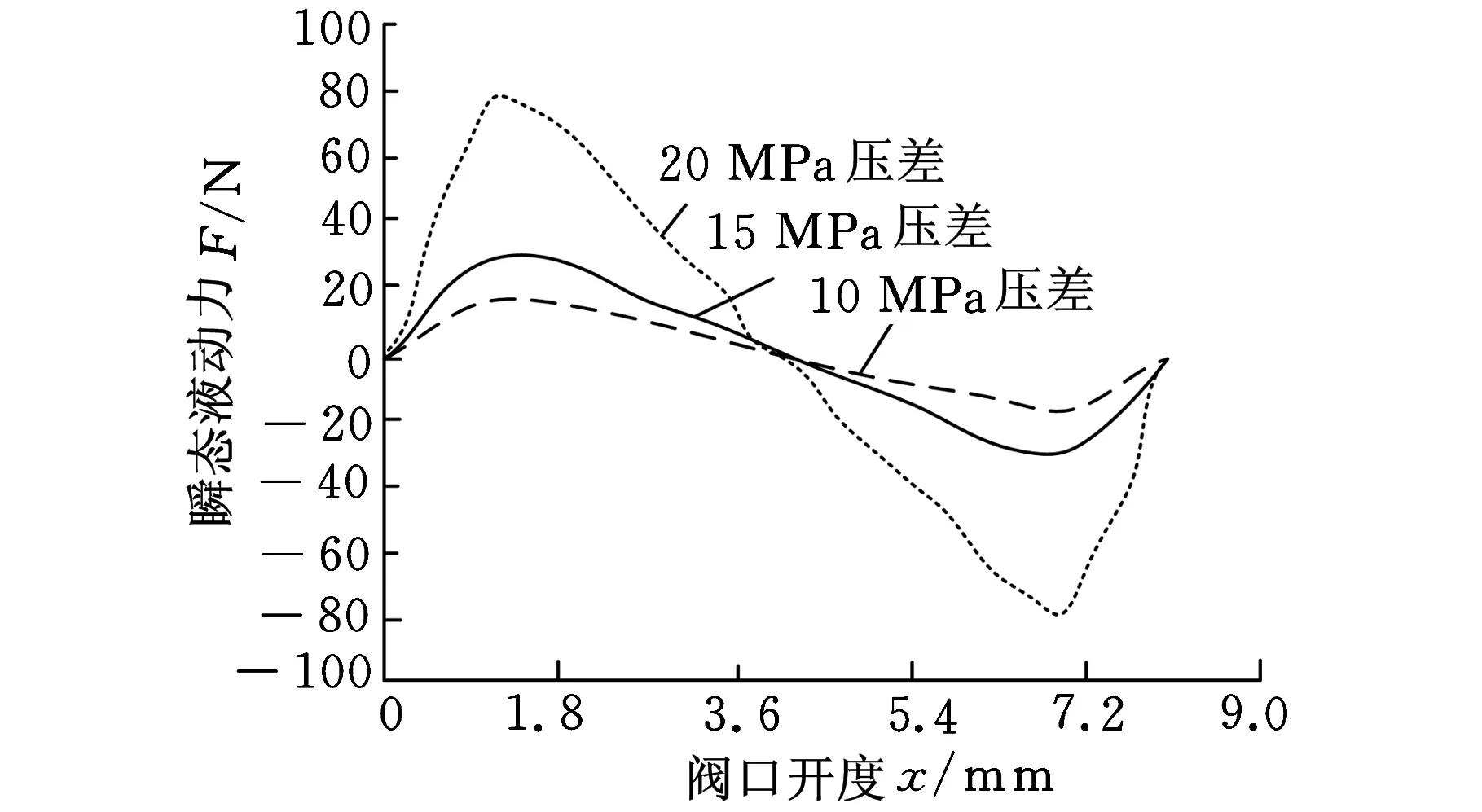

當流體從閥口流出時,瞬態液動力的方向與閥芯的移動方向相反,阻止閥芯的移動,為正阻尼;當流體從閥口流入時,瞬態液動力的方向與閥芯的移動方向相同,助長閥芯的移動,為負阻尼。本文對三種閥芯結構類型的滑閥動態工作過程中的瞬態液動力進行了解析,這里給出滑閥兩腔由打開到關閉過程中瞬態液動力大小隨著閥芯位移的變化曲線,如圖6所示。

圖6 滑閥瞬態液動力隨著閥芯位移的變化規律

同樣利用多項式擬合方法對壓差分別為20 MPa、15 MPa、10 MPa時的瞬態液動力進行定量化計算,表達式如下:

F=4×10-5x5-0.0043x4+0.1938x3-

4.1661x2+37.293x-40.039(N)

(10)

F=2×10-5x5-0.0017x4+0.0775x3-

1.6664x2+14.917x-16.016(N)

(11)

F=8×10-6x5-0.001x4+0.0431x3-

0.9258x2+8.2873x-8.8977(N)

(12)

3 滑閥數字化仿真與實驗分析

3.1基于AMESim的液壓滑閥數字化仿真

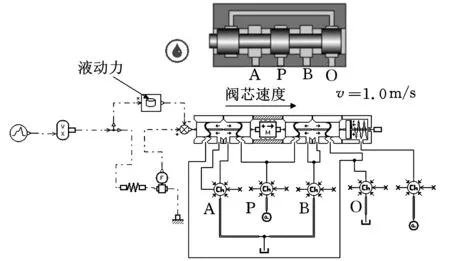

以典型的三位四通滑閥為例,利用AMESim軟件的HCD庫構建三位四通電磁滑閥的仿真模型,對于滑閥閥芯選擇無槽閥芯類型并采用HCD單自由度質量塊模型,閥腔采用隨位移變化的可變節流面積閥塊模型,閥端的彈性阻尼部分采用彈簧柱塞模型,電磁閥部分采用信號庫直接轉化為滑閥位移信號和扭矩轉換模塊,通過鍵合圖理論將各模塊有效地組合,將流體特性分析結果中的流量系數、過流面積、瞬態液動力通過參數設置融入整個滑閥系統中,從而構建面向多學科交叉的滑閥動態仿真模型[10],如圖7所示。

圖7 面向多學科交叉的液壓滑閥數字化模型

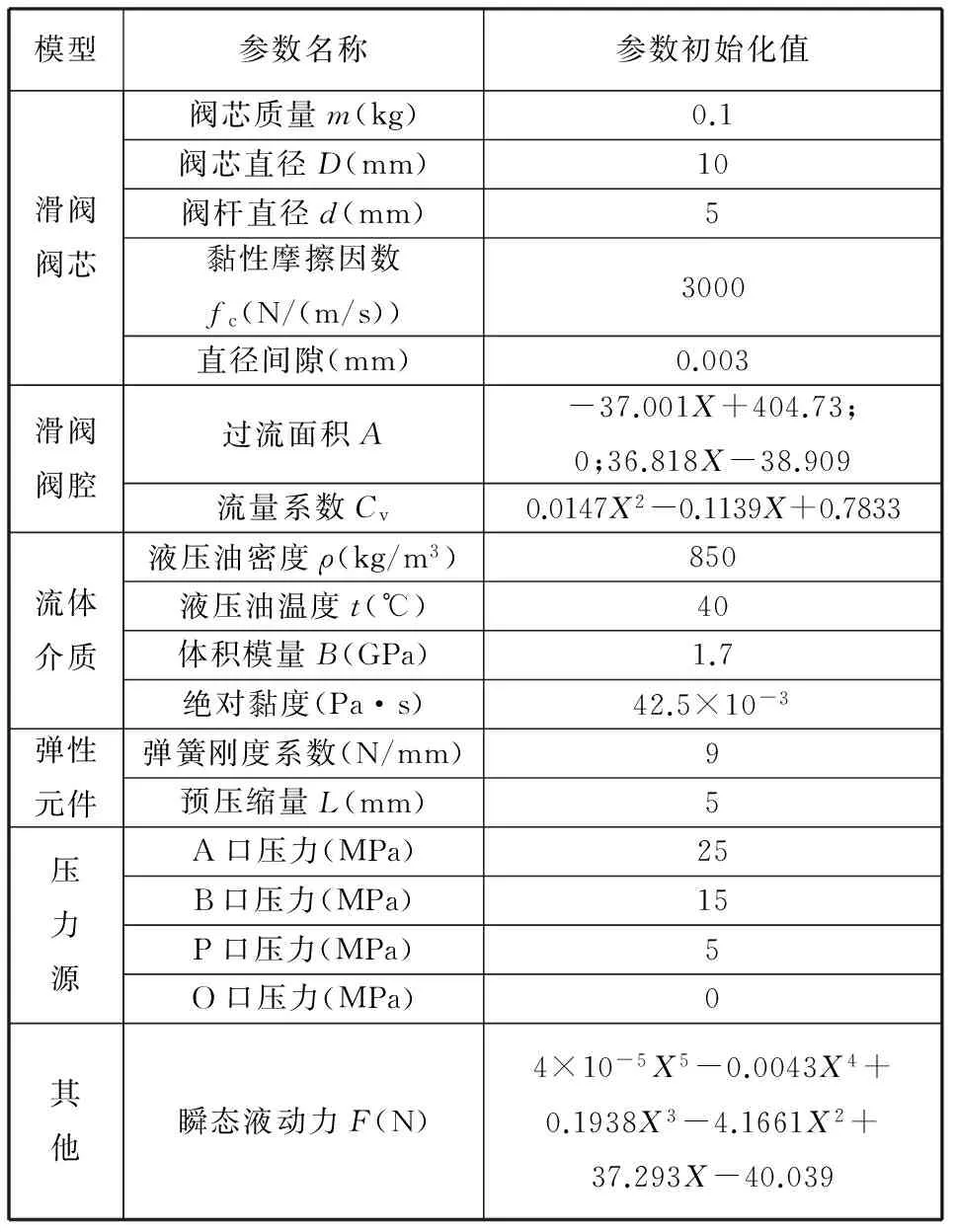

根據液壓滑閥工作條件與自身性能特征要求,對滑閥數字化模型中的各組成模塊進行相應的參數設置,如表2所示。并定義滑閥閥芯開啟速度v=1 m/s,滑閥位移設定為X,在AMESim中定義X為全局變量。

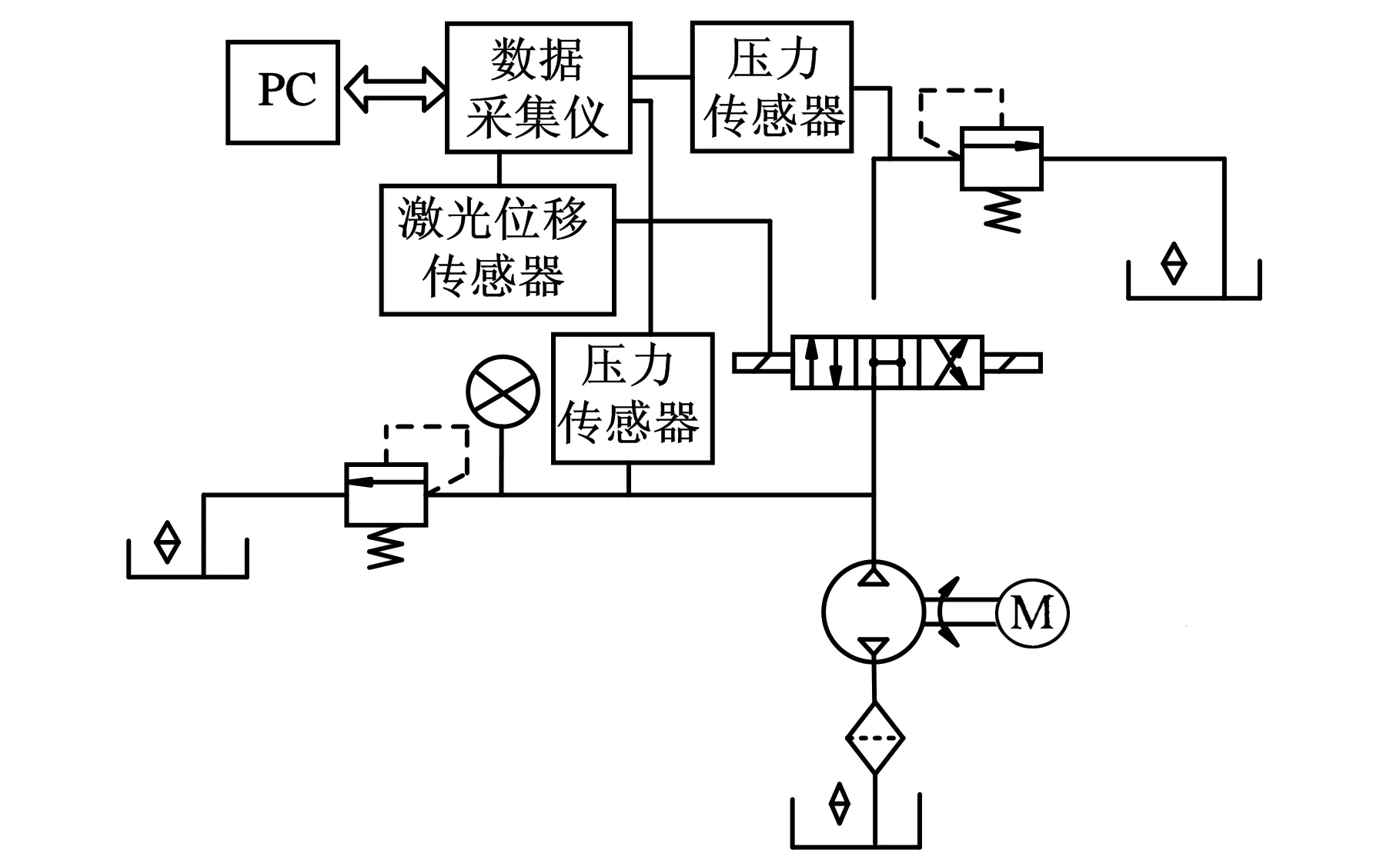

3.2液壓滑閥實驗測試分析

為了驗證數字化模型與仿真結果的正確性,對三位四通液壓滑閥進行了臺架實驗測試,測試目標為滑閥出口流量、出口壓力、閥芯位移等動態響應指標。測試原理如圖8所示,換向滑閥進口由液壓泵供油,負載接溢流閥,調定溢流閥壓力作為滑閥出口壓力,在出口與進口安裝壓力傳感器。為了測試滑閥動態工作過程中,內部流體動力學特性以及閥芯動力學特性,安裝了LVDT激光位移傳感器,測試滑閥閥芯的運動規律,圖9實驗測試過程。

3.3實驗與仿真數據對比分析

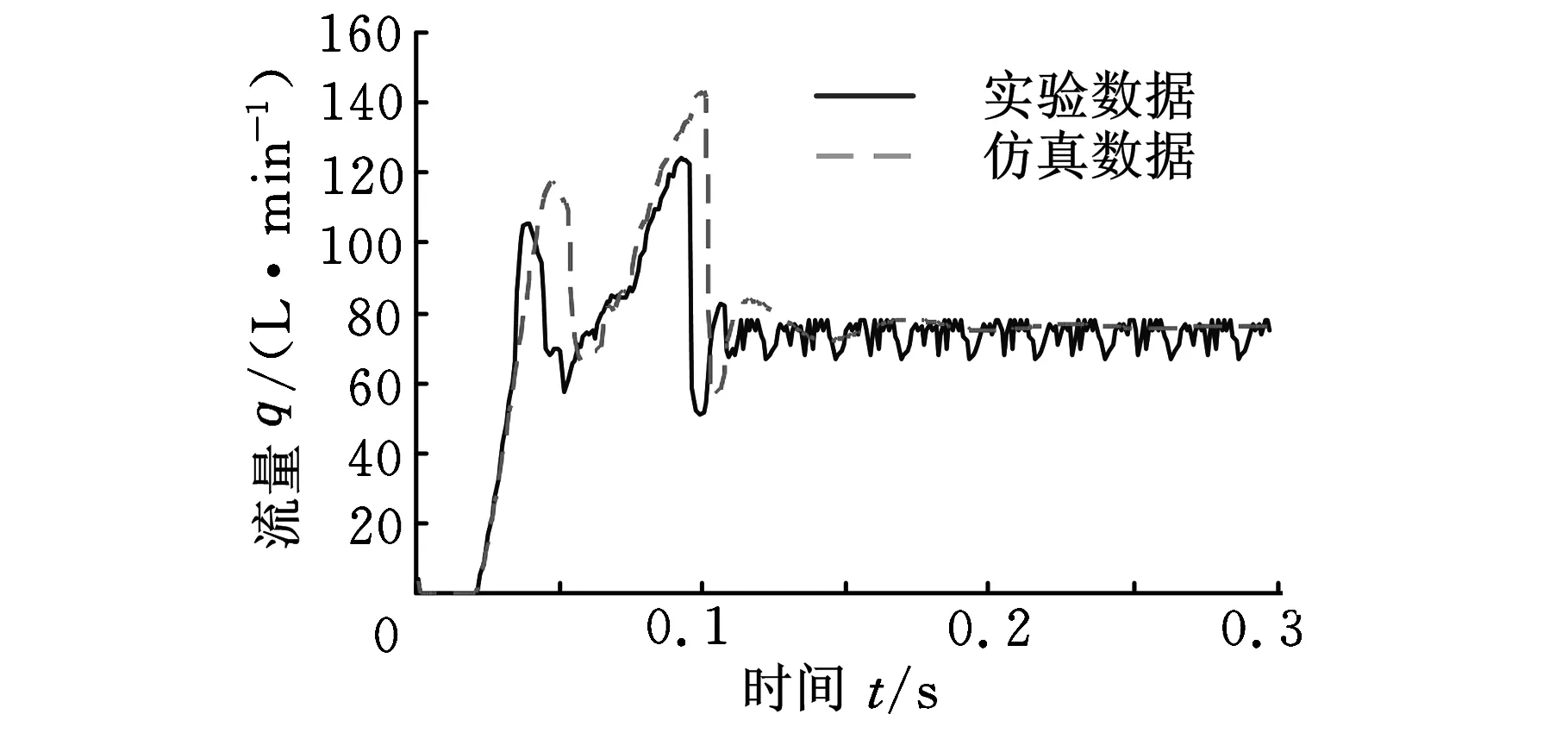

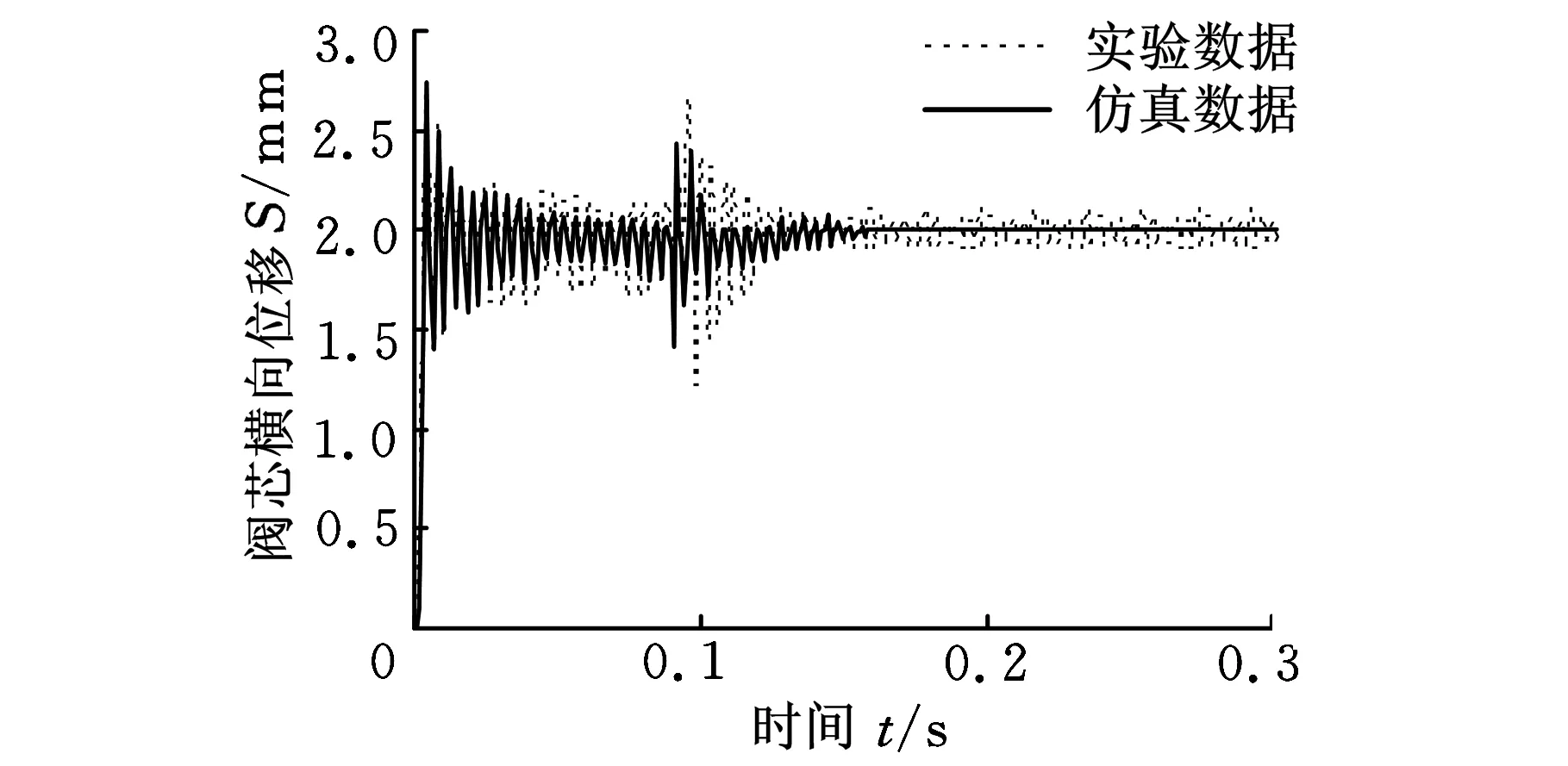

本文構建數字化模型是為了反應滑閥的動態性能,這里將仿真數據與實驗數據進行對比分析,圖10~圖12所示為滑閥從關閉到以速度為1 m/s速度開啟至2 mm時停止,滑閥出口流量、閥芯橫向位移以及彈簧力變化的仿真數據與實驗數據對比。

由圖10和圖11可見,在滑閥開啟瞬間由于流體動態特性,滑閥出口流量與橫向位移會有較大的波動,隨后趨于穩態,另外從圖12可以看出仿真模型中滑閥彈簧力在開啟瞬間,由于瞬態液動力作用阻止滑閥開啟,導致彈簧力反而減小,當開啟至2 mm處突然停止時,又由于瞬態液動力阻止滑閥停止,導致彈簧力達到峰值105 N,隨后下降,最后趨于穩定。因此,仿真數據在滑閥移動瞬時反映了滑閥內流體動態特性,并且與實驗數據基本吻合。從而驗證該仿真手段和數字化模型的正確性,為滑閥動態參數設計與優化奠定了基礎。

表2 滑閥數字化模型參數設置對應表

圖8 換向滑閥動態工作過程實驗測試原理

圖9 換向滑閥動態工作過程實驗測試過程

圖10 換向滑閥出口流量實驗與仿真數據對比

圖11 換向滑閥閥芯橫向位移實驗與仿真數據對比

圖12 仿真模型中彈簧力變化

4 結論

(1)利用計算流體動力學方法對滑閥工作過程時內部流體進行了動態模擬和動力學解析,獲得了閥口節流面積、流量系數以及開啟和關閉過程中閥芯所受瞬態液動力隨滑閥閥芯位移的變化規律,并進行了多項式擬合,將它們表達為關于滑閥閥芯位移的多項式。

(2)構建了基于AMESim的滑閥動態工作模型,并將閥口節流面積、流量系數、瞬態液動力模型引入整個滑閥工作模型中,建立了面向多學科交叉的滑閥數字化模型,并進行了仿真解析。

(3)搭建了液壓滑閥實驗平臺,借助于現代測控技術測量了滑閥的動態性能,比較了仿真模型與實驗測試中滑閥出口流量、滑閥閥芯運動規律等數據,驗證了仿真計算結果的正確性,可以通過該仿真模型對滑閥動態性能進行評價和預測。

[1]Liu Yinshui,Yang Yousheng,Li Zhuangyun.Research on the Flow and Cavitation Characteristics of Multi-stage Throttle in Water-hydraulics[J].

Proceedings of the Institution of Mechanical Engineers,Part E:Journal of Process Mechanical En-gineering,2006,220(2):99-108.

[2]趙蕾.閥芯運動過程液壓滑閥內部流場的CFD計算[D].太原:太原理工大學,2008.

[3]王安麟,吳小鋒,周成林,等.基于CFD的液壓滑閥多學科優化設計[J].上海交通大學學報,2010,44(12):1767-1772.

Wang Anlin,Wu Xiaofeng,Zhou Chenlin,et al.Multidisciplinary Optimization of a Hydraulic Slide Valve Based on CFD[J].Journal of Shanghai Jiaotong University,2010,44(12):1767-1772.

[4]冀宏,王東升,劉小平,等.滑閥節流槽閥口的流量控制特性[J].農業機械學報,2009,40(1):198-202.Ji Hong,Wang Dongsheng,Liu Xiaoping,et al.Flow Control Characteristic of the Orifice in Spool Valve with Notches[J].Transactions of the Chinese Society for Agricultural Machinery,2009,40(1):198-202.

[5]冀宏,傅新,楊華勇.幾種典型液壓閥口過流面積分析及計算[J].機床與液壓,2003,5(5):14-16.

Ji Hong,Fu Xin,Yang Huayong.Analysis and Calculation on Typical Shape Orifice Areas in Hydraulic Valves[J].Machine Tool and Hydraulics,2003,5(5):14-16.

[6]王東升.節流槽滑閥閥口流量系數及穩態液動力計算方法的研究[D].蘭州:蘭州理工大學,2008.

[7]Nguyen-Schaefer H,Sprafke P,Mittwollen N.Study on the Flow in a Typical Seat Valve of Mobil Hydraulics[J].SAE Special Publications,1997,1229:11-22.[8]Amirante R,Vescovo G,Lippolis A.Flow Force Analysis of an Open Center Hydraulic Direction Control Valve Sliding Spool[J].Energy Conversion and Management,2006,47:114-131.

[9]Amirante R,Vescovo G,Lippolis A.Evalution of Thflow Force on an Open Centre Directional Control Valve by Mean of a Computational Fluid Dynamic Analysis[J].Energy Conversion and Management,2006,47:1748-1760.

[10]候敏.液控滑閥閥芯運動特性的研究[D].蘭州:蘭州理工大學,2011.

(編輯袁興玲)

Digital Modeling of Hydraulic Slide Valve Based on Mutildisciplinary

Wu XiaofengGan WeimingLiu ChunjieHu ShaogangWang Xiaojun

Changzhou Institute of Technology,Changzhou,Jiangsu,213002

A digital design method multidisciplinary oriented was put forward herein to build the accurate model of hydraulic valve of engineering machinery which was often under the complex conditions.The computational fluid dynamics(CFD) method was used to analysize dynamic coupling in the slide valve,the change values of flow section,flow coefficient,and dynamic hydraulic force were gotten for the input parameters and boundary load of the digital design system.A power pond graph software AMESim was used to build the digital model of slide valve and analyze the performance by different structures parameters.Finally,a bench experiment was built and run to verify the precision of the simulation model.

hydraulic slide valve;digital design;dynamic characteristics;multidisciplinary

2013-07-03

2014-10-20

國家自然科學基金資助項目(51305049);江蘇省教育廳自然科學基金面上資助項目(13KJD460003)

TH137DOI:10.3969/j.issn.1004-132X.2015.06.013

吳小鋒,男,1982年生。常州工學院機電工程學院博士、講師。主要研究方向為機電液一體化設計、數字化設計理論與方法。發表論文10余篇。干為民,男,1960年生。常州工學院機電工程學院教授、博士。劉春節,男,1972年生。常州工學院機電工程學院副教授、博士。胡少剛,男,1977年生。常州工學院機電工程學院副教授。王曉軍,女,1976年生。常州工學院機電工程學院副教授。