天然氣處理廠重點管線彎頭腐蝕檢測及評價

魏霞,張昆,姬冠華,李富生,吳自亮,張衍梅

(中國石油長慶油田分公司第二采氣廠,陜西榆林719000)

天然氣處理廠重點管線彎頭腐蝕檢測及評價

魏霞,張昆,姬冠華,李富生,吳自亮,張衍梅

(中國石油長慶油田分公司第二采氣廠,陜西榆林719000)

榆林天然氣處理廠部分天然氣管線自投運至今已服役超十年。天然氣生產及處理過程中所攜帶的酸氣、高礦化度地層水等,對管線產生了不同程度的腐蝕。通過對重點區域內的管線開展不停輸全面檢測評價,及時了解管線運行的安全狀況,對存在的風險進行分析評價,并制定相應的對策及措施。

天然氣管線;腐蝕檢測;安全狀況;對策

榆林天然氣處理廠建成脫水脫烴裝置2套,天然氣處理能力20×108m3/a。干線來氣管道10條,外輸管道9條,聯絡線1條,轉輸氣能力340×108m3/a。

本次檢測內容包括原始數據收集、宏觀檢查、安全保護裝置檢查;腐蝕檢測方法選取、管體及焊縫缺陷檢測;檢測結果分析、防腐層性能檢測及修復;腐蝕機理分析、耐壓強度校核;安全等級評價、剩余壽命預測。

為掌握廠內管線的腐蝕情況,本次管道檢測選取服役年限超10年的輸氣管道、重點區域內的管線管件以及部分焊縫開展腐蝕檢測評價。

圖1 重點管線彎頭腐蝕檢測思路框圖

1 重點管線彎頭腐蝕檢測

1.1 管體腐蝕直接檢測

1.1.1 檢測技術管體腐蝕直接檢測采用的管線檢測技術有5種,其中低、高頻導波檢測和遠場渦流檢測用于對管線進行大面積缺陷掃描,超聲波測厚和超聲C掃描用于對管線做精細檢測。

1.1.2 數據分析利用低頻導波、遠場渦流檢測1#脫水脫烴裝置天然氣管線均未發現明顯的腐蝕缺陷;利用高頻導波、超聲C掃描并結合超聲波測厚檢測到1#脫水脫烴裝置天然氣管線有8處腐蝕缺陷,其中最大減薄量為1.0 mm,平均減薄量為0.7 mm。

表1 1#脫水脫烴裝置天然氣管線檢測結果

利用超聲C掃描、高頻導波檢測發現:陜京一線外輸、二凈來氣廠內管線未發現明顯的腐蝕缺陷。

低頻導波、遠場渦流并結合超聲波測厚檢測發現:陜京一線外輸區管線最大減薄量為1.85 mm,平均減薄量1.2 mm。二凈來氣廠內管線最大減薄量為1.50 mm,平均減薄量0.75 mm。

表2 陜京一線外輸區、二凈來氣廠內管線檢測結果

南一干線廠內部分管線腐蝕平均速率為0.018 mm/a~0.072 mm/a,依據NACE SP0110-2010《濕氣管道內腐蝕直接評價推薦做法》,屬于低、中度均勻腐蝕。

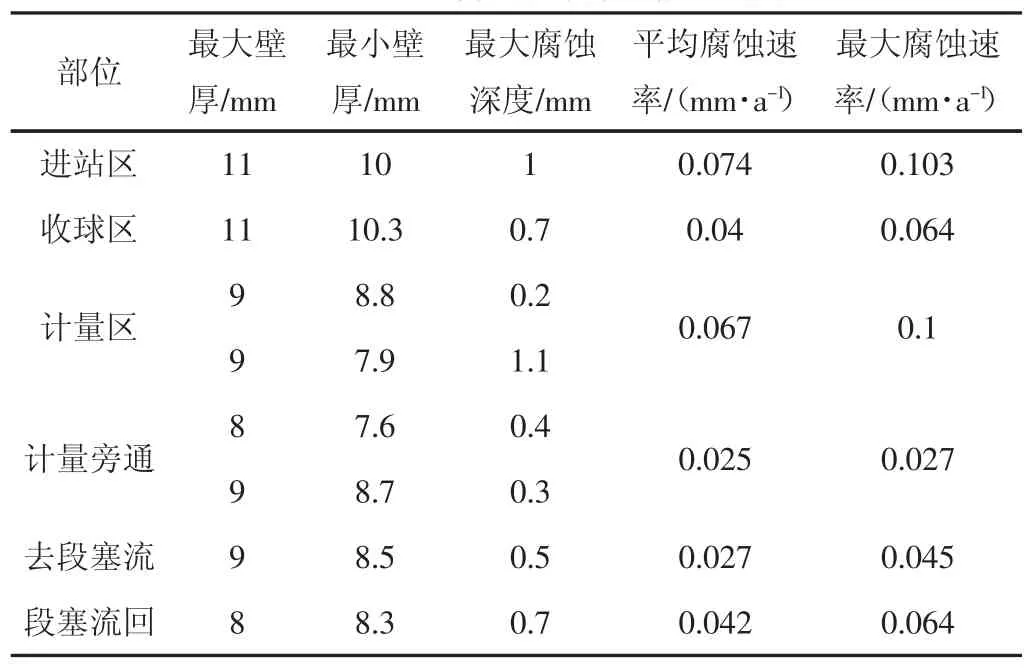

南二干線來氣廠內部分,管線腐蝕平均速率0.027 mm/a~0.103 mm/a,屬于中度均勻腐蝕。

利用各種檢測方法測試的數據,基本接近或一致,表明數據真實、檢測手段可靠。

表3 南一干線來氣廠內管線檢測結果

表4 南二干線來氣廠內管線檢測結果

1.2 埋地管道檢測

1.2.1 埋地管道壁厚檢測對管體直接檢測顯示較嚴重腐蝕點進行開挖檢測。從管體直接檢測的數據分析,廠內各管線均有不同程度的腐蝕缺陷。對于已檢測出的埋地管線腐蝕,采取開挖檢測的方式確認,并與原檢測結果比對。

利用各種檢測手段,并結合開挖檢測比對的方式,直接檢測和開挖檢測腐蝕率綜合誤差≤2%,基本接近或一致,說明數據真實可靠。

1.2.2 防腐層性能檢測對11條管線共18處進行重點開挖,未見防腐層大面積破損,主要以其他破損為主(老化、針孔缺陷等),防腐層受損管道未發現有外腐蝕發生,管壁未見大幅減薄現象,仍可按現有的輸送壓力運行。

1.3 焊縫腐蝕檢測

采用磁粉檢測、超聲波檢測、相控陣三種方法對焊縫質量進行檢測,評價酸性氣體腐蝕、應力作用、流體沖刷等各種因素作用下的焊縫性能。

通過檢測數據分析,焊縫缺陷主要為未焊透和錯邊缺陷,根據GB/T19624-2004中的評價方法,目前未焊透、錯邊缺陷是安全的。

2 腐蝕檢測分析及評價

2.1 腐蝕機理分析

榆林南區氣質H2S平均含量為2.6 mg/m3,CO2平均含量為1.93%,結合采出水pH值、礦化度、Cl-含量得知榆林南區屬于微含H2S、低含CO2氣質。

PH2S=0.000 008 9 MPa<0.000 3 MPa,管線處于硫化物應力開裂0區。

PCO2=0.094 MPa,為CO2輕度腐蝕環境區。

PCO2÷PH2S=10 561>500,所以廠內天然氣管道腐蝕以CO2腐蝕為主,屬輕度腐蝕。

2.2 耐壓強度校核

根據《在用工業管道定期檢驗規程》中的校核標準,除已停運的一條管道外,其他管線均能通過耐壓強度校核。

2.3 安全評定

根據《在用工業管道定期檢驗規程》及《鋼質管道及儲罐腐蝕與防護調查方法標準》,明確各條管線安全等級及下次檢測時間。在目前工況下除已停運的管線,其余管線可安全使用至下一檢測時間。

2.4 剩余壽命預測及再評價時間

根據SY/T0087.2-2012,再評價時間間隔應為剩余使用壽命的一半,已檢測管線最短再評價時間間隔為3年。

表5 管道剩余壽命和再評價時間表

3 結論與認識

在對站內3條干線和外輸管線、脫水脫烴裝置管線進行管道檢測、埋地管道開挖檢測以及焊縫檢測與安全評價后基礎上,得出如下結論和認識:

(1)已檢管線整體質量較好,未發現重大腐蝕缺陷,腐蝕速率間于輕度與中度均勻腐蝕,局部中度點蝕現象,以CO2腐蝕為主。

(2)根據開挖出不同類型破損點,了解防腐層狀況,整體情況良好。對檢查出的破損點及時開展了修復,保證外防腐效果。

(3)為克服某一種檢測方法存在的盲區及局限性,采用六種檢測技術配合開展、相互驗證的方式,保證數據的真實性、檢測手段的可靠性。

(4)根據相關規范,明確了各條管線安全等級及檢驗周期,并進行了壽命預測(最小值為6年)。由于本次檢驗為首次全面檢測,部分原始數據可能存在偏差,利用下一周期的檢測數據進行預測會更準確。

[1]楊玉林,呂江,喬玉龍,等.靖邊氣田天然氣管線腐蝕檢測與趨勢分析[J].石油化工應用,2010,29(4):97-102.

[2]蔡文軍,陳國民,潘東明,趙學年.腐蝕管線剩余強度評估的研究進展[J].石油機械,2007,27(11):51-53.

[3]付道明,孫軍,等.預測腐蝕管道剩余強度的新方法[J].油氣儲運,2004,23(4):18-24.

Natural gas treatment plant key pipeline elbow corrosion testing and evaluation

WEI Xia,ZHANG Kun,JI Guanhua,LI Fusheng,WU Ziliang,ZHANG Yanmei

(Gas Production Plant 2 of PetroChina Changqing Oilfield Company,Yulin Shanxi 719000,China)

In Yulin natural gas treatment plant,some pipelines have been running for more than ten years.Because of sour gas and high salinity formation water generated during production and treatment,these pipelines have been corroded in some degree,and a serious trend has been emerged that pipe body of these pipes becomes more and more thin.Overall check and evaluation to those pipelines in critical areas are implemented,measures of corrosion prevention and repair measures are proposed,which will be useful for monitoring the situation of operation and safety,analyzing and evaluating potential risks.

natural gas pipelines;corrosion check;safety situation;measures

10.3969/j.issn.1673-5285.2015.08.027

TE988.2

A

1673-5285(2015)08-0103-03

2015-07-01