網殼結構中塊體制作及質量控制

許俊敏

【摘要】本文講述網殼結構中塊體制作的工藝及質量控制方法,并通過實例說明。

【關鍵詞】網殼 塊體 質量

網殼結構施工方法有整體吊裝法、高空散裝法、塊體拼裝法等。本文通過某火電廠干煤棚施工實例,闡述塊體拼裝法中塊體制作工藝及質量控制方法。

塊體組裝后吊裝法通常采取將整個網架結構按一定的施工段劃分成若干條形單元,然后再把每個條形單元根據施工特點劃分為若干小型塊體,在地面拼裝,以便組織施工。這些小型塊體在地面進行制作,然后在高空拼接成條形單元,所有單元組合最后形成了整個網殼結構。所以網殼結構的質量首先取決于塊體制作的質量,而塊體制作的質量貫穿于桿件加工、塊體拼裝、塊體焊接等各個環節之中。

實例:江蘇某火電廠干煤棚上部結構采用落地式雙層網殼結構,跨度106米,長度148米,殼體高度39.791米,剖面為三心圓。網格形式為正放四角錐,上弦網格4.0m×4.0m,節點為焊接球,對邊支撐,壓力平板支座。

一、塊體劃分

1.塊體劃分原則:塊體的類型盡可能最少,以便有組織的在胎膜上量化制作。劃分時,不僅要根據網殼的幾何形狀,同時也要考慮施工特點以及施工機具的性能。

1.1網殼幾何形狀

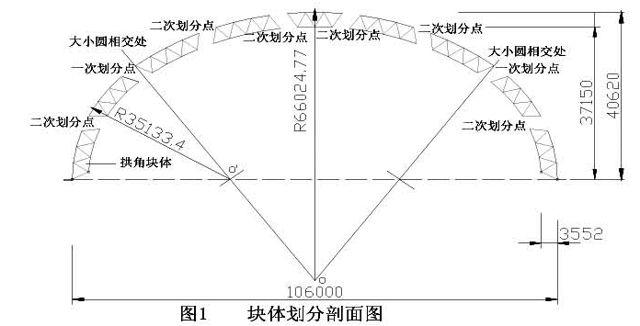

一般網殼結構由多心圓組成,第一次劃分是在大小圓相交處進行劃分,然后再根據施工特點以及施工機具的性能第二次劃分成若干小塊(見圖1)。

1.2施工特點以及施工機具的性能

塊體劃分的大小和形狀不僅要便于塊體在地面制作胎膜上的拼裝和小型吊裝設備的轉移,而且要考慮充分發揮高空安裝時吊裝設備的最佳性能。據此,塊體外形尺寸一般劃分為1個網格寬、2~5個網格長的大小,同時最大塊體必須滿足高空吊裝設備在最大回旋半徑下的起重量。

最大塊體一般為拱角塊體,其大小的劃分在一定程度上影響著施工機具的選擇和施工方案的最終確定。拱角塊體過大,對高空吊裝機具的性能要求就高;拱角塊體過小,給塊體高空安裝定位帶來一定困難,因為網殼下端接近垂直,塊體高空安裝定位支點很難保證豎直。

所以,只有科學、合理的進行塊體劃分才能有利于組織施工,避免浪費大型設備資源,降低施工成本。本工程的大型吊裝設備選用40噸行走式塔吊,地面吊裝為15噸履帶吊,根據施工特點將網殼劃分為19個施工單元,每單元9個塊體共171個小塊體(見圖1),最大塊體(拱角塊體)外形尺寸為15.956m×6m×3.932m,重約4.0噸。

二、塊體制作

1.桿件下料

1.1 設計圖紙的桿件長度與下料長度不同,下料前必須先繪制施工放樣圖,圖中鋼球的編號與設計圖紙相同,桿件編號重編。下料時,要根據原材料長度統籌選擇合理的套裁方案,盡量減少損耗。

1.2 下料必須有下料單,注明編號、長度、規格坡口、數量等,經檢驗合格后在管口內壁貼上編號簽。底漆刷好后用油漆在鋼管端頭重新翻號。

1.3 桿件下料長度計算公式:

L=L0-√ R1-r1 - √ R2-r2

L——下料長度(mm)

L0——節點中心距(mm)

R1和R2——鋼球半徑(mm)

r——鋼管內半徑(mm)

1.4 桿件下料后進行噴砂除銹,涂刷防銹底漆。

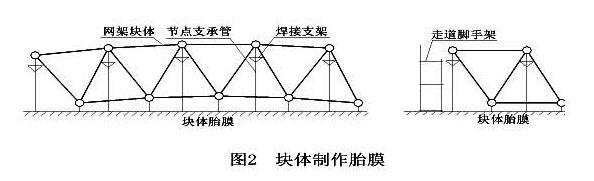

2.制作胎膜

2.1本工程分設A、B兩個制作胎膜,其中A胎膜制作小圓弧上的塊體,B胎膜制作大圓弧上的塊體(見圖2)。

2.2制作胎膜基礎采用素土夯實,鋪200㎜厚碎石平整壓實,然后上面澆筑斷面250×250㎜C10素砼條形基礎,基礎上鋪設18號槽鋼。網殼下弦支點采用ф140×4管座,上弦設支架及操作平臺。

2.3每單元制作完后,對制作胎膜進行復測,如有變形,必須校正。

3.塊體拼裝

3.1塊體制作前繪制施工詳圖,注明塊體編號、鋼球和桿件規格、數量等有關標識,操作人員依據詳圖拼裝。

3.2 配備一臺15噸履帶吊進行塊體拼裝、出模、轉移、堆放。塊體出模時采用四點綁扎,其中兩點用于3.2噸倒鏈進行調平。

3.3 塊體組裝順序:下弦球→下弦桿→上弦球→較粗的桿件→斜桿→上弦桿。

4.塊體焊接(手工電弧焊)

4.1塊體組裝過程中按工藝要求先點焊,組裝完成后進行塊體尺寸檢查,經檢查合格后方能進行正式焊接。點焊前要檢查塊體桿件裝配間隙,一般應為2-6mm,板厚6~9mm,間隙3~5mm;板厚9~26mm,間隙4~6mm。

4.2焊條使用前按要求烘干,使用時放入焊條保溫桶內隨用隨取。

4.3焊接順序:先焊下弦:下弦先焊弦桿(主桿)后焊斜腹桿;后焊上弦:上弦先焊弦桿(主桿)后焊斜腹桿。軸線由中間軸線向邊軸線擴散,同一桿件兩端不得同時施焊。施焊過程應連續完成。

4.4塊體焊接完成后,依據平臺基準進行外觀和焊縫質量檢驗,合格后用油漆編號、出模。

4.5塊體堆放必須平直,支墊牢固,防止變形沉降。

二、 塊體制作質量控制

1.桿件下料質量檢查

桿件下料過程中應隨時抽查桿件的長度尺寸、管口端面平整度及坡口角度等符合規范要求,其長度允許偏差±1㎜。

2.塊體拼裝質量檢查

2.1網殼結構各部位節點、桿件、連接件的規格、品種及焊接材料必須符合設計要求。

2.2各桿件與節點連接時中心線應匯交于一點,焊接球應匯交于球心,其偏差值不得超過1mm,塊體長度和寬度不大于10㎜。

2.3成品焊接球質量必須符合JGJ75.2-91和JGJ75.3-91標準,焊接球進場后外觀和焊縫100﹪檢查。

3.焊縫質量檢查

3.1焊前檢查

3.1.1工程使用鋼材及焊接材料,使用前必須復檢、檢查、驗收,不合格者不得用。

3.1.2坡口表面不得有夾層、裂紋、加工損傷、毛刺及火焰切割熔渣等缺陷。

3.1.3焊接前應檢查坡口及坡口兩側的清理質量,其清理寬度及清理后的表面應符合規范規定。

3.1.4焊接前應檢查施焊環境、焊接工裝設備、焊接材料的干燥及清理,確認其符合規范的規定。

3.2焊接中間檢驗

3.2.1定位焊縫焊完后,應清除渣皮進行檢查,對發現的缺陷應去處后方可進行焊接。

3.2.2當對焊縫層次有明顯規定時,應檢查焊接層數。

3.2.3無損檢驗應在外觀檢驗合格后進行。

3.2.4對中斷焊接的焊縫,繼續焊接前應清理并檢查,消除發現的缺陷后方可施焊。

3.3焊接后檢查

3.3.1除焊接作業指導書有特殊要求的焊縫外,焊縫應在焊完后立即清除渣皮、飛濺物,清理干凈焊縫表面,然后進行焊縫外觀檢查。

3.3.2焊縫外觀應均勻,不得有裂紋、夾渣、未熔合、焊瘤、弧坑、表面氣孔等缺陷,焊接區不得有飛濺物。咬邊及焊縫外觀尺寸應符合規范規程要求。

3.3.3焊縫外觀檢查100﹪;無損探傷比例20﹪。

4.質量保證措施

4.1進場材料鋼管、鋼球、焊條等必須有質量證明書或檢驗報告,鋼材按規范要求進行復檢。

4.2所有管球焊接的焊工,必須經過考試合格并取得合格證書,持證焊工必須在其考試項目及認可范圍內施焊。

4.3每天焊接完畢,焊工必須進行自檢,自檢合格后交接組長互檢,互檢合格后報專職質檢員驗收,檢查合格后,焊工必須在離焊口30-50㎜管子表面打上自己的鋼印號。

4.4大風、雨、雪天氣沒有防風、防雨雪措施嚴禁施焊。

4.5冬季焊前應對焊口進行預熱。

4.6現場應配備必要的設備:超聲波探傷儀、烘箱、經緯儀、水準儀、鋼卷尺等。用于控制塊體外形尺寸及焊縫質量,所有檢測儀器均按規定的周期進行鑒定。

三、結束語

網殼結構的安裝是由若干小型塊體拼裝而成,因此,嚴格控制這些小型塊體的制作質量對整個網殼結構的質量具有十分重要的意義。

[參考資料]

[1] 《網架結構設計與施工規程》

[2] 《網殼結構技術規程》

[3] 《鋼結構工程施工質量驗收規范》