采用6400t液壓復式起重機吊裝費托反應器上段工藝技術

邊衛東

中化二建集團有限公司 山西太原 030021

近年來隨著大型煤制油技術的發展,具有我國自由知識產權的煤間接液化技術不斷得到提高,其核心設備費托反應器外形尺寸和重量不斷增大,目前已超過2000t。由于工藝技術要求,該設備需要進行分段安裝就位。山西潞安高硫煤清潔利用優化電熱一體化示范項目費托合成單元中的核心設備費托反應器上下段均采用我公司自行研制和開發的6400t液壓復式起重機吊裝。費托反應器上段具有起吊高度高,高空控制穩定性高、安裝要求精確嚴等特點。該工藝技術為首次使用,尚沒有完整系統的施工指導文件,本文結合工程實際,對該采用6400t液壓復式起重機吊裝費托反應器上段工藝技術進行介紹。

1 項目簡介

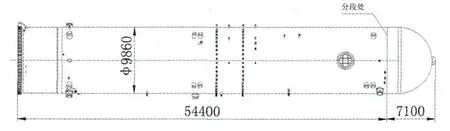

山西潞安高硫煤清潔利用油化電熱一體化示范項目油品合成裝置費托合成單元費托反應器下段(以下簡稱下段)外形尺寸為(Φ9860×54400)重達2200t,費托反應器上段(以下簡稱上段)外形尺寸為(Φ9860×7100)重200t;下段吊裝完成后待反應器內件安裝完成則開始上段安裝,在該項目中上段吊裝采用6400t液壓復式起重機擴展工況進行獨立吊裝就位。

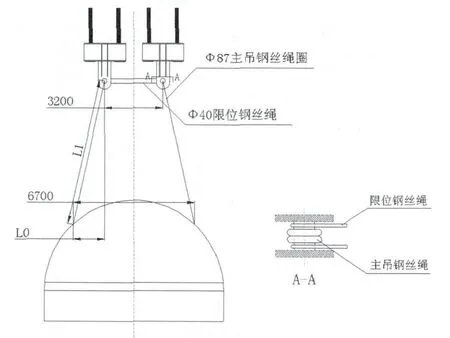

圖1 費托反應器外形尺寸圖

2 可行性分析及工藝技術原理

2.1 可行性分析

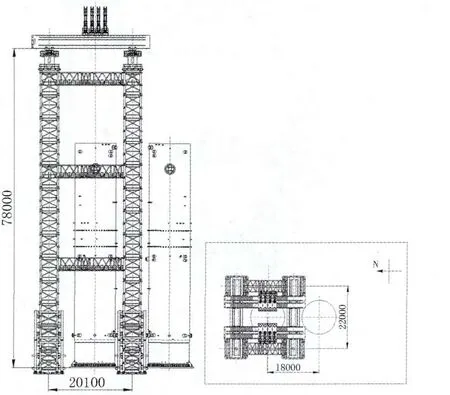

上段吊裝采用6400t液壓復式起重機復式22.2×20.1m工況(圖2),在該工況下部分參數如下:

(1)起重機級別:A2;

(2)最大起吊能力:4800t;

(3)設計起吊高度:78m(13個標準節);

(4)塔架中心距:20.1×22.2m;

(5)最大提升素對:10m/s;

(6)主梁最大滑移速度:5m/s;

(7)可擴展工況:主梁帶載500t滑移。

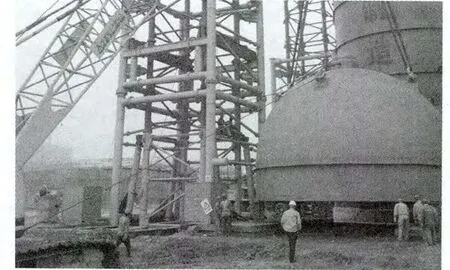

圖2 下段吊裝完成示意圖

該工況下起重機主梁擴展工況可實現帶載500t滑移。上段重量為200t,在起吊能力方面能夠滿足使用要求;采用計算機虛擬吊裝技術,對起重機、吊裝環境、設備等進行三維建模,采用三維動態模擬對吊裝過程進行三維動態模擬,通過模擬發現吊裝過程中設備不與起重機及周圍環境發生干涉現象。

2.2 吊裝工藝原理

6400 t液壓復式起重機頂部兩組主梁分別向兩側滑移至滑移承載梁末端(此時主梁中心與起重機基礎中心重合),起吊側提升吊具通過連接鋼絲繩連接上段頂部兩側吊耳同時起吊,上段下平面吊裝至高于下段上平面100mm位置后,主梁開始向設備中心滑移11.10m至下段正上方,然后同步回落組對。

3 吊裝準備及過程控制

3.1 反應器對口準備

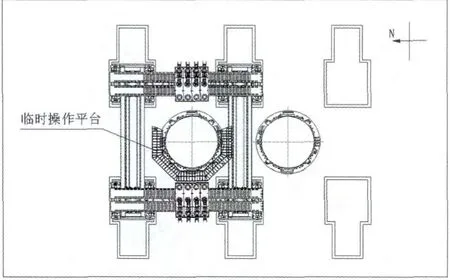

由于上段吊裝至組對位置后需要進行高空組對作業,因此需要在對口位置進行搭設臨時操作平臺,由于上段吊裝過程中上段從下段一側起吊,兩者之間最小間距為300~600mm,因此臨時操作平臺要求在設備起吊側預留3/8部分保證上段吊裝中不與操作平臺發生碰撞,示意圖如下圖3、圖4所示。

圖3 臨時操作平臺分割圖

圖4 臨時操作平臺安裝示意圖

3.2 起重機準備

由于上段從下段側面距離300~600mm垂直起吊,為保證上段在起吊過程中不與起重機起吊側聯系梁發生碰撞,需要拆除起吊側上段底層、中層聯系梁,頂層聯系梁保留外側單片部分(如圖5所示);聯系梁調整完成后起重機頂部主梁向兩側滑移至滑移承載梁末端(由于山西潞安項目為兩臺反應器連續吊裝,當吊裝第二臺時只需要安裝起吊側主梁,本文以下段吊裝完成后直接吊裝上段進行說明),此時主梁中心與起重機門架中心重合,即主梁中心距離反應器中心距離為11.1m,起吊主梁滑移到位后起吊側提升器同步下落至設備上方(如圖6所示)。

圖5 臨時操作平臺安裝示意圖

圖6 主梁滑移到位示意圖

3.3 鎖具準備

6400 t液壓復式起重機吊裝上段采用2個吊具,如下圖7、圖8所示,2個鎖具之間間距為3200mm,但上段頂部兩個吊耳之間間距為6700mm,若直接通過鋼絲繩將吊具與上段吊耳之間連接,則起重機鋼絞線在吊裝過程中將發生一定程度的偏斜,不滿足起重機安全使用要求,因此需要將兩個吊具之間采用限位鋼絲繩將其間距限制為3200mm;限位鋼絲繩直徑選用Φ40mm,吊具與上段頂部吊耳之間通過2個200t弓形卸扣和1對Φ87mm鋼絲繩連接,鋼絲繩圈單根1彎4股;主吊鋼絲繩、限位鋼絲繩、吊具和上段之間的連接方式如下圖7所示。

圖7 上段吊裝示意圖

3.4 吊裝過程控制

圖8 上段吊耳方位示意圖

3.4.1 設備卸車位置

上段運輸采用蘇維埃“4縱列10軸SPMT+1組PPU”進行運輸,根據運輸車輛外形尺寸,要求上段運輸到位后相對位置如下圖9所示,同時管口方位與就位前管口方位一致。

圖9 反應器上段卸車位置圖

3.4.2 起吊拽溜連接及受力轉換

由于南側上段中心向南偏1050mm,北側上段向北偏1050mm,東西方向向東約偏11430-11100=330mm,起吊過程在北側設備的北面采用5t手拉葫蘆將設備吊耳與旁邊6400頂升套架弦桿連接,將東側吊耳通過一個5t手拉葫蘆通過鋼絲繩采用履帶吊牽引,現場操作圖如圖10所示。

圖10 吊裝拽溜連接示意圖

設備吊裝過程中,首先將主提升器進行提升,使提升器提升重量為設備凈重的70%(約140t),然后對分別對兩側牽引的手動葫蘆進行預緊,同時對主提升器進行緩慢提升,使設備底面脫離支撐結構。

此時設備完全處于懸空狀態,首先起重機牽引端進行緩慢松勁,使東西反向設備處于自由狀態;設備停止擺動后開始松與起重機主弦桿連接倒鏈,使設備在南北方向處于自由懸空狀態,待設備穩定后主提升器開始正常提升。

3.4.3 主梁滑移

上段懸空后,頂部4臺提升器開始同步提升,至上段底平面高于下段上平面100mm后停止,主梁開始向下段中心方向滑移,當上段中心與下段中心重合后停止滑移,上段緩慢下落與下段上口接觸(圖11),完成后提升器鎖死;將剩余3/8臨時作業平臺安裝完成。

圖11 吊裝過程

3.4.4 設備回落、調整對口

設備組對過程中可能會存在一定的對口誤差,因此在主梁滑移到下段正上方后若出現南北方向的錯邊,可以通過對兩臺通用吊具的獨立提升或下降來微調設備左右兩邊的錯邊,東西方向偏差空可通過獨立對主梁兩側的滑移油缸采用伸縮缸操作進行微調。原理圖如圖12。

圖12 上段南北錯邊調整原理圖

4 吊裝受力計算

4.1 鎖具受力計算

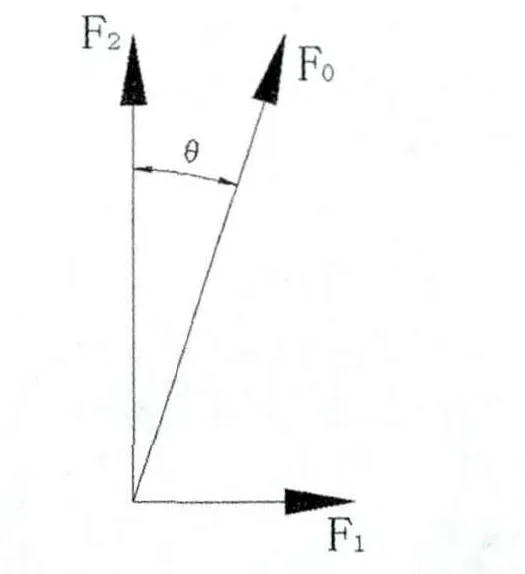

以上段吊裝其中一個吊耳受力分析:上段吊裝受力分析示意圖如圖13所示。

圖13 上段吊裝鋼絲繩受力分析圖

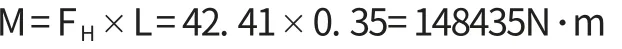

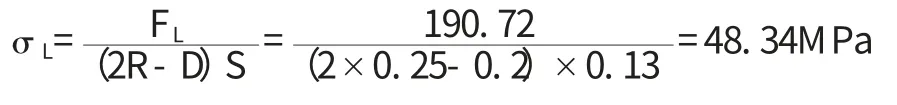

4.1.1 限位鋼絲繩受力分析:

查《一般用途鋼絲繩》GB/T20118-2006:選用Φ40-6×37+FC1870鋼絲繩,單根破斷力88.3t,共計8根受力,則安全系數。

滿足安全使用要求。

4.1.2 主吊鋼絲繩受力分析

主吊鋼絲繩采用Φ87特制無頭繩圈,設計額定載荷180t,吊裝8根同時受力,額定載荷為720t>118.4×2=236.8t,滿足鋼絲使用安全要求。

4.1.3 主吊卸扣受力分析

主吊耳與Φ87特制無頭繩圈之間采用兩個200t特制卸扣連接,單個卸扣額定載荷為200t,吊裝兩個卸扣額定載荷400t,滿足設備吊裝安全要求。

4.1.4 主吊鋼絞線受力分析

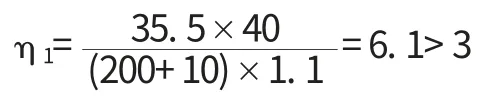

主吊鋼絞線采用17.8mm鋼絞線,每個提升器穿裝數量為10根,則4個提升器鋼絞線共計穿裝數量為40根,查GB/T5224-2006《預應力混凝土用鋼絞線》得到17.8mm破斷力為35.5t,則安全系數

滿足鋼絞線安全使用要求。

4.2 設備吊耳核算

吊耳外形尺寸圖如下圖14所示。

吊裝過程中以單個吊耳進行受力分析計算,單個吊耳受力示意圖如下圖15所示。

圖14 吊耳板尺寸圖

圖15 吊耳板受力示意圖

4.2.1 豎向載荷

4.2.2 水平方向載荷(保守計算取13°):

4.2.3 吊繩方向載荷

4.2.4 徑向彎矩

4.2.5 吊耳板吊繩方向最大拉應力(保守計算)

σL<[σ],滿足要求。

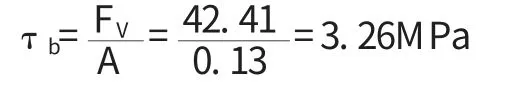

4.2.6 吊耳板角焊縫應力校核

(1)角焊縫面積(保守計算):

(2)焊縫拉應力:

(3)焊縫剪切應力:

(4)焊縫彎曲應力(保守計算):

(5)組合應力:

σ‘ab<[σ],滿足使用要求。

故兩個吊耳起吊安全。

采用6400t液壓復式起重機吊裝費托反應器上段具有安全、穩定、經濟的特點,適用于反應器下段采用6400t液壓復式起重機吊裝后在短期內吊裝反應器上段的吊裝任務,同時,吊裝過程中采用計算機集中控制,節省大型履帶式起重機吊裝費用。同時該吊裝工藝對以后類似采用液壓提升垂直起吊,空中滑移的吊裝方法具有重要的指導意義。