LNG低溫工藝球閥的施工安裝出現問題及應對策略

歐陽文婷 姜少敏 李景武

中海浙江寧波液化天然氣有限公司 浙江寧波 315000

1 LNG低溫工藝球閥的技術特點

LNG 接收站低溫工藝球閥設計溫度在- 165℃左右,其主要特點為:加長閥桿設計、防吹出閥桿、防靜電設計、頂裝/ 側裝結構、可在線維護及具有閥腔泄壓功能。

在低溫工況下要求閥門必須克服三大危險因素,即:閥門在啟閉過程中殘留在中腔的低溫介質因環境(大氣)溫度引起急速汽化而導致的異常升壓;低溫向填料函傳導引起填料失效,從而引起填料函處泄漏;承壓件抵抗低溫沖擊的能力。因此,低溫球閥不僅要有良好的密封性,結構上要能防止低溫對填料的影響,克服在低溫條件下材料的變形和熱應力集中可能對閥門的破壞,同時能及時排泄異常升壓.特別是所選用的低溫鋼要有良好的耐沖擊性能。

2 深冷球閥施工出現問題及解決策略

2.1 深冷閥門水壓試驗問題

2.1.1 常見的問題

按照常規要求,閥門出廠到現場后在安裝前,應按規定比例對殼體進行壓力試驗,試驗壓力應為閥門公稱壓力的1.5 倍,試驗結果應符合設計文件規定的相應的閥門標準。

但用于國內LNG 接收站的低溫球閥,閥門供應商均聲明低溫閥門不宜在現場進行水壓測試,可采用氣壓試驗,否則水壓試驗后若干燥不充分,殘留液體在LNG 進料后易結冰卡死或損壞密封件。而根據GB50235,當管道的設計壓力小于或等于0.6MPa 時,可采用氣體為試驗介質并采取有效的安全措施;高于0.6MPa 不宜在現場進行氣壓測試。且低溫球閥一般采用對焊(大于等于2in.)或承插焊(小于2in.)連接形式,球閥兩端要求有管道短管,短管長度要求為在線焊接時不損壞閥內部構件。施工單位缺乏此類閥門的試壓經驗,若焊接盲板進行水壓試驗,試驗后再切除盲板,工序繁雜且焊渣易進入閥腔損壞密封。

2.1.2 針對低溫閥門水壓試驗問題的策略

(1)免除現場壓力測試。根據SH3501- 2011 章節5.3.7 的條文說明“考慮到目前石油化工工程建設中,不少項目采取用戶或者其委托方(如專業質量檢測機構)到制造廠進行監造的實際情況,規定用戶或其委托方到制造廠進行逐件見證壓力試驗并有見證記錄文件的閥門可以免除現場壓力試驗”。因此若項目執行此標準,業主/ 承包商委托第三方檢驗機構駐廠見證生產過程與出廠檢驗,則可免除壓力試驗,若是進口閥門駐廠見證試驗的費用較高;

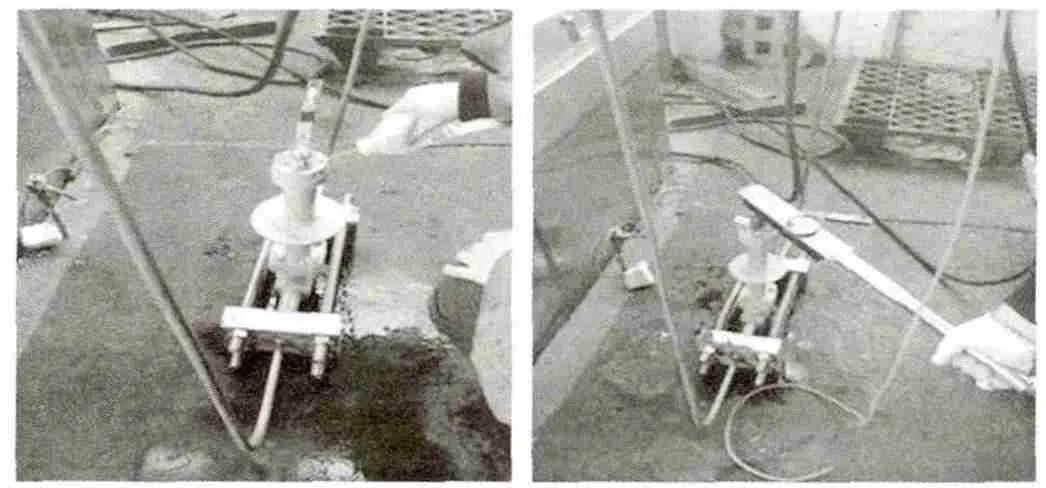

(2)委托工廠進行氣壓測試。考慮現場氣壓試驗的安全隱患及標準要求,可委托項目附近有資質及能力的閥門廠進行氣壓試壓,小尺寸閥門可采用夾具進行測試,使用夾具的氣壓測試照片如圖1 所示;

(3)現場采用水壓試驗,但需采取有效措施徹底吹掃干燥并加強現場檢驗監督。

圖1 使用夾具的氣壓測試

2.2 管道試壓吹掃后閥腔積液

2.2.1 常見問題

現場工藝管道安裝完畢、熱處理和無損檢測合格后,對于設計壓力小于或等于0.6MPa 進行水壓試驗。水壓試驗后進行正常吹掃干燥程序,發現露點一直無法達到要求,吹掃后仍閥腔積液。

2.2.2 針對低溫閥門水壓試驗后閥腔積液的策略

可用連續吹掃+ 電拌熱方法對閥門進行干燥。

(1)水壓測試完成后,打開閥體下部的排污口(drain)將閥腔中的積液排放干凈。需與廠家確認閥門是否有排污孔孔,可在閥門訂貨時要求低溫球閥需進行水壓實驗并且應設置相應的排水塞;

(2)積液排放干凈后,如采用電拌熱的方式干燥閥腔內部殘留水分,在加熱過程中,溫度應控制在1100C 以內,在此溫度范圍內,閥門密封件的承受時間沒有限制;

(3)采用露點分析儀測量閥腔內的氣體,根據測量的露點值來判斷干燥是否達到要求。

2.3 庫存閥門內漏

2.3.1 常見問題

對于一些在工廠的維修或改、擴建工程,會需要使用一期工程建設時的庫存閥門,考慮庫存時間可能需要對閥門重新檢驗后再使用,檢驗后發現不少閥門出現內漏,將閥門解體后,發現問題主要歸納為:

(1) 閥門內腔存在不同數量顆粒狀雜物,50%內腔存在較多的污水,40%閥門內存在零件銹蝕問題;

(2) 部分球體表面劃傷或生銹;

(3) 存在不同程度球體不圓,或球口部位凹陷,或高低不圓,一些球體經測量發現圓度超差0.1mm 以上;

(4) 閥座密封圈表面劃傷,部分閥座圈劃痕較深。閥座背面石墨有壓痕,部分唇形圈已發生塑形變形,不能提供足夠的壓縮量;

(5) 閥體與閥座連接密封處的光潔度較差,部分有劃痕;

(6) 部分蓋軸孔內有少許顆粒物及黃色鐵銹等污物;

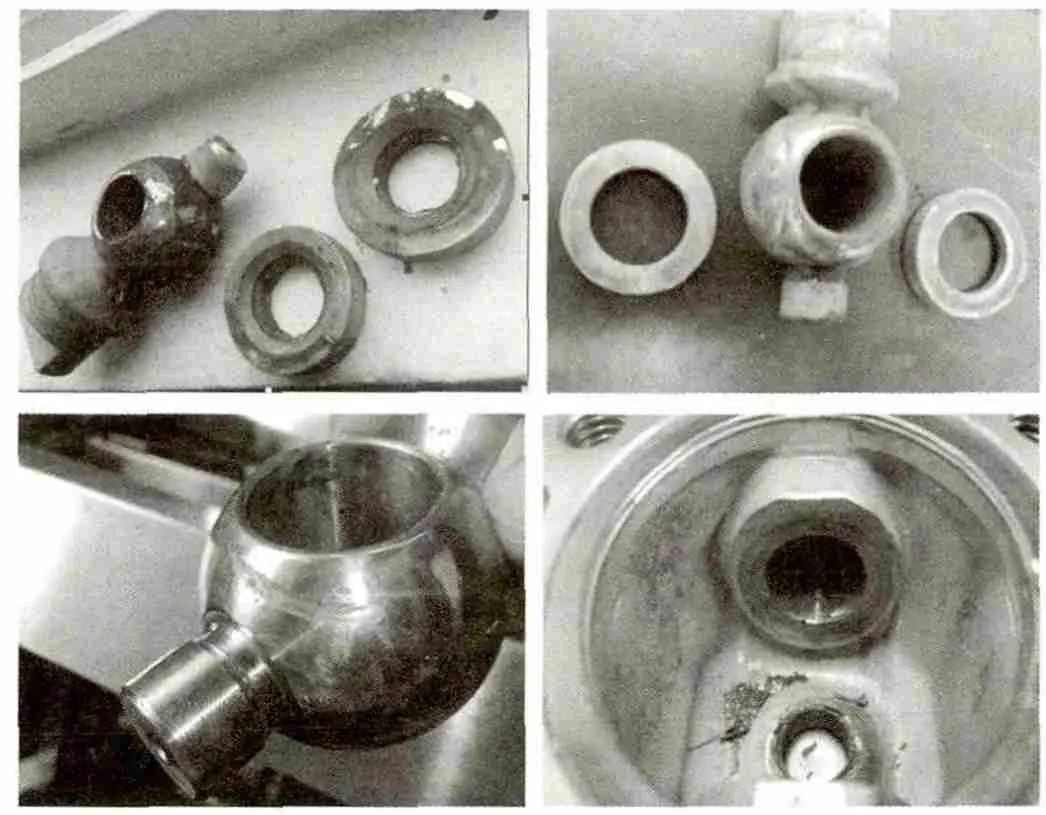

(7) 中道密封墊經過測量發現壓縮量同樣變小,部分纏繞墊有損壞。閥門解體過程發現問題的典型照片如圖2 所示。

2.3.2 針對低溫庫存閥門內漏的上述問題的檢修步驟

圖2 閥門解體過程發現的問題

(1) 車掉原有的短接管,焊接新的短接管;

(2) 清洗閥門各個零件;

(3) 研磨拋光球體,修復劃痕,損傷嚴重球體更換新加工的球體;

(4) 更換閥座密封圈并與球體配磨;

(5) 更換閥座背面的密封石墨圈和唇形圈、閥體底部墊片,更換變形的板簧、中道墊片;

(6) 研磨閥體與閥座連接密封處;

(7) 裝配完成后做常溫氣壓試驗,常溫合格的繼續做低溫測試、恢復常溫測試直至完全合格。

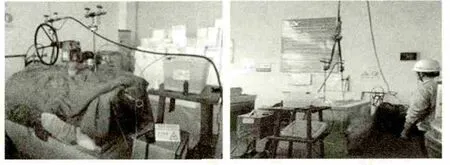

2.3.3 閥門檢維修后的低溫測試

現場低溫閥門檢維修后,不但應進行常溫測試,還需進行低溫測試。該測試不同于閥門的出廠測試,為提高效率縮短測試周期,常溫測試后,可考慮在出廠測試的基礎上對低溫測試步驟進行適當簡化。低溫測試過程如圖3 所示。

(1) 將閥門內腔通入0.5MPa 的氦氣,通過液氮噴淋的速度來控制溫度達到閥門的測試溫度;

(2) 達到測試溫度之后,根據閥門大小保冷至少60min 穩定閥門各個部位的溫度;

(3) 閥門半開,沖入0.2MPa 的氦氣,循環5 次后關閉閥門測量閥門的關閉扭矩,保壓5min,測量泄漏量完成后,測試開啟、半開扭矩;

(4) 循環5 次并閥門半開,按照BS6364 壓力增量要求(可適當合理調整)分步驟充入數據表規定壓力值的氦氣,每個增量穩定3min。在每個壓力增量下,測量閥座泄漏量并記錄。當達到數據表規定的壓力時,關閉閥門并測量扭矩,保壓5min,測量泄漏量完成后開啟閥門測試半開、開啟扭矩;

(5) 按照BS 6364 低溫泄露標準對閥門進行判定,閥門處于開啟位置時,將閥體增壓至密封試驗壓力。保持此壓力15min,檢查閥門的填料壓套、閥體/ 閥蓋的連接處的密封性,應無可見泄露。

圖3 閥門低溫測試過程

除上述分析的問題外,現場安裝還經常出現閥門安裝方向錯誤等問題,對于深冷球閥的安裝來說,關鍵是要確定正確的泄壓方向。深冷閥閥體外側標有”VENT”或其他泄壓標識,此標識標在閥門哪個端部,就代表該閥門的向那端泄壓,安裝時應檢查確保有泄壓標識的閥門端與P&ID 圖紙上要求的泄壓方向一致。

低溫球閥的現場安裝施工、檢維修和檢驗實際過程中,還會遇到其他問題,需不斷總結經驗,讓低溫球閥為工藝系統投運提供有效切斷、隔離的安全保障。

1 劉進.閥門常見故障原因及處理方法[J].科技創新導報,2011(21).

2 鹿彪,張立紅.低溫閥門設計制造與檢驗.現代化工,1999年第3 期(第6 頁)