響應面試驗優化鹽焗雞鹵汁分離雞油微膠囊化工藝

成亞斌,黃凱信,宋賢良,*,秦利娟,吳少烈,李利欽

(1.華南農業大學食品學院,廣東 廣州 510642;2.廣東好味來食品有限公司,廣東 饒平 515726)

響應面試驗優化鹽焗雞鹵汁分離雞油微膠囊化工藝

成亞斌1,黃凱信1,宋賢良1,*,秦利娟1,吳少烈2,李利欽1

(1.華南農業大學食品學院,廣東 廣州 510642;2.廣東好味來食品有限公司,廣東 饒平 515726)

以辛烯基琥珀酸淀粉鈉和麥芽糊精為復合壁材對精煉過后的雞油進行噴霧制作微膠囊雞油。通過響應面分析法獲得最佳微膠囊制作工藝條件為進風溫度190 ℃、均質壓力39 MPa、進樣速率15 mL/min,最終微膠囊雞油產品包埋率為95.9%。微膠囊雞油呈規則球狀,表明較光滑,減少了與外界接觸的機會,減慢了氧化速率。產品經(60±1)℃加速氧化5 d后,過氧化值僅為對照樣品的1/3,抗氧化效果明顯。

鹽焗雞;雞油;鹵汁;微膠囊;響應面;穩定性

鹽焗雞是廣東地區的風味傳統食品,歷史悠久,具有皮香肉嫩的特點,深受廣大消費者的歡迎[1-2]。鹽焗雞工業化生產過程中會產生大量的鹵汁分離雞油,分離出的雞油中含有紅曲色素和辣椒素等脂溶性雜質,酸值較高,難以利用。目前多數鹽焗雞生產廠家將分離雞油作為加工飼料的原料而賤賣,附加價值低。本課題組前期研究將鹵汁分離雞油經脫色、脫酸處理得到了純度較高的雞油,各項指標符合國家食用油標準[3-4]。但如何將鹵汁分離雞油深加工應用,仍是鹽焗雞加工企業亟待解決的問題。

雞油富含不飽和脂肪酸,利用價值高,在食品、化工等領域具有廣泛應用[5-8]。但是雞油的氧化穩定性差,往往通過添加抗氧化劑來延緩雞油的氧化,會對雞油肪酸結構產生影響[9-11]。而微膠囊化技術可最大限度的保持油脂原有的色香味,是防止其氧化及營養成分破壞有效方法[12]。目前,已有學者對玉米胚芽油、葵花籽油、大蒜油、檸檬精油、山蒼子精油、胡桃油、麻籽油等油脂進行微膠囊化的研究,并取得很好的效果[13-20]。但是關于雞油微膠囊化的研究報較少道,針對鹵汁分離雞油的微膠囊化及其應用研究尚未見報道。

本實驗對鹽焗雞鹵汁分離雞油微膠囊工藝進行研究,以期得到制備鹽焗雞鹵汁分離雞油微膠囊的最佳工藝條件,為鹵汁分離雞油的深加工提供理論依據。

1 材料與方法

1.1材料與試劑

鹽焗雞鹵汁分離雞油 廣東好味來食品有限公司;辛烯基琥珀酸淀粉鈉(starch sodium octenyl succinate,SSOS) 廣州華匯生物實業有限公司;麥芽糊精(maltodextrin,MD) 上海源聚生物科技有限公司;石油醚 廣州化學試劑廠;其他試劑均為分析純。

1.2儀器與設備

SD-Basic噴霧干燥器 英國Labplant公司;AL204電子分析天平 瑞士Metter-Toledo公司;AH100D高壓均質機 加拿大ATS工業系統公司;S-3700N掃描電子顯微鏡 日本日立公司。

1.3方法

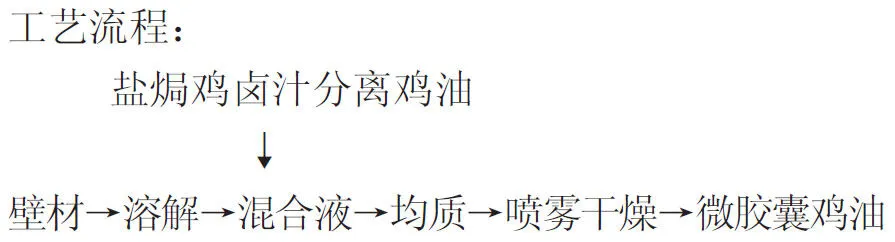

1.3.1雞油微膠囊制作

微膠囊配方:SSOS-MD質量比2.5∶1、壁材-芯材質量比3∶1、混合液質量分數30%。

1.3.2微膠囊雞油包埋率的測定

1.3.2.1微膠囊表面油含量測定

準確稱取1 g樣品,置于錐形瓶中,加入石油醚(沸程30~60 ℃)浸泡提取5 min后,用濾紙過濾樣品,并用石油醚洗滌錐形瓶和濾紙,然后在80 ℃條件下烘干,測定油脂的質量,所得值為1 g樣品的表面油含量。

1.3.2.2微膠囊總油含量測定

準確稱取1 g樣品,置于錐形瓶中,加20 mL熱水,使樣品充分溶解后加入石油醚(沸程30~60 ℃)充分萃取2 次,并用石油醚洗滌錐形瓶和濾紙,合并萃取液,然后在80 ℃條件下烘干,測定油脂的質量,所得值為1 g樣品的總油含量[21-22]。

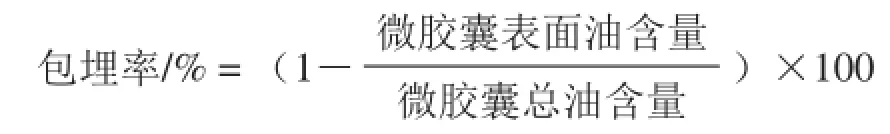

1.3.2.3包埋率的計算

1.3.3雞油微膠囊顆粒表面結構的觀察

取微量微膠囊顆粒分散在導電雙面膠上,并用吸耳球吹去多余的粉末,噴金處理,然后用電子掃描顯微鏡觀察微膠囊產品表面形態,加速電壓設定為10 kV。

1.3.4雞油微膠囊氧化穩定性測定

將雞油粉末與精煉雞油放入60 ℃的恒溫箱中保溫,以加快氧化進程。每隔1 d取樣品2 g,加40 mL熱水,采用超聲波破壁萃取雞油粉末中的油脂,參照GB/T 5009.37—2003《食用植物油衛生標準的分析方法》測定其過氧化值。

1.3.5單因素試驗

1.3.5.1進風溫度對雞油微膠囊包埋率的影響

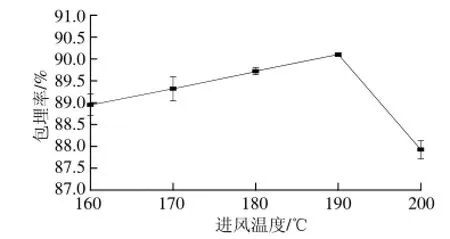

固定均質壓力25 MPa、進樣速率20 mL/min,進風溫度設計為160、170、180、190、200 ℃ 5 個水平梯度,噴霧干燥制得微膠囊化雞油,以包埋率為評價指標,研究進風溫度對微膠囊化效果的影響

1.3.5.2均質壓力對雞油微膠囊包埋率的影響

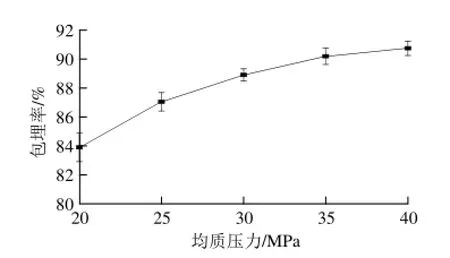

固定進樣速率20 mL/min、進風溫度190 ℃,均質壓力設計為20、25、30、35、40 MPa 5 個水平梯度,噴霧干燥制得微膠囊化雞油,以包埋率為評價指標,研究均質壓力對微膠囊化效果的影響。

1.3.5.3進樣速率對雞油微膠囊包埋率的影響

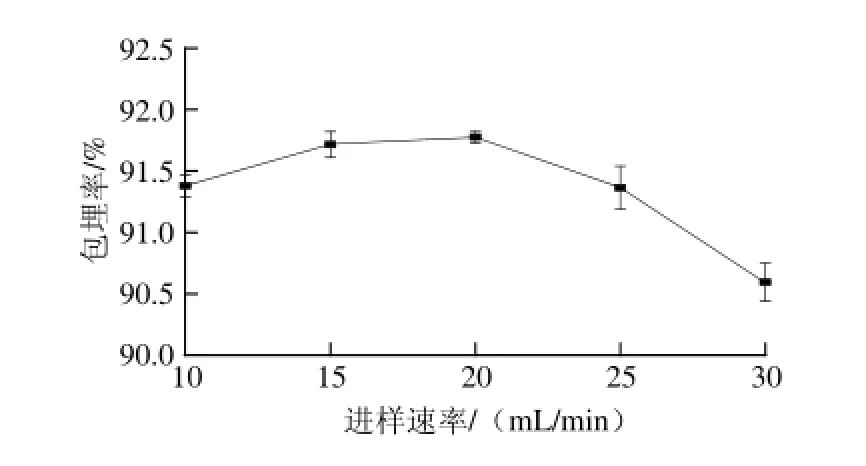

固定均質壓力25 MPa、進風溫度190 ℃,進樣速率設計為10、15、20、25、30 mL/min 5個水平梯度,噴霧干燥制得微膠囊化雞油,以包埋率為評價指標,研究進樣速率對微膠囊化效果的影響。

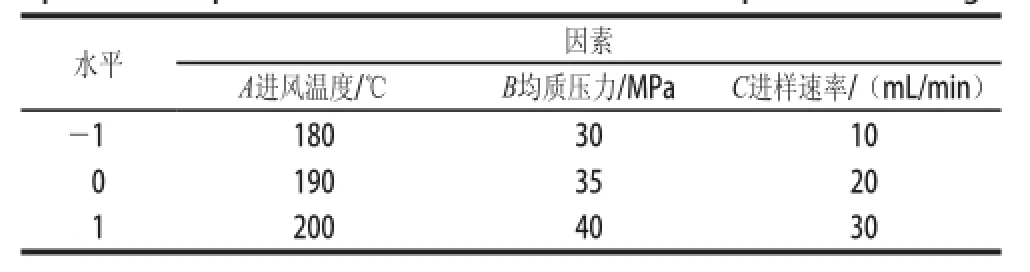

1.3.6鹵汁分離雞油制備工藝條件優化試驗設計

為了綜合考慮各因素對雞油微膠囊包埋率的影響,選擇進風溫度、均質壓力、進樣速率3 個因素,以雞油微膠囊包埋率為評價指標,采用Box-Behnken方法進行優化設計,采用Design-Expert軟件進行數據處理和回歸分析。試驗因素水平編碼見表1。

表1 響應面試驗因素與水平表Table1 Coded values and corresponding actual values of the optimization parameters tested in Box-Behnken experimental design

2 結果與分析

2.1單因素試驗結果

2.1.1進風溫度對雞油微膠囊包埋率的影響

進風溫度過高或過低,都會導致微膠囊包埋率下降[23-24],且高溫會加速油脂的氧化變質。

圖1 進風溫度對雞油微膠囊包埋率的影響Fig.1 Effect of air inlet temperature on the microencapsulation efficiency

由圖1可知,在較低溫度范圍內,隨著進風溫度的升高,雞油微膠囊的包埋率在不斷上升,當溫度超過190 ℃時,微膠囊壁材表面出現龜裂,導致包埋率下降。

2.1.2 均質壓力對雞油微膠囊包埋率的影響

均質壓力通過影響乳狀液的平均粒徑以及乳化液內能,進而對微膠囊產品包埋率產生影響。

圖2 均質壓力對雞油微膠囊包埋率的影響Fig.2 Effect of homogenization pressure on the microencapsulation efficiency

由圖2可以看到,隨著均質壓力的提高,包埋率不斷上升。當均質壓力達到30 MPa以上后,再加大均質壓力,微膠囊的包埋率上升幅度趨緩。而在實驗過程中發現,對該濃度條件下的混合液進行均質,當均質壓力達到35 MPa及以上時,混合液溫度出現較大的上升,說明均質壓力過高,會使乳化液內能增大,有可能對最終微膠囊產品的品質有所影響。

2.1.3進樣速率對雞油微膠囊包埋率的影響

增加進料流量可增大微囊的粒度和松密度,但進料過快,又會造成微囊來不及干燥,使成品含水量高,微膠囊顆粒間黏連,或干燥室有濕粉黏壁等問題,進而嚴重影響到微膠囊的包埋效果。

圖3 進樣速率對雞油微膠囊包埋率的影響Fig.3 Effect of feed flow rate on the microencapsulation efficiency

由圖3可知,當進樣速率為20 mL/min時,包埋率達到最大。進樣速率超過20 mL/min時,由于液滴受熱不夠,雞油微膠囊的包埋率出現下降,而且在實驗的過程中出現了黏壁現象。而在進樣速率較慢時,干燥室內單位體積熱空氣中液滴少,顆粒受熱充分,形成粉末后部分粉末顆粒繼續過度受熱發生壁材龜裂,導致雞油微膠囊的包埋率較低。

2.2響應面試驗結果

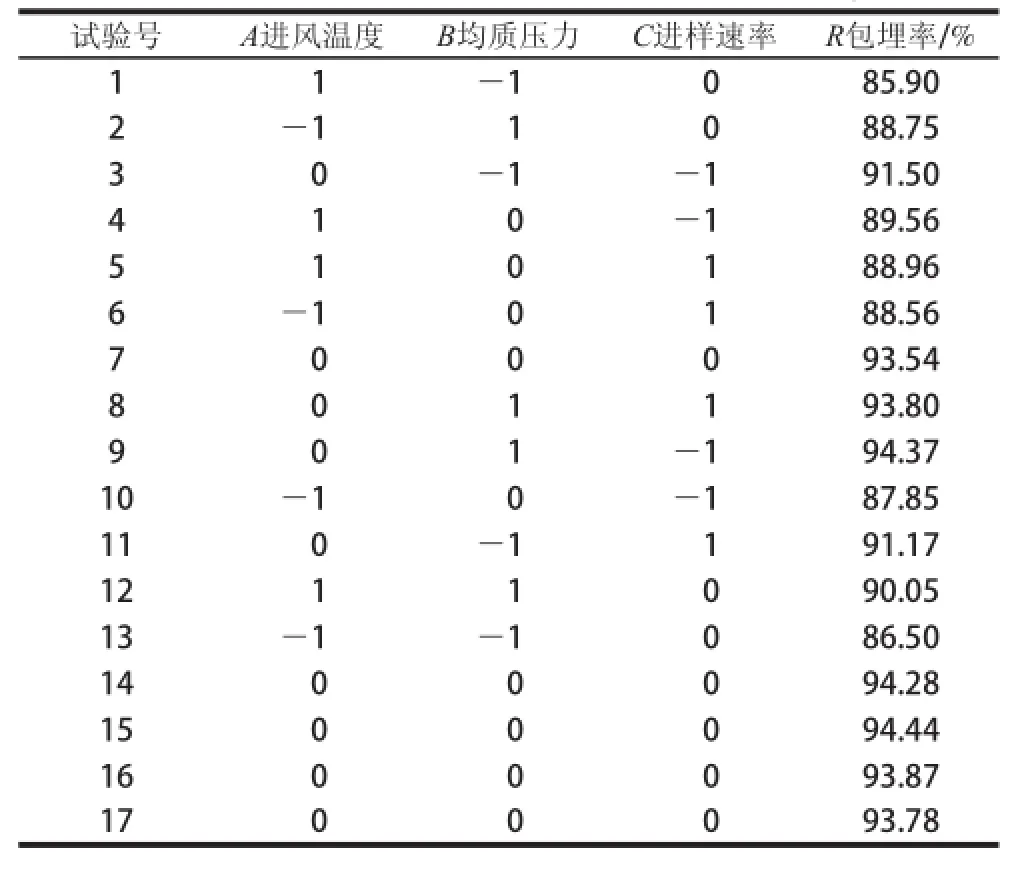

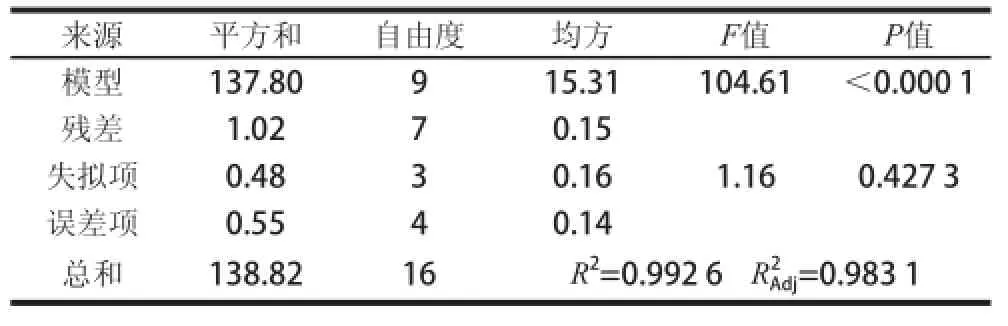

表2是17 個試驗組合點以及對應的試驗結果,17 個試驗點包括12 個析因點和5 個零點。配方優化試驗以包埋率為響應值(R),利用Design-Expert 8.0.5b軟件進行二次多元回歸擬合,得到了回歸方程模型方差分析(表3)及回歸方程系數顯著性檢驗(表4)。

表2 Box-Behnken試驗設計及其結果Table2 Experiment results of Box-Behnken design

表3 回歸方程的二次多項模型方差分析Table3 Analysis of variance for the fitted regression equation

表4 回歸方程系數顯著性檢驗Table4 Significance test for regression coefficients

由表3、4可知,通過Design-Expert 8.0.5b軟件對表2數據進行非線性回歸的二次多項式擬合后,所得到的預測模型如下:

R=93.98+0.35A+1.49B-0.099C-0.5.08A2-1.10B2-0.17C2+0.47AB-0.33AC-0.60BC

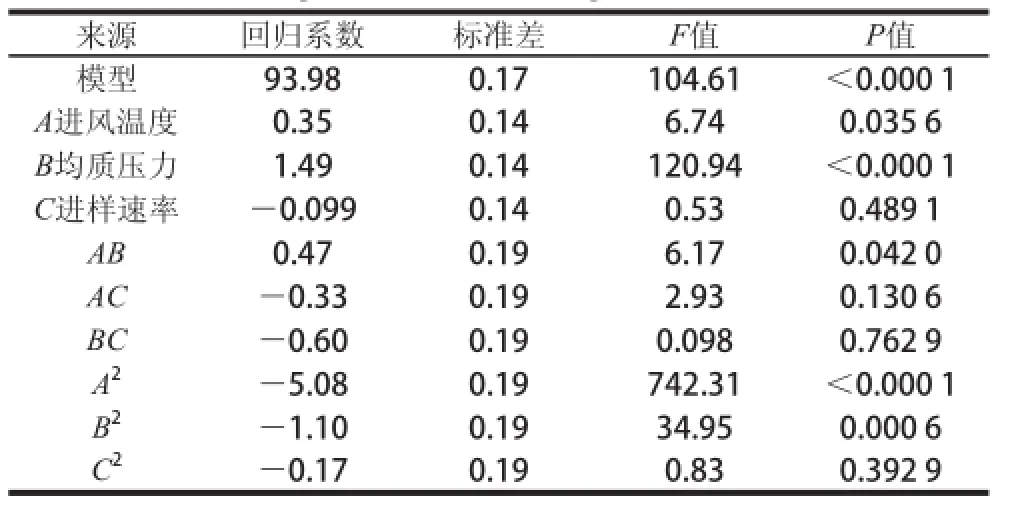

由表4亦可知,進風溫度、均質壓力、進樣速率3 個因素中進風溫度和均質壓力對雞油微膠囊包埋率的影響均顯著,其中均質壓力對雞油微膠囊包埋率的影響達到極顯著水平(P<0.01)。3 個因素中,進風溫度與均質壓力有交互作用,交互作用響應面圖見圖4。

圖4 進風溫度與均質壓力交互影響雞油微膠囊包埋率的響應面Fig.4 Response surface plots for the effect of air inlet temperature and homogenization pressure on the microencapsule efficiency

從圖4可以看出,在進樣速率一定的條件下,在選定的條件范圍內,隨著均質壓力加大,雞油微膠囊包埋率呈現上升的趨勢,上升趨勢比較平緩,而隨著進風溫度的升高,微膠囊包埋率呈現先上升然后急劇下降的趨勢。由此可見,適當加大均質壓力有利于雞油微膠囊包埋率的提高,而把進風溫度控制在適宜的范圍內也能保證雞油微膠囊有較高的包埋率。雞油微膠囊包埋率較高值在均質壓力34~40 MPa和進風溫度186~196 ℃的范圍內。

采用Design-Expert 8.0.5b軟件進行分析,雞油噴霧干燥微膠囊化工藝條件為:進風溫度190.83 ℃、均質壓力38.53 MPa、進樣速率15.07 mL/min。可以求得微膠囊包埋率預測值為94.55%。但為了生產操作上的方便,將條件定為進風溫度190 ℃、均質壓力39 MPa、進樣速率為15.0 mL/min,按上述最優條件進行3 次重復驗證實驗,測得微膠囊雞油包埋率平均為95.9%,與預測結果相近,進一步確證了雞油噴霧干燥微膠囊化的最優配方。

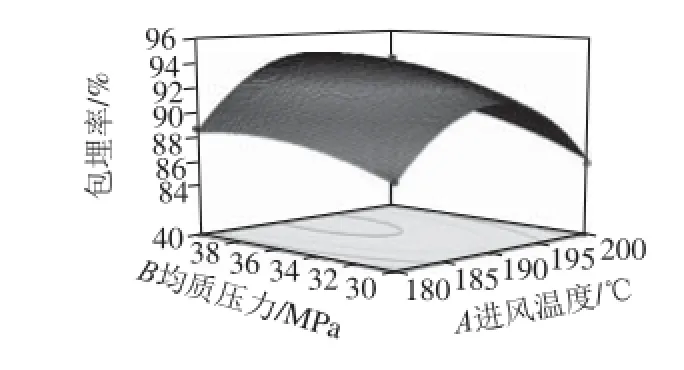

2.3雞油微膠囊顆粒表面結構的觀察

微膠囊對芯材的保留能力和保護作用取決于壁的完整性,微膠囊粉末的流動性也與顆粒的形態有關。借助于生物顯微鏡和掃描電子顯微鏡并輔以適當的樣品處理技術,可以觀察到微膠囊的表面結構。最優條件下制備微膠囊雞油,觀察其表面結構。

圖5 雞油微膠囊表面結構圖Fig.5 SEM image of chicken oil microcapsules

由圖5a可見,微膠囊顆粒呈圓球狀,囊壁較均勻且完整性較好;由圖5b可見,微膠囊表面較為平坦或略微凹陷,表面較完整,證明該產品包埋效果較好,部分微膠囊表面出現凹陷,可能是由于內部芯材雞油在噴霧干燥器中較高溫度條件下膨脹,當溫度降低至常溫時,雞油冷縮導致表面壁材凹陷。

2.4雞油微膠囊的氧化穩定性

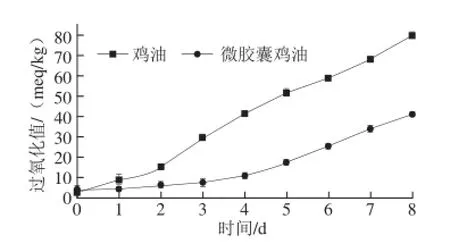

圖6 微膠囊化對氧化穩定性的影響Fig.6 Effect of microencapsulation on the oxidation stability of chicken oil

從圖6可以看到,雞油微膠囊化能明顯降低雞油的氧化速率,加速氧化條件下,未包埋雞油的氧化穩定性明顯差于微膠囊雞油。加速氧化5 d時,雞油的過氧化值由3.64 meq/kg上升到52.37 meq/kg,而微膠囊雞油的過氧化值為17.83 meq/kg,僅為雞油的1/3,抗氧化效果顯著。

3 結 論

通過響應面分析法,以微膠囊包埋率為響應值,確定了鹽焗雞鹵汁分離雞油微膠囊制備的最佳工藝條件為:進風溫度190 ℃、均質壓力39 MPa、進樣速率15 mL/min。在此條件下鹽焗雞鹵汁分離雞油微膠囊包埋率為95.9%。噴霧干燥制得的微膠囊雞油顆粒呈球狀,表面光滑,具有明顯的抗氧化性。

[1] 楊萬根, 孫會剛, 王衛東, 等. 鹽焗雞翅生產工藝優化[J]. 食品科學,2010, 31(20): 522-526.

[2] 張勉, 唐道邦, 劉忠義, 等. 醬鹵肉制品的研究進展[J]. 肉類工業,2010(9): 47-50.

[3] 黃凱信, 陳慶, 宋賢良, 等. 鹽焗雞鹵汁分離雞油脫酸工藝研究[J].中國調味品, 2013, 38(3): 36-40.

[4] 黃凱信, 陳慶, 宋賢良, 等. 響應面法優化鹽焗雞鹵汁分離雞油脫色工藝的研究[J]. 食品工業科技, 2012, 33(19): 243-246.

[5] G?R? M, KOCA A, CAN O, et al. Biodiesel production from waste chicken fat based sources and evaluation with Mg based additive in a diesel engine[J]. Renewable Energy, 2010, 35(3): 637-643.

[6] MARULANDA V F, ANITESCU G, TAVLARIDES L L. Investigations on supercritical transesteri?cation of chicken fat for biodiesel production from low-cost lipid feedstocks[J]. The Journal of Supercritical Fluids, 2010, 54(6): 53-60.

[7] 丁靈, 王延臻, 劉晨光. 雞油制備生物柴油的研究[J]. 中國糧油學報,2007, 22(4): 111-113; 136.

[8] ABRAHAM J, SARAVANAKUMAR V R, KULKARNI V V, et al. Yield and quality characteristics of rendered chicken oil for biodiesel production[J]. Journal of the American Oil Chemists Society, 2014,91(1): 133-141.

[9] MIROSLAWA K. The effect of antioxidants, packaging type and frozen storage time on the quality of cooked turkey meatballs[J]. Food Chemistry, 2014, 148(4): 276-283.

[10] CHEORUN J, KRUK Z A, JOO K H, et al. Combined effects of high pressure processing and addition of soy sauce and olive oil on safety and quality characteristics of chicken breast meat[J]. Asian-Australasian Journal of Animal Sciences, 2014, 27(2): 256-265.

[11] KRISHNAN K, BABUSKIN S, BABU P. Antimicrobial and antioxidant effects of spice extracts on the shelf life extension of rawchicken meat[J]. International Journal of Food Microbiology, 2014,171(4): 32-40.

[12] 倪培德. 油脂加工技術[M]. 2版. 北京: 化學工業出版社, 2003:410-411.

[13] 陳明星, 陳冬梅, 李靜. 玉米胚芽油微膠囊化技術的研究[J]. 農產品加工: 學刊, 2011(3): 84-86.

[14] AHN J, KIM Y P, LEE Y M, et al. Optimization of microencapsulation of seed oil by response surface methodology[J]. Food Chemistry,2008, 107(1): 98-105.

[15] LIU Yu, XU Shiying, SUN Dawen. Reparation of garlic powder with high allicin content by using combined microwave vacuum and vacuum drying as well as microencapsulation[J]. Journal of Food Engineering, 2007, 83(1): 76-83.

[16] NORMAND V, DARDELLE G, BOUQU ERAND P E, et al. Flavor encapsulation in yeasts: limonene used as a model system for characterization of the release mechanism[J]. Journal of Agricultural and Food Chemistry, 2005, 53(19): 7532-7543.

[17] WANG Ying, TAO Zijiang, LI Rong. Complexation and molecular microcapsules of Litsea cubeba essential oil with β-cyclodextrin and its derivatives[J]. European Food Research and Technology, 2009,228(6): 865-873.

[18] FERNANDO J, HERLINDA S, ALBERTO G, et al. Microencapsulation of cinnamon leaf (Cinnamomum zeylanicum) and garlic (Allium sativum) oils in β-cyclodextrin[J]. Journal of Inclusion phenomena and Macrocyclic Chemistry, 2008, 60(3): 359-368.

[19] LAOHASONGKRAM K, MAHAMAKTUDSANEE T,CHAIWANICHSIRI S. Microencapsulation of macadamia oil by spray drying[J]. Procedia Food Science, 2011, 1: 1660-1665.

[20] TONON R, GROSSO C, HUBINGER M. Influence of emulsion composition and inlet air temperature on the microencapsulation of flaxseed oil by spray drying[J]. Food Research International, 2011,44(1): 282-289.

[21] 閻師杰, 吳彩娥, 寇曉虹, 等. 核桃油微膠囊化工藝的研究[J]. 農業工程學報, 2003, 19(1): 168-171.

[22] SHAIKH J, BHOSALE R, SINGHAL R. Microencapsulation of black pepper oleoresin[J]. Food Chemistry, 2006, 94(1): 105-110.

[23] 王芳. 淡水魚魚油的制備及微膠囊化研究[D]. 武漢: 華中農業大學, 2009.

[24] 姚翾, 陶寧萍, 王錫昌. 寶石魚油的微膠囊化研究[J]. 食品科學,2008, 29(9): 254-259.

Optimization of Microencapsulation of Oil Separated from Water-Boiled Salted Chicken Marinade by Response Surface Methodology

CHENG Yabin1, HUANG Kaixin1, SONG Xianliang1,*, QIN Lijuan1, WU Shaolie2, LI Liqin1

(1. College of Food Science, South China Agricultural University, Guangzhou 510642, China;2. Guangdong Haoweilai Food Co. Ltd., Raoping 515726, China)

Starch sodium octenyl succinate (SSOS) and maltodextrin (MD) were used as the wall materials to prepare microencapsulated refined chicken oil by spray-drying method. The spray drying conditions were optimized by response surface methodology as follows: air inlet temperature, 190 ℃; homogenization pressure, 39 MPa; and feed flow rate, 15 mL/min. The microencapsule efficiency of the product was 95.9% under these conditions. Spray-dried microcapsules appeared to be regular spheres with smooth surface so as to reduce the chance of contact with the outside world and slow down the oxidation rate. The peroxide value of total oil in microcapsules remained one third after accelerated oxidation at (60 ± 1) ℃for 5 days, which revealed a promising oxidation stability of chicken oil in microcapsules.

water-boiled salted chicken; chicken oil; brine; microcapsule; response surface methodology; stability

TS251.6

A

1002-6630(2015)14-0039-05

10.7506/spkx1002-6630-201514008

2014-11-26

廣東省科技計劃項目(2012A020602041);廣東省教育部產學研結合項目(2012B091000004)

成亞斌(1990—),男,碩士研究生,研究方向為食品加工新技術。E-mail:chengyabin2014@163.com

宋賢良(1969—),男,副教授,博士,研究方向為食品生物技術。E-mail:songxl2000@163.com