塔河油田集輸管道腐蝕因素及防腐措施

盧智慧 何雪芹 何 昶 中國石化西北油田分公司采油一廠

塔河油田集輸管道腐蝕因素及防腐措施

盧智慧何雪芹何昶

中國石化西北油田分公司采油一廠

集輸管道防腐工作對油田發展具有十分重要的意義。塔河油田集輸管道最典型腐蝕是CO2、H2S氣體腐蝕,特別是在8區和10區等區塊,H2S氣體含量較高,甚至超過1 000 mg/m3。H2S氣體化學腐蝕可引起氫脆、硫化物應力腐蝕破裂等,滲入管道鋼材的氫導致鋼材變形,韌性變差,直至管道破裂。分析塔河油田集輸管道和腐蝕現狀,總結出塔河油田腐蝕影響因素包括CO2和H2S介質、油田產出水、集輸管道焊縫接口、生產和集輸工藝等。在此基礎上,有針對性地提出優選管道材料、添加緩蝕劑、犧牲陽極保護陰極法、優化生產和技術工藝、強化含油污水處理技術等五方面的防腐技術措施。

塔河油田;集輸管道;CO2;H2S,腐蝕;緩蝕劑;陰極保護

引言

塔河油田位于我國新疆塔里木盆地北部區域,主力區塊屬于較為常見的CO2、H2S酸性氣體油田,油田采出水具有pH值低、礦化度高的特點。由于采出原油含有大量的CO2、H2S氣體,氯離子、硫酸根離子等腐蝕介質,導致油田集輸管道腐蝕現象時常出現,腐蝕穿孔等情況十分嚴重[1]。

針對塔河油田集輸管道腐蝕特征和油田生產現狀,對其集輸管道腐蝕因素和腐蝕原因進行分析和總結[2],據此提出集輸管道腐蝕防護技術和相應措施,以達到遏制或降低集輸管道的腐蝕。

1 集輸管道腐蝕現狀

塔河油田屬于深層、壓力系數偏高、低溫重質油藏,其中含有H2S的油井占總油井數的80%,地層水呈弱酸性,且含有較高的CO2、H2S,腐蝕性強。油田的原油密度和黏度差異大,密度介于0.81~1.01 g/cm3之間,基本上屬于輕質油、重質油共存。目前塔河油田主體區塊日產油8 000 t,綜合含水率25.4%左右[3]。

塔河油田集輸管道自2003年投入使用以來經常發生腐蝕事故,特別是最近幾年管道腐蝕情況更是愈加頻繁,集輸管道投入使用4年時間就發生腐蝕穿孔事件16起。對近兩年腐蝕情況進行統計發現,腐蝕主要發生在4區和6區,管道腐蝕穿孔30次,有18次發生在管道絕緣接頭、法蘭連接處[4]。通過對水質進行分析,油田水質鐵離子含量高達273 mg/L,腐蝕十分嚴重。

2 集輸管道腐蝕原因

2.1腐蝕因素

塔河油田集輸管道腐蝕影響因素有多個方面,主要包括材料、環境、工藝等。

2.1.1酸性氣體介質腐蝕影響

據統計,塔河油田集輸管道最典型腐蝕就是CO2、H2S氣體腐蝕,特別是在8區和10區等區塊,H2S氣體含量較高,甚至超過1000mg/m3。H2S氣體化學腐蝕可引起氫脆、硫化物應力腐蝕破裂等,滲入管道鋼材的氫導致鋼材變形,韌性變差,直至管道破裂。CO2溶于水中形成碳酸導致溶液pH值降低(形成酸性腐蝕環境),極易引起鋼材腐蝕。

對于CO2、H2S共存的腐蝕體系,以分壓比的大小界定哪種腐蝕介質產生的腐蝕占主導因素,一般認為分壓比在20~500之間時為CO2、H2S共存發生腐蝕作用。

對塔河油田某段時期采出液進行統計監測和分析,發現H2S分壓均低于0.05 MPa,集輸溫度基本高于30℃,不存在腐蝕開裂現象,這說明集輸管道腐蝕均是CO2、H2S條件下的電化學腐蝕。隨著采出液含水量增加,集輸管道腐蝕越加嚴重。

2.1.2產出水腐蝕影響

表1為塔河油田地層產出水水質成分分析結果,地層產出水礦化度較高,產出液介質導電性強、含水量高,存在腐蝕介質時易發生電化學反應,促使分解和沉淀發生,導致腐蝕情況加劇。

除采出液水質影響腐蝕情況外,塔河油田采出液含水率也普遍較高。據統計,1區含水率超過60%,其他區塊含水率也普遍超過40%,而且近年來含水率更有進一步增高的趨勢。隨著集輸管道使用年限逐步增加,高含水率對管道腐蝕促進作用逐步加劇,甚至部分區塊已出現集輸管道部分管段由于腐蝕而報廢的現象。

表1 塔河油田產出液水質成分分析數據

2.1.3集輸管道焊縫影響

塔河油田地面集輸單井管道一般采用無縫鋼管,干線管道一般采用螺旋焊縫鋼管。無縫鋼和螺旋焊縫鋼都存在連接焊縫,由于集輸管道腐蝕介質和腐蝕環境影響,焊縫處對腐蝕的影響較大。一是由于焊縫附近區域為熱處理影響區域,易成為腐蝕活化點;二是焊縫處理不均勻,存有焊渣也易導致腐蝕。

2.1.4管道安裝和生產工藝影響

(1)集輸管道高程影響。集輸管道進出聯合站、處理站、中轉站時,進出站的區域管道高程較低,容易出現水溶液聚集,從而導致腐蝕發生。塔河油田有多個區塊由于集輸管道埋地部位相對低洼,存在高程而導致大量積水,集輸過程中發生湍流而促使腐蝕加劇。

(2)集輸管道非生產段影響。由于生產和集輸工藝影響,集輸系統聯合站、處理站內的管道存在預留段、旁通段、備用段等,這些管道長期處于非輸送狀態,因此雜質沉淀、細菌滋生,從而導致腐蝕加劇。

(3)生產與集輸工藝影響。溫度對管道腐蝕速率影響較大,在生產和集輸時若溫度升高,腐蝕程度將翻倍增加,集輸管道腐蝕程度急劇增大,管道壽命嚴重縮短。

2.2腐蝕機理

通過對集輸管道腐蝕影響因素分析可知,CO2、H2S是主要腐蝕介質,是直接導致腐蝕的因素;而管道焊縫、產出液、生產工藝等都是管道腐蝕催化因素,加劇了腐蝕情況的發生。

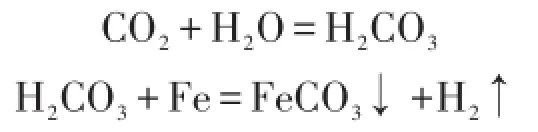

集輸管道發生CO2腐蝕的原因是,CO2氣體溶于水后形成稀碳酸溶液,出現腐蝕環境而造成管道腐蝕。主要過程如下:

集輸管道發生H2S腐蝕的H2S主要來源于含硫氣井,油井的原油及其伴生氣,地層中的硫酸鹽或磺酸鹽在高溫下分解形成等,H2S氣體和水同時存在形成H2S液體環境導致腐蝕。H2S腐蝕過程:

腐蝕產生的FeS是比較密的保護膜,可以阻止管道內腐蝕持續發生,但是過程中也可能產生Fe3S4等,會導致腐蝕加劇。

同時,塔河油田采出液中Cl-含量較高,Cl-具有較小的體積和較強的穿透性,可以穿透腐蝕物產生的保護膜,導致腐蝕產物疏松,破壞保護膜對管道的保護作用,加劇管道腐蝕。

3 管道防腐措施

3.1優選集輸管道材料

塔河油田產出水水質與其它油田不同,在使用集輸管道過程中,要針對性選擇管材。目前塔河油田使用的20#鋼、35CrMo和L245、L290等鋼管防腐蝕效果較好,但是從腐蝕統計可以看出,點腐蝕情況嚴重,不能得到有效遏制,這主要是由于Cl-和焊縫的存在。通過對比分析,在塔河油田逐步推廣使用非金屬管材或雙金屬復合管材作為集輸管道,可避免焊接部位發生點腐蝕;但該管材價格昂貴,耐高溫和第三方破壞性差,因此在重點部位進行局部應用較為適宜[5]。

3.2集輸端點添加緩蝕劑

添加緩蝕劑是一種從本源上控制集輸管道內腐蝕或延緩腐蝕速率的方法。目前塔河油田大部分集輸管道中都有應用,腐蝕速率可減緩70%。緩蝕劑的選擇必須考慮能保護集輸管道金屬材質,還需考慮緩蝕劑是否有毒性等。要根據油田不同的介質環境、工藝工況進行緩蝕劑篩選,從而達到抑制腐蝕的目的。

3.3犧牲陽極保護陰極法

油田集輸系統一般都是采用外加電流的陰極保護技術,對管道外壁進行有效保護,但是塔河油田集輸管道腐蝕多是內腐蝕,且多數管道未進行內腐蝕防腐措施處理。因此主要采取陰極保護,一是改進絕緣接頭和絕緣材料增大絕緣電阻;二是增加犧牲陽極絕緣接頭兩端電位,減小電位差;三是取消絕緣接頭實現集輸管道整體性的陰極保護。

3.4優化生產和技術工藝

溫度是導致腐蝕加劇的重要因素,可以通過優化生產和集輸工藝遏制腐蝕情況發生。一是在油氣集輸時降低溫度,減小集輸管道內發生的腐蝕程度;二是管道施工焊接時盡量減小熱影響區域或采取回火技術;三是對集輸工藝進行調整,避免高程、彎曲、接頭、低洼管段過多存在,減少容易發生腐蝕的環節。

3.5強化含油污水處理技術

塔河油田產出水中含有硫酸鹽還原菌、腐生菌、鐵細菌等微生物,產出水經處理再到回收利用過程中,在管道進出、口處極易發生腐蝕,甚至腐蝕程度遠遠大于未進行處理前的程度,這說明污水處理后易發生二次污染,進而導致腐蝕加劇。因此,要強化含油污水處理技術,加強殺菌處理,添加凈水劑、阻垢劑等,遏制由于水質而導致的腐蝕。

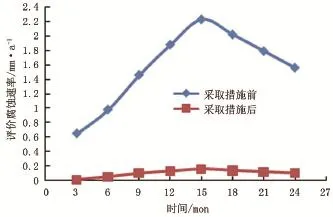

4 防腐技術措施應用

針對塔河油田集輸管道當前腐蝕情況,對其20#鋼、35CrMo和L245、L290等4種管材的腐蝕情況進行統計分析,計算其腐蝕速率平均值。然后采取選用非金屬管材或雙金屬復合管材、添加緩蝕劑、犧牲陽極保護陰極法等防腐措施,進行掛片實驗,得出對應4種管材的腐蝕情況,對比分析防腐效果如表2所示。

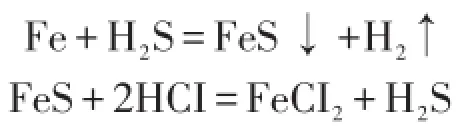

圖1 采取工藝防腐措施前后腐蝕情況對比

5 結論

(1)塔河油田含有較高的CO2、H2S,腐蝕性強,主要腐蝕影響因素包括CO2和H2S介質、油田產出水、集輸管道焊縫接口、生產和集輸工藝等,這些因素對于集輸管道腐蝕產生和促進具有重要影響。

(2)根據塔河油田集輸管道腐蝕特征,提出優選管道材料、添加緩蝕劑、犧牲陽極保護陰極法、優化生產和技術工藝、強化含油污水處理技術等防腐技術措施,以達到遏制和降低集輸管道腐蝕的發生。

(3)對比分析采用改變生產工藝技術、增加污水處理技術等防腐措施前后管道腐蝕情況,理論上

表2 集輸管道采取防腐技術措施前后腐蝕情況對比

從表2可看出,采取選用非金屬管材或雙金屬復合管材、添加緩蝕劑、犧牲陽極保護陰極法等防腐技術措施后,塔河油田集輸管道腐蝕速率從原來的平均1.8~3.0 mm/a左右降低到0.2 mm/a以下,腐蝕速率降低了95%。針對塔河油田點腐蝕尤其嚴重的問題,采取防腐技術措施后最大點腐蝕深度降低了60%左右,表明采取相應的防腐技術措施對點腐蝕能夠起到較好的遏制作用。

采用優化生產和技術工藝、強化含油污水處理技術等措施,一方面控制集輸溫度,另一方面防止污水引起集輸管道腐蝕。采取工藝防腐技術前后集輸管道的腐蝕情況如圖1所示。

從圖1可以看出,采用優化生產和技術工藝、強化含油污水處理技術等措施后,集輸管道腐蝕速率下降較多。從最大腐蝕速率可以看出,防腐效果基本達到90%以上,這說明優化工藝、控制集輸溫度等防腐措施十分有效。防腐效果可以達到100%,考慮各種外界因素,遏制管道腐蝕現象基本可以達到90%以上,防腐效果顯著。

[1]郭海剛,劉小寧,郭逸飛.油田集輸管道腐蝕行為分析[J].礦山天地,2013,2(11):203-204.

[2]連藝秀.油氣管道的腐蝕與防護技術[J].油氣田地面工程,2014,33(10):104-105.

[3]李勃.中原油田集輸管道內腐蝕及腐蝕防護技術的應用研究[J].內蒙古石油化工,2005(8):170.

[4]廖崇.塔河油田集輸管道腐蝕機理及防治[J].新疆石油科技,2011,21(4):56-61.

[5]葉帆,楊偉.油田集輸管道腐蝕及防腐技術[J].油氣儲運,2010,29(5):354-361.

(欄目主持楊軍)

10.3969/j.issn.1006-6896.2015.7.008

2015-04-22