現澆輕質復合發泡混凝土內隔墻應用技術

中建八局第四建設有限公司 青島 266071

1 現澆輕質復合泡沫混凝土內隔墻材料

1.1 U型輕鋼龍骨

U型輕鋼龍骨外形要求平整、棱角清晰,切口不允許有影響使用的毛刺和變形。鍍鋅層不允許有起皮、起瘤、脫落等缺陷,無較嚴重的腐蝕、損傷、麻點,面積不大于1 cm2的黑斑每米不多于3 處。

1.2 纖維水泥板

厚度達到設計要求,外形要求平整、棱角清晰,切口不允許有影響使用的波口。表層不允許有起皮、起瘤、脫落等缺陷,無較嚴重缺角、爛邊。

1.3 其他材料

水泥型號P.O 42.5、發泡劑、射釘、自攻螺絲、防腐油漆。

2 施工要點[1,2]

2.1 龍骨安裝

2.1.1 固定沿頂、沿地龍骨

采用射釘槍將射釘將沿頂、沿地龍骨沿彈線位置與混凝土結構連接,固定點間距≤600 mm,端頭≤50 mm。具體做法:當沿頂、沿地龍骨兩端與主體相接時,應預留5 mm收縮空隙,具體連接方法如圖1所示。

2.1.2 豎龍骨的安裝

1)按照沿頂、沿地龍骨固定方式把邊框龍骨固定在側墻或柱上。

圖1 發泡混凝土與沿頂、沿地龍骨連接節點

2)將豎龍骨卡入沿頂、沿地龍骨內,按設計間距(400 mm)由墻的一端開始,逐板排列,開口方向保持一致(豎龍骨上下端不得倒置,以保證開孔在同一水平面上,便于穿管線),豎龍骨長度應比實際墻高短10~15 mm,保證隔墻適應沉降和其他變形。

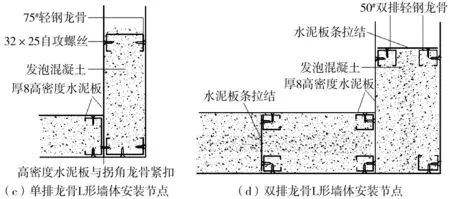

丁字形墻體安裝時橫向墻體與豎向墻體相交部位的2 根豎向龍骨應與橫向面板緊扣在一起,保證墻體的整體性,詳細做法見圖2(a)。十字型墻體連接節點見圖2(b),L形墻體安裝,在轉角處及兩墻相接處2 根豎向龍骨應同時固定在同一面板上,并用加長螺栓將2 根龍骨與面板緊扣在一體,詳見圖2(c)、圖2(d)。

圖2 發泡混凝土與豎龍骨連接節點

在豎向龍骨長度不夠需要加長時,將2 根豎向龍骨接口對齊,用沿頂或沿地龍骨覆蓋在接口上,用自攻螺絲或拉鉚釘固定,搭接龍骨的長度應≥300 mm。

3)天地龍骨和豎龍骨之間不宜先行固定,以便在水泥板安裝時可適當調整,從而適合水泥板尺寸的允許誤差。

2.1.3 門、窗等洞口制作

1)沿地龍骨在門洞位置斷開。

2)在門、窗洞口兩側豎向龍骨安裝。當墻體厚度≥150 mm時,采用雙排75#豎向龍骨安裝,龍骨開口對開口,在龍骨的兩側用水泥板封閉,使其2 根豎向龍骨中間形成空隙,在空隙中填實細石混凝土(或預埋點做法)作為門窗、洞口固定門框、窗框的支柱。

3)門、窗洞口上樘用橫龍骨制作,開口向上。上樘與沿頂龍骨之間插入豎龍骨,其間距與隔墻的其他豎龍骨保持一致;橫龍骨在洞口寬度的位置用剪刀將龍骨的兩翼剪開,將兩端向下折成90o,使其與洞口兩端的豎向龍骨扣合在一起,再用自攻螺絲固定。

4)制作窗臺下樘地龍骨時,考慮到樓板表面有凹凸現象的存在,防止地龍骨不能與樓板表面緊湊結合,應先在樓板表面墻體位置進行找平處理,處理后再進行地龍骨的安裝。窗臺表面龍骨安裝時,表面龍骨應低于板面(即窗臺表面)100 mm,以便留作窗臺表面防滲壓點處理。

2.1.4 龍骨調整

按照設計要求用鉛錘或靠尺校正豎龍骨垂直度,并按設計要求調整豎龍骨中心距(為400 mm、600 mm或衛生間不大于450 mm)。

2.2 水泥板安裝工藝流程

2.2.1 安裝第一側水泥板

根據要求尺寸丈量水泥板并準確下料,將水泥板鋪放在龍骨框架上,對正縫位,隔墻兩側水泥板應錯縫排列。用自攻螺絲將水泥板固定在豎龍骨上,自攻螺絲要平齊板材表面,內層板釘距板邊400 mm,距板中600 mm,自攻釘距水泥板邊距離為10~15 mm,從中間向兩端釘牢。水泥板與結構墻應留有3 mm縫隙,縫隙可用密封膠嵌實。

2.2.2 拐角處板材安裝

在安裝拐角處板材時,應注意內板的安裝,拐角處兩側內板應同時固定在一個龍骨上,使橫墻與直墻相互連接,保持整體性。一張內板安裝在龍骨的內側,一張內板安裝在龍骨的外側。

2.2.3 安裝另一側水泥板

根據要求尺寸丈量切割另一側水泥板。將水泥板鋪放在龍骨框架上,對正縫位,與另一側水泥板應錯縫排列。用自攻螺絲將水泥板固定在豎龍骨上,自攻螺絲要平齊板材表面,不可損壞板面,內層板釘距板邊400 mm,距板中600 mm,自攻釘距水泥板邊距離為10~15 mm,從中間向兩端釘牢。水泥板與結構墻應留有3 mm縫隙,縫隙可用密封膠嵌實。

2.2.4 板縫處理和轉角處理

安裝水泥板前必須保證龍骨的整體平整度,按要求嚴格進行中間驗收。同時必須保證水泥板與龍骨之間是無應力緊密固定,水泥板之間接縫應小于3 mm,板間縫隙用石膏粉摻108膠填堵,嚴格規范操作。

專用填縫料為粉狀,調制比例為填縫料∶水=1∶0.65,先將水倒進干凈的桶內,再將填縫料加入靜置2 min,然后同一方向攪拌,黏度以鏟起向下有流感但不掉為準,現調現用,每次調制應在40 min內用完。預混填縫料 的韌性好,不開裂,即開即用。

2.3 發泡混凝土灌漿工藝流程[3-5]

2.3.1 灌漿預留孔

安裝板材的時候應在所需要灌漿的墻面頂端將孔預留好,孔徑大小以噴料管能進為宜,一般以8 mm×8 mm為標準。

單排龍骨應在每2 根豎向龍骨間進行預留孔,雙排龍骨預留孔,同一墻面的孔與孔之間距離不得大于3 000 mm,與墻兩端的距離不得大于1 500 mm。

2.3.2 發泡混凝土攪拌澆筑

由于攪拌機是自動上料和自動進水,通過控制開關調制水泥及水的水化比,水泥儲料斗應保證不缺水泥,否則將會改變規定的水化比;自動進水要確保正常,進水管不能有擠壓的現象;自動上料機的出口要經常注意清理,防止水濕使出料口的水泥固化而堵塞在正常抽料期間,攪拌機的存貯漿料不得低于出料口。

開機抽料時注意水泥漿料和泡沫的混合比例,控制好所需要的密度;開機前應提前通知灌漿人員,準備好灌漿時所需要的輔助工具;灌漿時注意所灌漿料在墻體內的高度,隨時注意墻體的變化;灌漿人員應將漿料的密度大小及時反饋給機械掌控人員;一般流程為:開啟攪拌機及上水開關(進水)→開啟上料機(進水泥)→當攪拌桶水泥漿達到70%時開啟水泥擠壓泵→漿體進入墻體。

2.3.3 頂部收尾

提前準備好收尾所需要的輔助材料→機械掌控人員應注意漿料的密度及機械的壓力→灌漿口的封堵

2.3.4 窗臺及衛生間的防水處理

衛生間防滲:在墻體的空隙的底部,用細石砂漿填充、填實作為防水返臺,返臺高度應≥200 mm。

窗臺防滲處理:窗臺底部用細石砂漿填充、填實作為防水返臺,返臺高度在150~200 mm;窗臺表面用細石砂漿壓點,壓點高度為100 mm。如圖3所示。

圖3 衛生間及窗臺防水返臺做法節點

3 結語

通過在中交紅鋼城項目的應用,現澆輕質復合泡沫混凝土內隔墻施工工藝簡單,易于操作,無施工間歇時間,現場建筑垃圾少、原材料少,與安裝專業的配合方面更具優勢,施工進度較快。墻體因具有一次澆筑的整體性、墻體材質的均勻性、輕鋼骨架的剛度等特點,具有較好的整體外觀、穩固和抗震優勢,在施工成本方面也有自己得天獨厚的優勢。

在人們追逐居住環境、辦公環境、增快施工進度、節約施工成本的今天,現澆輕質復合泡沫混凝土內隔墻將逐步替代其他砌體內隔墻,成為建筑施工中不可缺少的建筑材料。