電流密度對Ni-Fe合金鍍層形貌及耐磨性的影響

趙亞亞, 王久勝, 李雪松*

(1.長春工業大學 先進結構材料省部共建教育部重點實驗室,吉林 長春 130012;2.吉林油田礦區燃氣管理服務公司,吉林 松原 138001)

電流密度對Ni-Fe合金鍍層形貌及耐磨性的影響

趙亞亞1, 王久勝2, 李雪松1*

(1.長春工業大學 先進結構材料省部共建教育部重點實驗室,吉林 長春 130012;2.吉林油田礦區燃氣管理服務公司,吉林 松原 138001)

采用電沉積方法在鋼基體表面制備Ni-Fe合金鍍層。討論了電流密度對鍍層形貌及耐磨性的影響。結果表明:當電流密度為7A/dm2時,鍍層表面均勻、細致,顯微硬度高,具有較小的摩擦因數。

電沉積;Ni-Fe合金鍍層;顯微硬度;摩擦因數

0 前言

20世紀40年代,有人試圖用Ni-Fe合金鍍層替代鍍鎳層,但都處于探索階段。在較長時間內Ni-Fe合金電鍍發展遲緩。其原因在于鐵是鍍鎳的有害雜質,鐵的存在會使鍍鎳層出現針孔、龜裂、分層、發黑、脫落等現象。研究發現[1-3]:當鍍液中鎳與鐵的比例超過一定范圍,但不形成Fe(OH)3沉淀時,可以形成性能良好的Ni-Fe合金鍍層。

Ni-Fe合金具有良好的防護性、耐磨性、裝飾性和磁性,是一種優良的多功能材料[4-5]。相對于鍍鎳層,Ni-Fe合金鍍層具有優良的整平作用,其厚度比亮鎳鍍層的薄20%~40%。另外,Ni-Fe合金鍍層還具有優良的延展性,鍍后可耐彎曲加工。

1 實驗

1.1 實驗材料

陰極采用低碳鋼板,其尺寸為4mm×2mm×2mm;陽極采用電解鎳板和純鐵分掛的方式。

1.2 實驗設備

采用具有自動循環過濾的裝置保證鍍液的純凈和均勻。采用可自動控制的恒溫水浴控制鍍液溫度。采用速度可控的陰極移動裝置保持陰極試樣在電解液中的相對移動。

1.3 鍍液組成及工藝條件

硫酸鎳 180g/L,硫酸亞鐵 10g/L,氯化鈉25g/L,硼酸40g/L,檸檬酸鈉15g/L,光亮劑 A 3g/L,潤濕劑 0.1g/L,光亮劑 B 0.5g/L,1~9 A/dm2,55~60℃,1h。

1.4 測試方法

(1)采用XRD衍射儀測試鍍層的相結構。

(2)采用JSM-5600LV型掃描電鏡觀察鍍層的表面形貌。

(3)采用HXD-1000型顯微硬度儀測量鍍層的顯微硬度。

(4)在UNMT-1型力學綜合測試系統上對鍍層進行磨損試驗。磨損試樣的尺寸為1cm2,對磨試樣為直徑4mm的軸承鋼淬火鋼環。施加載荷為10N,總磨損時間為10min。

2 結果與討論

2.1 鍍層的相結構

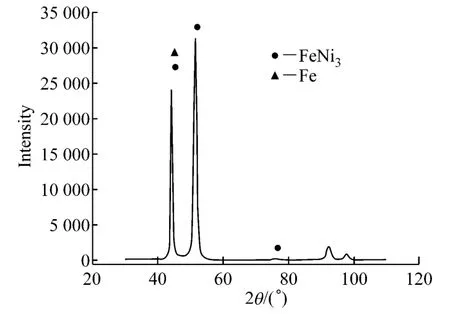

圖1為Ni-Fe合金鍍層的XRD圖。由圖1可知:電沉積 Ni-Fe合金材料優先在(111)面和(200)面長大,主要是Fe原子進入到Ni原子的晶格中形成FeNi3相。

圖1 Ni-Fe合金鍍層的XRD圖

2.2 電流密度對鍍層表面形貌的影響

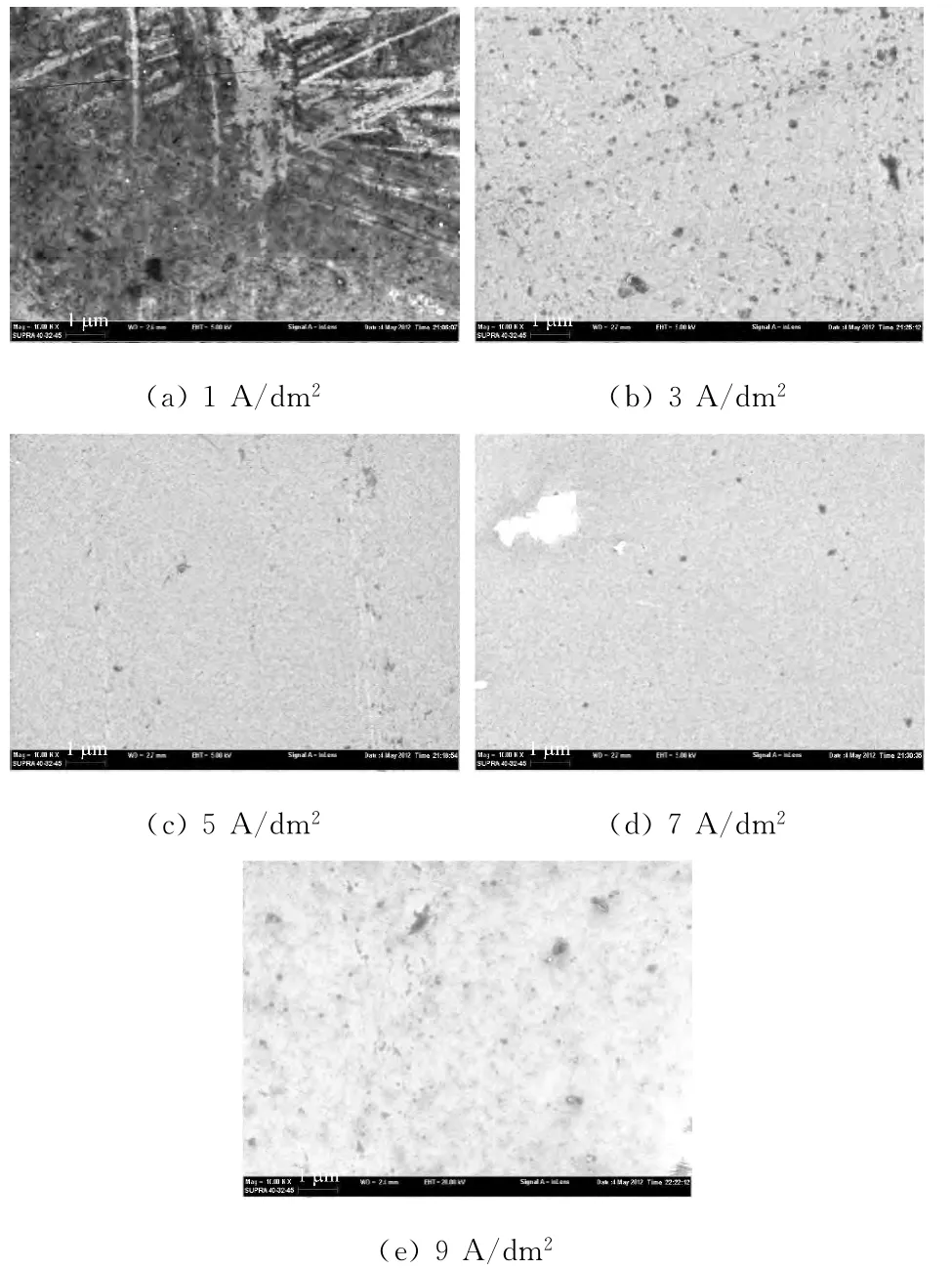

圖2為不同電流密度下所得Ni-Fe合金鍍層的表面形貌。由圖2可知:當電流密度較低時,鍍層很薄,不能將基體完全覆蓋,而且表面粗糙;隨著電流密度的升高,鍍層表面變得細致;當電流密度達到7A/dm2時,鍍層表面均勻、細致、光亮,并且將基體完全覆蓋;當電流密度大于7A/dm2時,鍍層表面變得粗糙。在7A/dm2下晶核的形成速率較大,形成的晶粒較小,得到細晶鍍層。在低電流密度下形核率低,晶粒生長較大,鍍層表面不是十分均勻、細致;但電流密度過大時,沉積速率過快,在鍍層表面容易出現局部燒焦及結瘤現象,也使得鍍層表面變得粗糙[6]。因此,獲得較好表面狀態的Ni-Fe合金鍍層的電流密度是7A/dm2。

2.3 電流密度對鍍層顯微硬度的影響

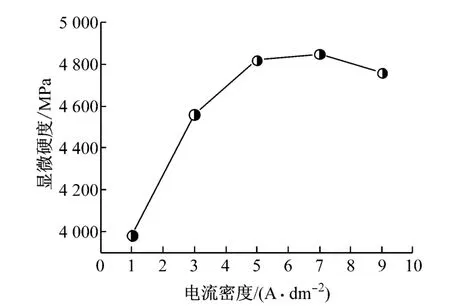

圖3為不同電流密度下所得Ni-Fe合金鍍層的顯微硬度。由圖3可知:隨著電流密度的增大,鍍層的顯微硬度不斷升高;當電流密度達到7A/dm2時,鍍層的顯微硬度最大,達到4 850MPa;之后,隨著電流密度的繼續增大,鍍層的顯微硬度出現下降的趨勢。當電流密度過低時,形核率低,晶粒生長較大,鍍層表面不是十分均勻、細致,致使鍍層的顯微硬度降低;但電流密度過大時,沉積速率過快,鍍層表面變得粗糙,也使得顯微硬度降低。因此,當電流密度為7A/dm2時,鍍層的顯微硬度最大。

圖2 不同電流密度下所得Ni-Fe合金鍍層的表面形貌

圖3 不同電流密度下所得Ni-Fe合金鍍層的顯微硬度

2.4 電流密度對鍍層耐磨性的影響

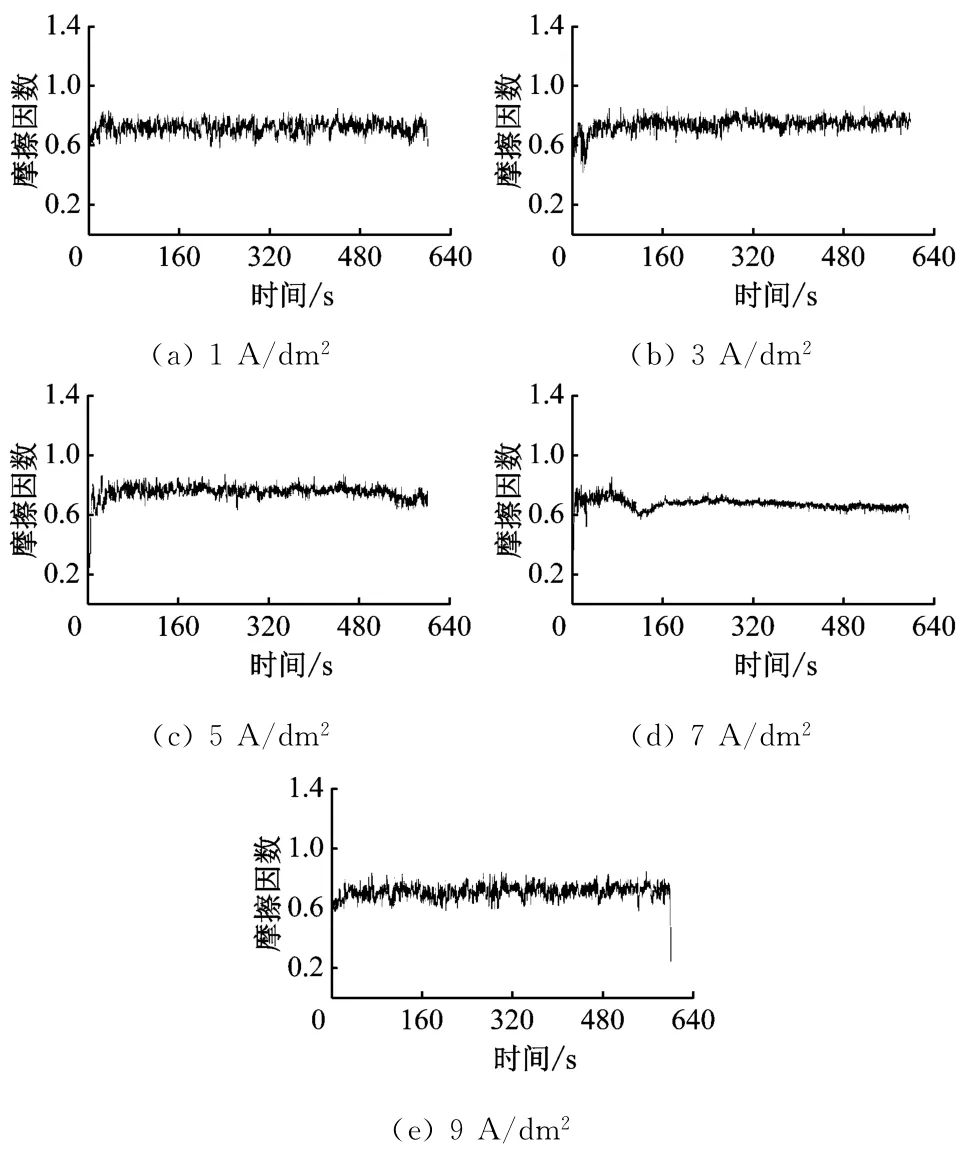

圖4為不同電流密度下所得Ni-Fe合金鍍層的摩擦因數隨時間的變化曲線,載荷為10N,摩擦時間為10min。由圖4可知:摩擦因數在初始摩擦階段均出現快速增大的現象;等進入穩定摩擦階段,摩擦因數達到一個穩定值,不再隨時間的變化而變化。

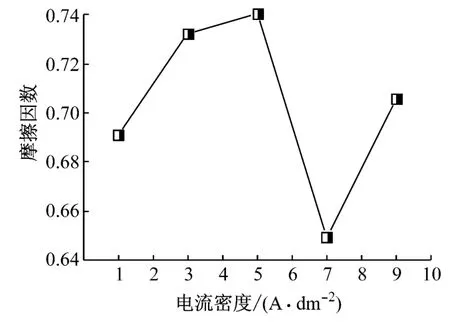

圖5為不同電流密度下所得Ni-Fe合金鍍層的摩擦因數曲線。由圖5可知:隨著電流密度的升高,鍍層的摩擦因數呈現出先增大后減小的趨勢;當電流密度為7A/dm2時,鍍層的摩擦因數最低為0.65;當電流密度繼續增大時,鍍層的摩擦因數升高。當電流密度過低時,晶核成核速率慢,晶粒生長較大,鍍層表面不是十分均勻、細致,致使鍍層的摩擦因數增大;但當電流密度過大時,沉積速率過快,鍍層表面粗糙,摩擦因數也相應增大。因此,當電流密度為7A/dm2時,鍍層的摩擦性能最好,具有一個較小的摩擦因數。

圖4 不同電流密度下所得Ni-Fe合金鍍層的摩擦因數隨時間的變化曲線

圖5 不同電流密度下所得Ni-Fe合金鍍層的摩擦因數曲線

3 結論

(1)隨著電流密度的升高,鍍層結晶趨于均勻、細致,顯微硬度升高。當電流密度達到7A/dm2時,鍍層的形貌質量及性能達到最佳;隨著電流密度進一步升高,鍍層表面變得粗糙,晶粒大小也不再均勻,鍍層的顯微硬度也呈現出下降的趨勢。

(2)隨著電流密度的升高,鍍層的耐磨性越來越好。當電流密度達到7A/dm2時,鍍層的耐磨性最好,具有一個相對較低的摩擦因數。

:

[1]LAN M M,ZHANG D Y,CAI J,et al.Fabrication and electromagnetic properties of bio-based helical soft-core particles by way of Ni-Fe alloy electroplating[J].Journal of Magnetism and Magnetic Materials,2011,323(24):3223-3228.

[2]ULLAL Y,HEGDE C A.Electrodeposition and electrocatalytic study of nanocrystalline Ni-Fe alloy[J].International Journal of Hydrogen Energy,2014,39(20):10485-10492.

[3]于金庫,廖波,馮皓.電沉積Ni-Fe合金及其耐蝕性的研究[J].材料保護,2002,35(2):30-31.

[4]LIU Y C,ZHANG J M, YAN J K,et al.Direct electrodeposition of Fe-Ni alloy films on silicon substrate[J].Rare Metal Materials and Engineering,2014,43(12):2966-2968.

[5]MYUNG N V,PARK D Y,YOO B,et al.Development of electroplated magnetic materials for MEMS[J].Journal of Magnetism and Magnetic Materials,2003,265(2):189-198.

[6]于洋,陳吉,史艷華,等.電流密度對納米晶Ni-Fe合金鍍層性能的影響[J].電鍍與環保,2012,32(5):11-14.

Effects of Current Density on the Morphology and Wear Resistance of Ni-Fe Alloy Coating

ZHAO Ya-ya1, WANG Jiu-sheng2, LⅠ Xue-song1*

(1.Key Laboratory of Advanced Structural Materials,Ministry of Education,Changchun University of Technology,Changchun 130012,China;2.Jilin Oilfield Mining Area Gas Management Service,Songyuan 138001,China)

Ni-Fe alloy coating was prepared on steel substrate by electrodeposition.Effects of current density on the morphology and wear resistance were discussed.Results showed that the coating obtained at 7A/dm2with uniform and compact surface,high microhardness and low friction coefficient.

electrodeposition;Ni-Fe alloy coating;microhardness;friction coefficient

TQ 153

A

1000-4742(2015)06-0012-03

2015-04-15