無菌粉針模擬分裝驗證方案的設計

白榮

廣東華潤順峰藥業有限公司,廣東佛山 528300

從嚴格意義上講,無菌粉針劑應完全不含有任何活的微生物,但由于目前檢驗手段的局限性,絕對無菌的概念不能適用于對整批產品的無菌性的評價。因此,目前評價整批產品質量時所使用的‘無菌’概念,不是絕對無菌的概念,概率意義上的無菌保證,保證出現微生物污染的產品的概率存在于可以接受的極小概率之內。這種概率意義上的無菌保證并非依賴于產品的最終檢驗,而是取決于生產過程中嚴格的GMP管理和全面質量保證體系;消除、殺滅微生物的滅菌過程和在嚴格控制的潔凈條件下的無菌生產過程。是否可以證明并保證產品的無菌性,則是藥品生產企業所關心的重要問題,也是粉針劑生產工藝驗證的主要內容。粉針劑生產驗證所涉及的內容很多,無菌粉針分裝工藝的驗證是整個驗證工作中難度較大的驗證項目之一[1]。

我公司頭孢菌素粉針車間只有一條生產線,為了使模擬分裝試驗結果與實際生產狀況更接近,最大限度利用此生產線的產能,我們將模擬分裝試驗時間設定為16 h,設計驗證所涉及因素如下。

1 驗證基本信息

該次驗證以無菌乳糖進行模擬分裝過程;16 h之內完成15000瓶的生產量;規格:每瓶0.5 g乳糖加4 mL培養基。

2 驗證目的

(1)評估在既定無菌生產環境和過程控制條件下生產無菌產品的能力。

(2)證明指定的無菌工藝設計和變更是否可行。

(3)證明無菌工藝過程中的相關操作是否可行。

(4)評估無菌操作人員的操作水平。

(5)證明符合CMP的要求。

(6)發現無菌工藝過程中潛在的微生物污染因素。

3 驗證前提

驗證前需明確空調系統、設備確認、干熱、濕熱滅菌驗證等確認完成之后再進行工藝驗證,以避免其他因素對工藝驗證的干擾。

4 驗證范圍

頭孢粉針無菌分裝生產工藝驗證范圍主要從如下幾個方面進行。

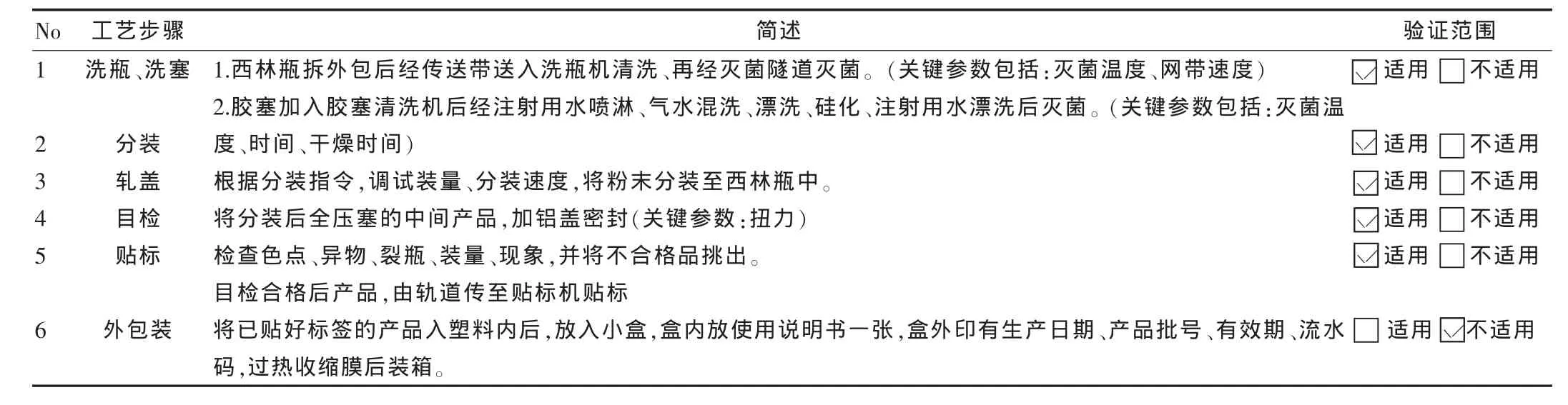

(1)生產工藝步驟(見表 1)。

(2)涉及的生產設備。全自動洗瓶機、滅菌隧道、氣流無菌灌裝機、全自動軋蓋機、全自動膠塞清洗機、貼標機、燈檢機、脈動真空滅菌器、干熱滅菌柜。

(3)所涉及的所有介質(如壓縮空氣、蒸汽等)。純蒸汽用于生產用具、無菌工作服濕熱滅菌。壓縮空氣用于膠塞清洗、西林瓶清洗、分裝設備定量器吹粉;因此驗證內容應包括:①壓力露點(干濕度);②殘余含塵量(塵埃粒徑和濃度);③殘余含油量(單位體積壓縮空氣含油量)[2]。

(4)工藝風險分析及最差條件確認。無菌分裝過程是無菌粉針生產風險最大的暴露工序。按《藥品生產質量管理規范》2010修訂版附錄一[3]“無菌制劑:第四十七條無菌生產工藝的驗證應當包括培養基的模擬試驗。應根據產品的劑型、培養基的選擇性、澄清度、濃度和滅菌的適用性來選擇培養基。應盡可能模擬常規的無菌生產工藝,并包括所有對結果有影響的關鍵生產工序。此外,還應考慮正常生產中已出現過的各種偏差及最差情況”的要求,在無菌生產過程中,將無菌分裝過程控制(分裝時間、分裝間進入人數控制、分裝速度)、干擾活動等產品直接暴露區域和有可能直接影響產品最終檢測結果的幾個點設定為最高風險點。在驗證過程中的工藝條件選擇也應選擇合理的“最差條件”,用最差條件來對整個工藝流程、設備和整個體系進行挑戰,證明無菌保證的可靠性。

表1 工藝步驟及崗位描述

最差生產條件確認首先應考慮:

①無菌分裝時間:模擬正常批量生產所需要最長生產時間;按最大批量生產時間來計,每批生產時間應不超過16 h(實際生產的分裝時間包括了模擬無菌分裝過程的故障處理時間,停頓及等待時間)。

②分裝速度及批量的確定:模擬分裝的批產量應足夠大,總分裝量基于具體工藝的污染風險足以保證評價無菌工藝過程的有效;因此設計驗證批產量為15 000瓶,設定總分裝時間為16小時;同時設定設備分裝速度為50瓶/min(設備正常分裝速度220瓶/min);其目的是增加分裝過程中培養基的暴露時間,通過延長分裝時間和降低分裝速度,模擬生產全過程并根據結果進行全面評估。

③無菌分裝間進入人數的確定:應根據分裝間面積、空調換氣次數確認操作間所能允許進入的最大限員數量。

④人為干預:干預包括正常的日常干擾和非正常干擾。主要需考慮以下幾個方面的因素:在生產前的準備階段應考慮人員進入B級區、用具滅菌后和膠塞清洗后的轉運行為;分裝開始時應考慮:生產前環境監測人員的操作行為、分裝配件組裝、補充膠塞、裝量調試、環境監測、維修動作、處理各種設備故障、打開隔離門處理倒瓶、爆瓶等行為的干擾。

(5)驗證組織及職責。應明確驗證小組各成員的職責;一般由生產部門負責組織驗證、起草驗證方案、完成驗證方案的培訓并負責完成驗證報告;質量管理部門(QC)主要負責方案中檢驗部分的起草及相關工作。質量管理部門(QA)主要負責組織QA對現場環境監測及控制。GMP辦公室主要是驗證工作的協調和對驗證結果進行審核及資料的歸檔。驗證方案由生產負責人進行最后審核。質量授權人負責報告的批準。

(6)驗證方法。采用滅菌乳糖作為模擬分裝的無菌粉末,模擬無菌原料藥粉分裝過程進行生產。分裝裝量為0.5 g/瓶,然后用蠕動泵每瓶加入約4 mL的無菌培養基。

(7)驗證中偏差處理和變更控制。驗證過程中如出現偏差和變更,應對偏差和變更進行詳細記錄,分析偏差產生的根本原因、進行分析并提出解決方法。產生的偏差和變更得到有效處理后,將原始的偏差處理單和變更處理單附在驗證報告中。

(8)結果記錄與評估的方法。驗證記錄包括工藝參數和相關的監測與檢驗記錄,記錄的填寫應符合相關的文件要求。驗證所有涉及的記錄全部歸入驗證文件一起統一保存。驗證小組組長將結果進行匯總、分析,評估驗證結果,寫明對此次驗證的明確的結論,完成驗證報告。

5 工藝操作要求

(1)按照培養基配制要求配制胰酪胨大豆肉湯培養基,完成配制后將培養基121℃,連續30 min進行濕熱滅菌。

(2)操作人員按照實際生產操作要求,清洗和滅菌西林瓶、膠塞;模擬最差生產條件,以50瓶/min的生產速度的分裝速度進行分裝,分裝裝量為乳糖0.5 g/瓶,后用蠕動泵加入約4 mL的無菌培養基。灌裝后蓋塞軋蓋、目檢。分裝過程中應完成培養基模擬分裝試驗陰性對照品的取樣。

(3)灌裝用無菌乳糖無菌確認:灌裝結束前,用已滅菌的容器,從每桶無菌乳糖粉桶內取無菌乳糖各取100 g,做清晰標識標示后送化驗室進行無菌檢查。

(4)干擾設置:在生產過程中需進行以下項目干擾動作的設計,干擾次數應大于正常生產次數,且每名操作人員至少執行1次以上的干擾動作。干擾項目設置:批量、分裝時間、分裝速度、無菌服有效期、模具、工器具有效期、滅菌膠塞有效期、分裝間最大生產人員數量控制(同時)、非崗位操作人員進入、膠塞及用具滅菌后的無菌轉運、人員進入B級區、生產環境監測(浮游菌、沉降菌)、分裝配件組裝、裝量測試、維修人員故障排除、分裝過程的停頓、打開設備隔離門處理膠塞、瓶的堵塞和卡瓶、爆瓶、補充膠塞和瓶。

6 模擬分裝監測及控制

6.1 人員的監測及控制

(1)限制進入模擬分裝現場的人員,每班只允許不超過分裝間驗證的人數在模擬分裝現場,每班次安排1人次進行非崗位操作人員進入干擾。

(2)為了減少由操作者在分裝過程中引起的無菌區污染,在模擬分裝試驗時對操作者的無菌服、手套、眼罩等部位的微生物數量進行監測。所有進入無菌區域的人員,在最后一次離開無菌區時,需對操作人員進行頭部、眼罩、左手、右手、前胸五個部位的微生物取樣。

6.2 壓縮空氣的監測

為避免直接接觸藥粉壓縮空氣潔凈度的干擾,分裝驗證前須對潔凈壓縮空氣進行:①壓力露點(干濕度);②殘余含塵量(塵埃粒徑和濃度);③殘余含油量(單位體積壓縮空氣含油量)[2]3項內容的檢測,檢測結果必須符合要求。

6.3 潔凈區域的環境監測

(1)塵埃粒子的監控:從分裝配件組裝階段開始至分裝結束,對關鍵控制點(分裝、蓋塞)進行全過程的塵埃粒子的在線監控;監測點應包括:空瓶轉盤區、分裝區、蓋膠塞區、膠塞容器裝置區。

(2)沉降菌的監控:從分裝配件組裝階段開始至分裝結束,對關鍵控制點(分裝、蓋塞、層流轉運車)進行全過程的沉降菌的連續監測。每個監測點1 h更換1次培養皿,至分裝完成。

(3)浮游菌的監控:分裝完成后對分裝機內進行浮游菌的監測。

(4)設備表面微生物的監控:模擬分裝結束后,對分裝機設備表面的關鍵部位進行表面微生物取樣。

(5)壓差的監控:從分裝配件組裝階段開始至分裝結束,每1 h記錄一次滅菌隧道、分裝機上壓差表讀數以及分裝間相對其他區域的壓差表讀數。

(6)溫濕度的監控:模擬分裝前及結束后,分別記錄主要工作區域內溫濕度。

7 微生物培養

評價無菌模擬分裝試驗結果的主要指標之一就是微生物污染水平,發達國家GMP一般明確要求控制生產各步的微生物污染水平,尤其對無菌制劑,產品最終滅菌或除菌過濾前的微生物水平必須嚴格控制。而微生物的特點是在一定的環境條件下會迅速繁殖,數量急劇增加,而且空氣中存在的微生物能通過各種途徑污染已清潔的設備。因此,為防止污染或降低污染發生的概率,在無菌室設計時應該注意提供方便有效的無菌室消毒條件,而且每個無菌粉針劑生產企業均應指定其無菌模擬分裝驗證制度,以保證無菌粉針劑分裝工藝過程符合無菌粉針劑分裝要求[4]。微生物是無菌粉針分裝過程中影響粉針劑質量的因素之一,微生物培養項目應包括陰性對照試驗、陽性對照試驗、試驗樣品培養和微生物浸入試驗;在微生物侵入試驗(容器密封性試驗)中又包括:試驗樣品的制備、確認培養基促菌生產能力的營養試驗、挑戰菌懸浮液的制備。最后進行微生物侵入試驗結果評價。評價標準:所有的營養試驗都合格,陽性對照試驗合格,說明微生物侵入試驗成功,容器密封性能良好。若試驗組中有長菌,需記錄長菌的試樣數;檢查確認是否為容器封口的缺損造成微生物侵入。采用拍照或及其他適當方式詳細記錄將此原因剔除。如果任何挑戰試驗中長菌的容器不是由于容器封口明顯的物理性缺損所致,容器密封系統挑戰試驗失敗。

8 無菌生產驗證結果分析及評價

根據《藥品生產質量管理規范》(2010年修訂)無菌附錄第四十七條的規定,培養基模擬灌裝試驗的目標是零污染,應遵循以下要求。

(1)灌裝數量超過10000支時:①有1支污染,需調查;②有2支污染,需調查后,進行再驗證。

(2)發生任何微生物污染時,均應當進行調查[5]。

9 再驗證周期

(1)每半年進行1次,每次至少1批。無菌區工作人員至少每年參與1次培養基模擬分裝驗證。

(2)空氣凈化系統、設備、生產工藝出現重大變更后,應當進行再驗證。

(3)當參與生產的主要操作人員出現變更后,應當進行再驗證。

(4)無菌實驗失敗,調查結論需要進行培養基灌裝試驗。

(5)環境監測結果明顯異常,調查結論需要進行培養基灌裝試驗。

[1]石景曼,呂環哲,王民如.無菌粉針工藝驗證—培養基模擬灌裝[J].中國藥師,2011,14(6):902-903.

[2]李歆.制藥企業設施設備GMP驗證方法與實務[M].中國醫藥科技出版社,2012.

[3]《藥品生產質量管理規范(2010年修訂)》無菌藥品等5個附錄的公告無菌制劑附錄一[Z].

[4]陳娥,吳育利.粉針無菌分裝過程中影響粉針劑質量的因素[J].海南醫學,2012,23(18):86-89.

[5]《藥品生產質量管理規范(2010年修訂)》無菌藥品等5個附錄的公告無菌制劑附錄一[Z].