PLC 技術(shù)在機(jī)床改造中應(yīng)用分析研究

楊雪松

(唐山重型裝備集團(tuán)有限責(zé)任公司,河北 唐山 063000)

1 研究目的和意義

隨著生產(chǎn)力技術(shù)的不斷進(jìn)步,目前大多數(shù)的機(jī)械制造行業(yè)和諸多的制造企業(yè)所使用的加工設(shè)備和技術(shù)都是陳舊老式的,一方面它們效率低,能耗高,另一方面由它們生產(chǎn)出來的各種產(chǎn)品存在著質(zhì)量不過關(guān)的問題。

鑒于此,如何利用現(xiàn)有的資源對制造企業(yè)進(jìn)行有效地技術(shù)改造,滿足日益發(fā)展的主客觀需求在現(xiàn)階段來說就顯得尤為重要了。唐山重型裝備集團(tuán)機(jī)械制造有限公司成立以來,經(jīng)過技術(shù)、資金的日益積累逐步滿足了產(chǎn)能10 萬噸的生產(chǎn)能力,并且在具備了冶金設(shè)備、給料設(shè)備、輸送設(shè)備等專業(yè)設(shè)備的設(shè)計(jì)、制造、安裝能力之外,不斷采用新技術(shù)來提高生產(chǎn)設(shè)備在生產(chǎn)過程中的工作效率,降低其在生產(chǎn)經(jīng)營中的成本。PLC 技術(shù)在機(jī)床改造中應(yīng)用,改善了機(jī)床的功能,提高了穩(wěn)定性,降低了成本,縮短了生產(chǎn)周期。從一定意義上來說,順應(yīng)了時(shí)代的生產(chǎn)發(fā)展需求,提高了企業(yè)的經(jīng)濟(jì)和社會(huì)效益。

2 PLC 技術(shù)概述

當(dāng)下,PLC 技術(shù)在工業(yè)自動(dòng)化控制行業(yè)中已然成了主流的安全和完善的解決方案,為各種自動(dòng)化的設(shè)備提供了較為可靠的控制應(yīng)用。隨著技術(shù)的不斷進(jìn)步,這種技術(shù)在產(chǎn)品系列化,集成化方向上也邁出了研究的步伐,同時(shí)還通過網(wǎng)絡(luò)來實(shí)現(xiàn)數(shù)控的開放化,通過制定一定的標(biāo)準(zhǔn)使編程語言標(biāo)準(zhǔn)化。

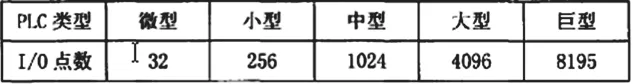

它在分類上簡單用下表的具體分類表示。按照I/0 點(diǎn)數(shù)我們把它可以分為微、小、中、大和巨型多種:

至于他的基本結(jié)構(gòu),一般可以分為整體式、模塊式以及混合式三種。它的工作原理分為輸入采樣,用戶程序執(zhí)行和輸出刷新這三個(gè)階段,每當(dāng)完成這三個(gè)程序就是一個(gè)掃描周期。它的掃描周期還包括自診斷和通訊等,也就是說一個(gè)掃描周期及等于一個(gè)自診斷、通訊和輸入采樣,輸出刷新等的所有時(shí)間的總和。現(xiàn)在它的這樣的工作原理已經(jīng)被各個(gè)行業(yè)所使用。

表1

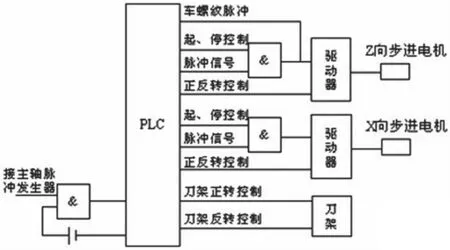

圖1

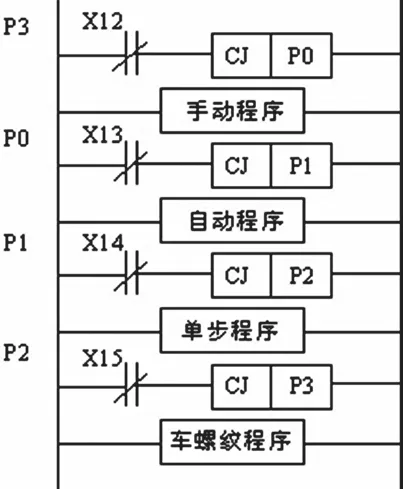

圖2

3 PLC 在機(jī)床改造中原理設(shè)計(jì)

從圖1 中我們分析并結(jié)合改造特點(diǎn)得出,伺服元件適合采用Z 向步進(jìn)電機(jī),同時(shí)實(shí)行開環(huán)控制系統(tǒng)。Z 向步進(jìn)電機(jī)采用脈沖當(dāng)量取0.01mm,X 向脈沖當(dāng)量取0.005mm。在選用PLC 的型號(hào)的時(shí)候最好選用晶體管輸出型的,開關(guān)量的輸入在13點(diǎn),開關(guān)量輸出也是11 點(diǎn)。驅(qū)動(dòng)步進(jìn)電機(jī)脈沖信號(hào)由編程產(chǎn)生,通過程序產(chǎn)生不同頻率脈沖實(shí)現(xiàn)變速。X、Z 向動(dòng)作可通過輸入手動(dòng)操作或程序自動(dòng)控制。車螺紋程序的脈沖信號(hào)由主軸脈沖發(fā)生器產(chǎn)生,通過與門電路接入PLC 輸入端,經(jīng)PLC 程序變頻得到所需導(dǎo)程的脈沖。刀架轉(zhuǎn)位、車刀進(jìn)、退可由手動(dòng)或自動(dòng)程序控制。

在程序結(jié)構(gòu)的設(shè)計(jì)上我們采用下面的總程序縮略圖來實(shí)現(xiàn)。如果合上X12,就要打開X13、X14、 X15,執(zhí)行手動(dòng)程序,如果是X12 斷開,X13 就會(huì)連上,程序跳過手動(dòng)程序,這個(gè)時(shí)候指針就會(huì)到P0 的地方,執(zhí)行自動(dòng)程序。

在控制方案的設(shè)計(jì)上我們采用把原控制的系統(tǒng)向新的控制系統(tǒng)提供信號(hào),同時(shí)新的控制系統(tǒng)向原控制系統(tǒng)提供機(jī)器啟動(dòng)信號(hào)。在做好上面的信號(hào)控制基礎(chǔ)上還要做好手動(dòng),自動(dòng)等的限位信號(hào)以及開關(guān)量輸出信號(hào)的控制。

在執(zhí)行手動(dòng)程序狀態(tài)的時(shí)候,我們先按照X0,Y1 接通,再按X2,輔助繼電器M0 接通。然后再次通過T63 計(jì)時(shí)及Y2觸點(diǎn)的組合,此時(shí)就會(huì)產(chǎn)生頻率為103/2i的脈沖信號(hào),同時(shí)驅(qū)動(dòng)Z 向快進(jìn)。當(dāng)按下X3 時(shí)(M0 斷開),M1 接通,M1 與定時(shí)器T32 組合使Y2 產(chǎn)生頻率為 103/2j 的脈沖(j>i),由Y2 輸出,實(shí)現(xiàn)工進(jìn)。按下X4時(shí),M0、Y3 同時(shí)接通,電機(jī)快速反轉(zhuǎn),實(shí)現(xiàn)快退的過程。

結(jié)語

就目前來說,機(jī)床的使用在我國機(jī)械制造行業(yè)或制造企業(yè)中應(yīng)用比較多,但隨著科學(xué)技術(shù)的不斷進(jìn)步,機(jī)床改造技術(shù)也在這些行業(yè)中得到了廣泛推廣。普遍實(shí)際使用的結(jié)果中可以總結(jié)得出:用較少的投資為企業(yè)提高生產(chǎn)效率,成為了提高效益的有效途徑。

像上文提到的PLC 在機(jī)床改造中的應(yīng)用,不但使機(jī)床的加工精度有所提高,同時(shí)一些人為的失誤造成的產(chǎn)品質(zhì)量問題也有所顯著降低,企業(yè)節(jié)約了成本,提高了經(jīng)濟(jì)效益。另外,PLC 技術(shù)能夠確保機(jī)床的準(zhǔn)確性合理性和快速便捷性,進(jìn)一步滿足了企業(yè)的實(shí)際生產(chǎn)需要,在控制的性能上,在組機(jī)的周期上,在硬件成本上等諸多方面所展現(xiàn)出的種種優(yōu)勢均為其他種類的工業(yè)控制產(chǎn)品所無法代替的。

可以說 PLC 技術(shù)是機(jī)床最為重要的控制系統(tǒng),可以說是直接關(guān)系到了數(shù)控設(shè)備是否正常地運(yùn)轉(zhuǎn),能夠全面地發(fā)揮出機(jī)床控制系統(tǒng)所具有的突出作用,并且還能為機(jī)床相關(guān)故障的診斷與故障維修提供更為全面的服務(wù)。

[1]徐志鵬.一種基于運(yùn)動(dòng)控制卡的數(shù)控專用機(jī)床[J].微計(jì)算機(jī)信息,2008(16).

[2]歐陽全會(huì),李英. C616 車床數(shù)控化改造思路[J].武漢交通職業(yè)學(xué)院學(xué)報(bào),2011(02).