翼閥出口段直徑變化對旋風分離器料腿-翼閥排料特性的影響

曹曉陽,鄧佑鮮,嚴超宇,魏耀東

(中國石油大學(北京)重質油國家重點實驗室,北京 102249)

翼閥出口段直徑變化對旋風分離器料腿-翼閥排料特性的影響

曹曉陽,鄧佑鮮,嚴超宇,魏耀東

(中國石油大學(北京)重質油國家重點實驗室,北京 102249)

在內徑為150 mm、高為5 000 mm的料腿-翼閥冷態實驗裝置上,以FCC平衡催化劑為實驗物料,在顆粒質量流率為0~50 kg/(m2·s)、負壓差為0~10 kPa的條件下,考察了翼閥出口段直徑變化對料腿-翼閥排料特性的影響。結果表明:翼閥的排料存在兩種形式,即連續式和間歇式排料;與無縮徑的料腿-翼閥系統相比,縮徑下料腿-翼閥系統在排料形式、軸向壓力以及閥板張角等方面都存在很大的不同,在相同操作條件下,縮徑下料腿-翼閥系統的閥板張角均小于無縮徑下的閥板張角。

旋風分離器 料腿 翼閥 排料特性

催化裂化裝置中旋風分離器的分離性能與其料腿-翼閥的排料過程密切相關。翼閥的主要作用是鎖氣排料,即旋風分離器捕集的顆粒通過料腿傳遞到翼閥并向下排出,而氣體不能上竄進入料腿[1]。上竄的氣體所形成的漏風使旋風分離器的分離效率下降[2],并導致翼閥閥板出現沖蝕磨損[3]。近年來,人們對旋風分離器料腿內的流態特性和排料方式進行了實驗測量及研究,Wang等[4]運用電容層析技術(ECT)考察了旋風分離器料腿內不同位置處的氣-固流型的動態行為,得出旋風分離器料腿內的濃度分布具有一定的周期性變化;張峰等[5]測量了旋風分離器料腿內的動態壓力信號與流態的關系,并分析了壓力脈動的傳遞性;Smolders等[6]根據實驗結果將翼閥排料流態劃分為傾卸式、滴流式以及堵塞狀態;劉人鋒等[3]對翼閥的排料形式進行了實驗研究,觀察排料狀態并將其劃分為連續式滴流狀和周期性節涌狀兩種排料方式;Karri等[7]的分析結果表明,翼閥系統的閥板質量、有無松動風、是否浸沒在流化床中等對翼閥內的流態特性和下料方式有重要影響。但是前人并沒有對翼閥出口段直徑變化對料腿-翼閥排料特性的影響進行實驗研究及討論。

本課題在內徑為150 mm、高為5 000 mm的料腿-翼閥實驗裝置上,在常規翼閥閥體內安裝內構件,使閥體和閥口的流通截面的內徑減小,以達到減少翼閥出口段直徑的目的,并在不同顆粒質量流率和負壓差條件下,研究其對料腿-翼閥系統排料特性的影響,測量料腿軸向不同高度的動態壓力以及閥板張角,分析翼閥出口段直徑變化對翼閥排料特性的影響,以便為料腿-翼閥系統的穩定操作和設計提供參考。

1 實驗裝置及測量方法

1.1 實驗裝置

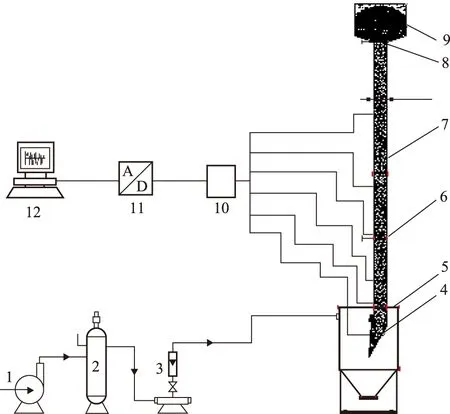

實驗裝置如圖1所示。氣體經壓縮機加壓后進入緩沖罐,穩壓后的氣體經流量計通入氣箱形成一定的負壓差,顆粒由上方料斗進入旋風分離器料腿,順著重力場逆壓力梯度向下流動,顆粒流至料腿底部翼閥處,推開閥板進行排料。實驗中所使用的顆粒為FCC平衡催化劑,平均粒徑為67μm,堆密度為940 kg/m3,顆粒密度為1 520 kg/m3。

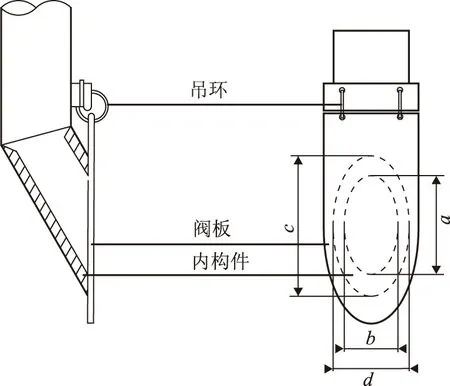

為了便于觀察料腿的排料流態和閥板張角,整個實驗裝置除翼閥的閥板和吊環部分用碳鋼制造外,其余部分均由有機玻璃制造。翼閥閥板的安裝傾斜角度為5°,氣箱箱體上標有角度線,以便更好地觀察翼閥閥板的張開角度。圖2為改變翼閥出口段直徑的示意圖,其中a=205 mm,b=100 mm,c=320 mm,d=150 mm,縮徑材料均使用有機玻璃,安裝時要保證閥板與閥口緊密貼合,以達到密封的目的。

圖1 實驗裝置示意1—壓縮機; 2—緩沖罐; 3—流量計; 4—翼閥; 5—氣箱;6—蝶閥; 7—料腿; 8—蝶閥; 9—料斗; 10—放大器;11—A/D轉換器; 12—計算機

圖2 改變翼閥出口段直徑的示意圖

1.2 測量方法

實驗中的主要控制參數是顆粒質量流率(Gs)和氣箱內外的負壓差(ΔP)。其中氣箱內外的負壓差是通過U型管來測量,而顆粒質量流率由料斗底部的蝶閥進行調節,通過關閉料腿中部的蝶閥計量料腿內顆粒堆積一定高度所用的時間進行測定。

將翼閥閥板最低點定義為基線,壓力測量點距基線的高度分別為0.3,0.9,1.4,2.1,2.7,3.3 m。采用動態壓力傳感器記錄壓力的變化,其量程為0~0.03 MPa,靈敏度為25 Pa/mV,采樣頻率為100 Hz,采樣時間為300 s, 實驗的負壓差范圍在0~10 kPa,顆粒質量流率范圍在0~50 kg/(m2·s)。為消除噪聲的干擾,所有實驗數據均經過平滑濾波。

2 結果與討論

2.1 實驗現象

通過改變顆粒質量流率和氣箱內外的負壓差,觀察到料腿-翼閥系統存在兩種排料方式,即連續式股狀排料和間歇式排料,如圖3所示。

連續式股狀排料:料腿內催化劑顆粒呈雨狀下落,連續地從閥板排出,呈稀相排料形式,閥板一直處于開啟狀態,但存在較大的擺動,主要是顆粒呈股狀從閥板排出所致。

間歇式排料:由于負壓差較大和閥板傾斜,開始時閥板呈閉合狀態,料腿內的催化劑顆粒不能推開閥板排料,堆積在料腿底部,在料封達到一定高度即蓄壓足夠大時,閥板張開排料,此時料封高度還會繼續增高,當增大到某一值時,催化劑顆粒呈涌狀從閥口排出,料封高度迅速降低直至消失,隨后在負壓差的作用下閥板閉合,完成一次排料。

圖3 翼閥的兩種排料狀態

2.2 軸向壓力和壓力梯度分布

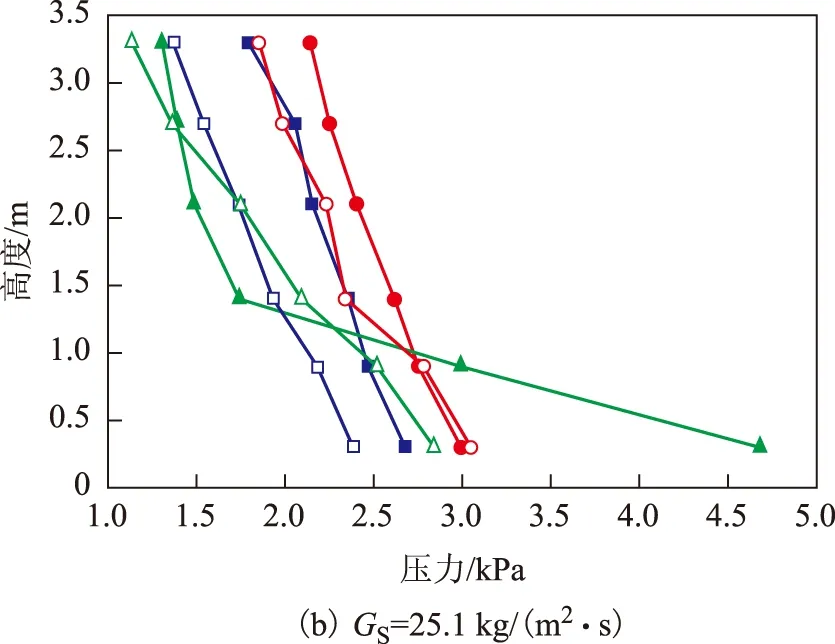

圖4為GS分別為9.2 kg/(m2·s)和25.1 kg/(m2·s)時,在不同負壓差條件下,料腿軸向不同高度截面上的壓力分布曲線。從圖中曲線能辨別出料腿-翼閥系統的排料方式,當軸向壓力分布曲線類似一條斜線時,排料為連續式;當軸向壓力分布曲線存在明顯的轉折點時,排料為間歇式,上述變化均能用于辨別無縮徑和縮徑下料腿-翼閥系統的不同排料方式。

從圖4可以看出:當GS為9.2 kg/(m2·s)、ΔP為4 kPa時,縮徑下料腿-翼閥系統的軸向壓力較大,主要是由于此時排料為連續式,閥板處于常開狀態,箱體內高壓氣體會竄入料腿內,導致軸向壓力較大;而當GS為9.2 kg/(m2·s)、ΔP為7 kPa時,其多個測點的壓力很小,主要是此時排料為間歇式,底部形成一定的料封高度,箱體內的高壓氣體并不能竄入,導致底部測點壓力較大,其余測點壓力較小。造成軸向壓力曲線不同是由于料腿-翼閥系統內排料狀態發生變化所致。

■—4 kPa,縮徑; ●—7 kPa,縮徑;□—4 kPa,無變徑; ○—7 kPa,無變徑

圖4 不同負壓差下靜壓力沿料腿軸向的分布■—3 kPa,縮徑; ●—4 kPa,縮徑; ▲—5 kPa,縮徑;□—3 kPa,無變徑; ○—4 kPa,無變徑; △—5 kPa,無變徑

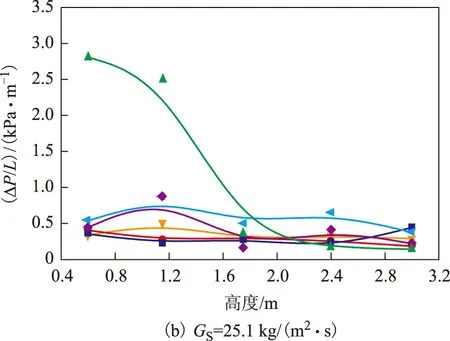

圖5為質量流率相同時,不同負壓差下料腿-翼閥系統的軸向壓力梯度分布曲線。壓力梯度(ΔPL)由相鄰測點的壓差與其距離相除獲得。從圖5可明顯地看出,其中存在兩種不同的曲線形式,一種為拋物線形,另一種為類似直線形。通過實驗觀察和視頻錄像發現:當軸向壓力梯度曲線呈拋物線形時,料腿-翼閥的排料為連續式;而軸向壓力梯度曲線呈類似直線形時,料腿-翼閥的排料為間歇式。從軸向壓力梯度分布曲線來看,縮徑與無縮徑下料腿-翼閥排料均符合上述情況。

■—4 kPa,縮徑; ●—7 kPa,縮徑;▲—4 kPa,無縮徑; ,無縮徑

圖5 不同負壓差下壓力梯度沿料腿軸向的分布■—3 kPa,縮徑; ●—4 kPa,縮徑; ▲—5 kPa,縮徑;,無縮徑; ◆—4 kPa,無縮徑; ,無縮徑

2.3 動態壓力測量

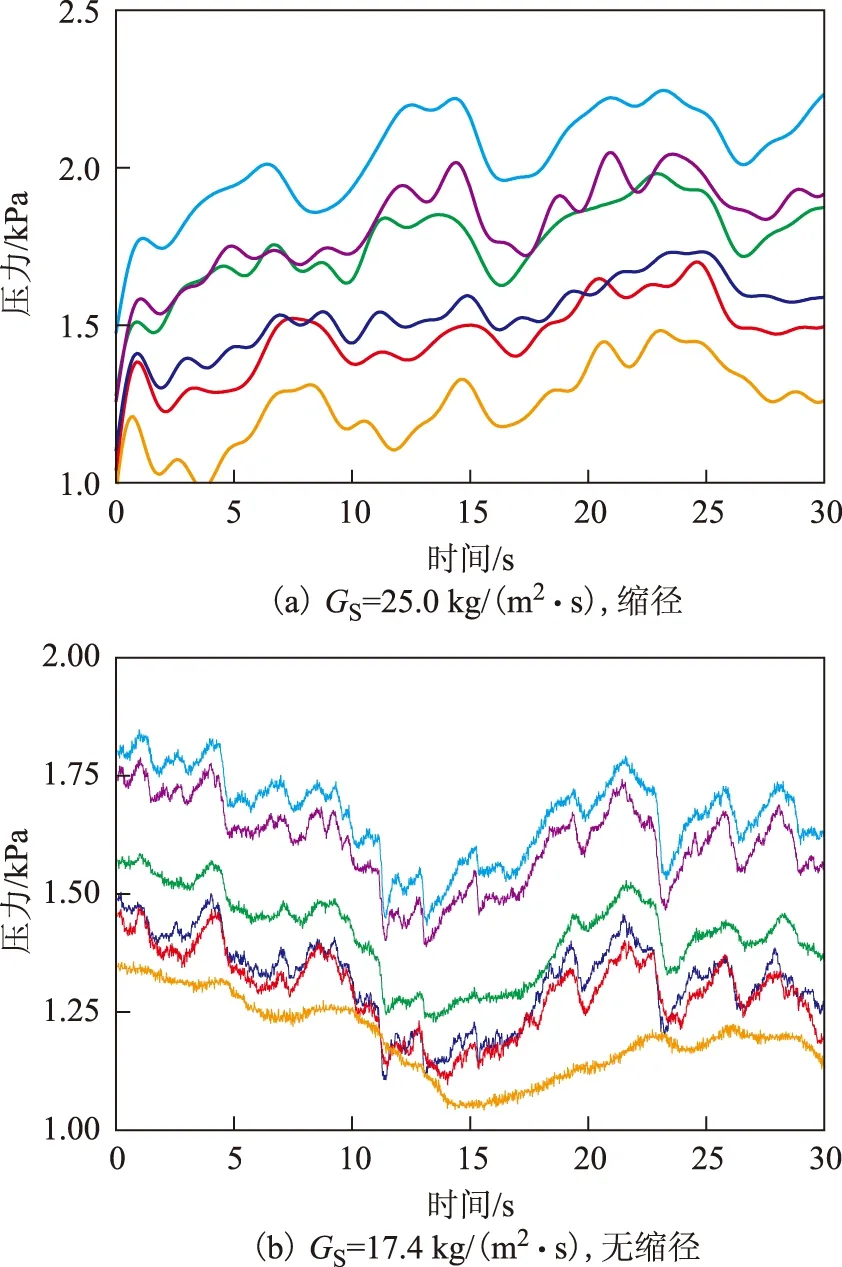

2.3.1 連續式排料 ΔP為2.1 kPa、GS分別為25.0 kg/(m2·s)和17.4 kg/(m2·s)時有無縮徑下料腿-翼閥系統的軸向動態壓力曲線見圖6。從圖6可以看出:無縮徑下,壓力脈動曲線是一種低幅值的波動曲線,沿軸向向下具有一致性,而且壓力脈動也逐漸增大,動態壓力曲線波動的幅值約為0.5 kPa;而縮徑下,壓力脈動曲線波動的幅值增大,約為1.0 kPa,壓力脈動沿軸向向下逐漸變強。造成此種現象的原因是,縮徑后導致底部排料約束增強,氣固兩相作用加劇,料腿-翼閥系統的排料方式發生變化,催化劑顆粒呈股狀連續地從閥口排出,閥板的擺動幅度較大,因此壓力波動的幅度較大。

圖6 連續式排料下料腿-翼閥系統的軸向動態壓力曲線高度/m: —0.3; —0.9; —1.4; —2.1; —2.7; —3.3

2.3.2 壓力脈動的標準偏差分析 為描述壓力脈動的強度,對不同測量點進行壓力脈動的標準偏差分析[8-9]。標準偏差可以用于表征壓力脈動的強度。

(1)

則任意一個測量點的壓力標準偏差Sd為:

(2)

式中,N為采樣數據個數。

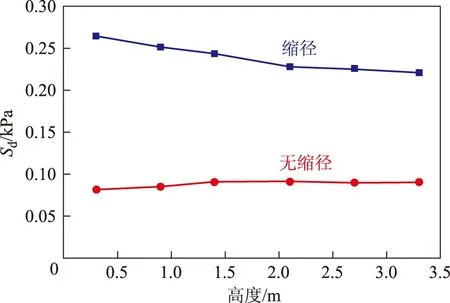

圖7是ΔP為2.1 kPa、GS為17.4 kg/(m2·s)時料腿-翼閥系統軸向動態壓力的標準偏差與軸向高度的關系。從圖7可以看出:在縮徑的情況下,各測量點的標準偏差沿軸向逐漸減少,但基本維持在0.25 kPa左右;而在無縮徑的情況下,各測量點的標準偏差基本恒定,維持在0.09 kPa左右。從兩者的標準偏差可知,縮徑情況下,壓力脈動曲線的波動更加劇烈,偏離平均值更大;而無縮徑時,壓力脈動曲線的波動更加平緩,偏離平均值更小。

圖7 壓力脈動的標準偏差與軸向高度的關系

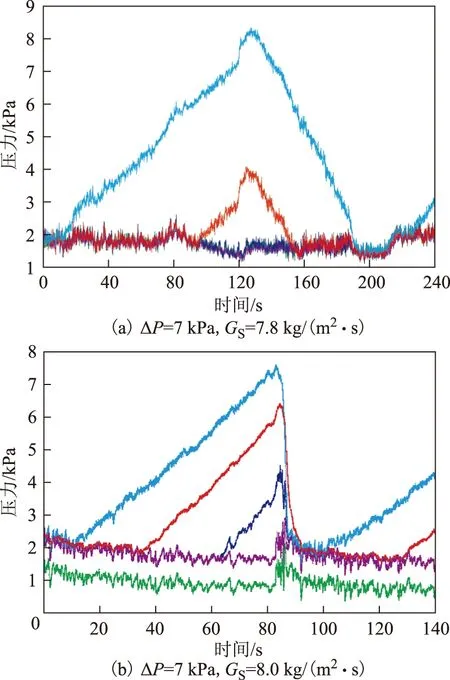

2.3.3 歇式排料 圖8(a)是GS為7.8 kg/(m2·s)、ΔP為7.0 kPa時料腿-翼閥系統的不同軸向位置處的壓力脈動曲線,排料表現為間歇式排料。動態壓力曲線主要存在兩種變化:在前半部分內,料腿最底端的兩個壓力測點的脈動曲線不同于其余4個壓力測點,主要是初始階段閥板關閉,催化劑顆粒在料腿底部堆積形成密相床所致。當顆粒累積到一定量、對閥板施加的力足以推開閥板時,開始排料且閥板張開一定角度,因此底部兩個測點的壓力曲線先是逐漸增大,隨著料封高度的增加,排料會快速轉變為節涌狀下料,壓力曲線迅速下降,料封高度隨之消失,翼閥排料轉變為滴流式排料,壓力脈動曲線波動不大,呈現高頻低幅值脈動,最終在負壓差的作用下,閥板慢慢閉合,完成一次排料。圖8(b)是劉人鋒等[3]在無縮徑料腿-翼閥系統中觀察到的間歇式周期排料狀況,其動態壓力曲線呈鋸齒狀,說明其呈周期性變化。壓力上升段對應密相床料位累積段,而壓力陡降段對應節涌狀排料段,無縮徑下料腿-翼閥的累積排料速度更快,所用時間明顯縮短。

圖8 間歇式排料下料腿-翼閥系統的軸向動態壓力曲線高度/m: —0.3; —0.9; —1.4; —2.1; —2.7

2.4 閥板的張角

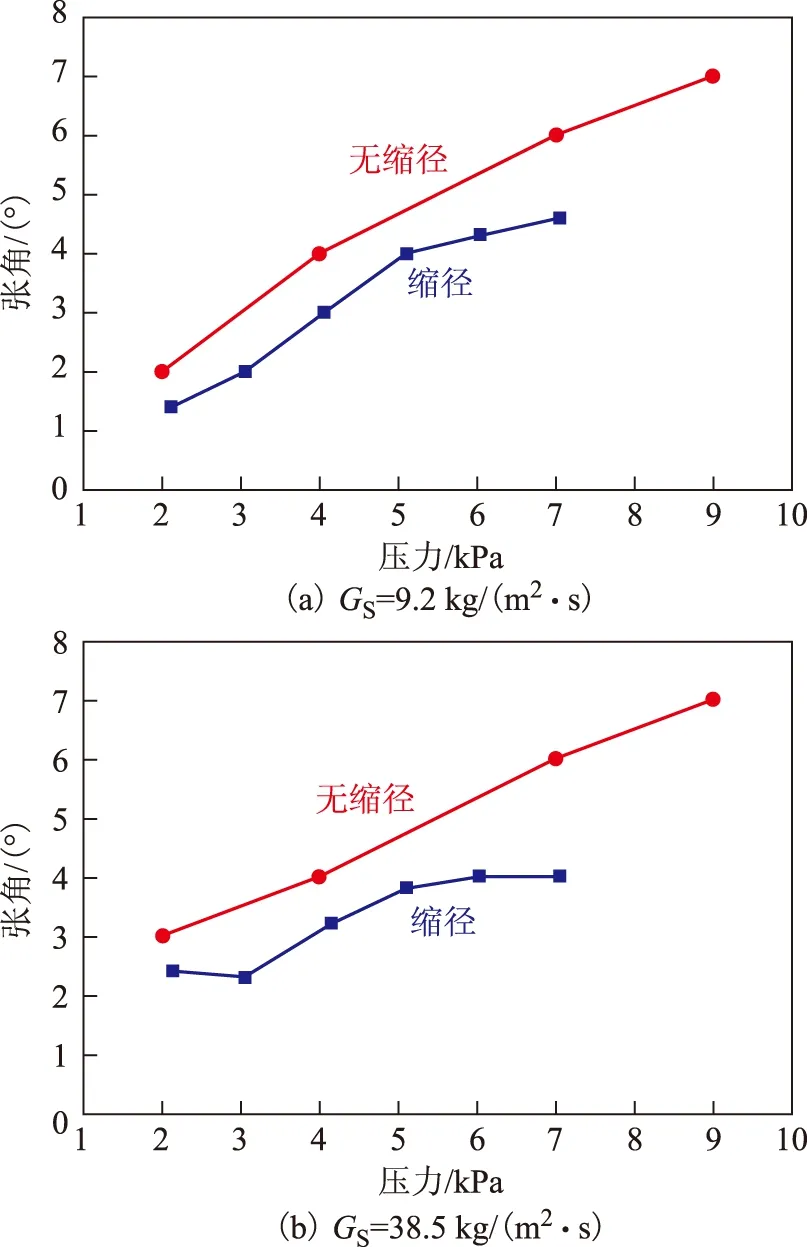

GS分別為9.2 kg/(m2·s)和38.5 kg/(m2·s)時翼閥閥板的張角隨負壓差的變化見圖9,圖中的張角是指閥板擺動過程中的最大張角。從圖9可以看出,閥板張角隨著負壓差的增加而增大。其原因是:質量流率較小且負壓差較小時,催化劑顆粒容易沖開閥板;而當負壓差較大時,氣體作用在閥板上的力增大,而顆粒的沖力基本不變,最終在料腿底部堆積,形成一定的料封高度后,閥板隨即打開,由于排料量較大,導致閥板張角變大。從圖9還可以看出,縮徑下閥板張角均小于無縮徑下閥板張角,主要是加入內構件所致。

圖9 翼閥閥板的張角隨負壓差的變化

加入直筒型內構件后導致出口段直徑減小,閥口處的流通面積減小,底部排料的約束力增強,從而導致在恒定的負壓差下,要想推開閥板進行排料,料腿內的料封高度必須大于無縮徑下料腿-翼閥系統的料封高度。從力學角度分析可知,將翼閥吊環處設為支點,在翼閥出口段直徑減小的情況下,閥板內側表面與閥口內顆粒接觸的面積減小,在相同的料腿顆粒料封高度下,顆粒推動閥板所產生的力矩小于無縮徑下料腿-翼閥系統中顆粒沖擊閥板的力矩,所以若要推開翼閥進行排料,就需要更高的顆粒料封高度。縮徑下閥板的張角小于無縮徑下閥板的張角,這也可以從力學角度進行分析,即顆粒沖擊閥板所產生的力矩小于無縮徑下料腿-翼閥系統所產生的力矩,造成張角小于后者;還有一個原因是翼閥出口段直徑減小后導致顆粒流通面積減小,但是翼閥卻仍然使用未縮徑時的翼閥閥板,此時翼閥閥板對閥口施加的作用力較大,與縮徑的閥口并不匹配,也會造成張角變小。為了減少閥板對閥口的作用力,可以從以下兩個方面進行調節:一是選用質量較輕的閥板來進行匹配;二是將翼閥閥板的安裝角度調小。

3 結 論

(1) 在縮徑下料腿-翼閥系統中存在兩種排料方式:一種是連續式股狀排料,料腿內催化劑顆粒流動呈雨狀下落,催化劑顆粒連續從閥板排出,呈稀相排料形式,閥板一直處在開啟狀態,但存在較大的擺動;另一種是間歇式排料,初始閥板閉合,累積料封,形成初始蓄壓,隨后閥板張開排料,呈密相排料形式,料封高度消失,閥板張角逐漸減少并最終閉合。

(2) 從動態壓力曲線能分辨兩種排料方式,連續式排料的動態壓力曲線呈低頻高幅值脈動,沿軸向向下具有相似性;而間歇式排料的動態壓力曲線卻不同于前者,由于一開始形成密相床排料,底部測點的壓力逐漸增大,當轉變為連續排料時,動態壓力曲線呈高頻低幅值波動,沿軸向向下具有相似性。

(3) 在相同操作條件下,縮徑下料腿-翼閥系統的閥板張角均小于無縮徑下的閥板張角。

[1] 陳俊武.催化裂化工藝與工程[M].2版.北京:中國石化出版社,2005:754-760

[2] 郭大江,朱治平,劉志成,等.竄氣對旋風分離器性能影響的實驗研究和數值模擬[J].鍋爐技術,2010,41(2):38-42

[3] 劉人鋒,劉曉欣,王仲霞,等.FCC沉降器旋風分離器翼閥磨損實驗分析[J].煉油技術與工程,2013,43(12):38-41

[4] Wang S J,Geldart D,Beck M S,et al.A behaviour of a catalyst powder flowing down in a dipleg[J].Chemical Engineering Journal,2000,77(1):51-56

[5] 張峰,胡小康,陳建義,等.負壓差立管下料過程壓力脈動的傳遞性實驗與分析[J].高校化學工程學報,2012,26(3):382-387

[6] Smolders K,Geldart D,Baeyens J.The physical models of cyclone diplegs in fluidized beds[J].Chinese Journal of Chemical Engineering,2001,9(4):337-347

[7] Karri S B R,Knowlton T M.Effect of aeration on the operation of cyclone diplegs fitted with trickle valves[J].Industrial & Engineering Chemistry Research,2004,43(18):5783-5789

[9] He Honghao,Lu Xiaofeng,Shuang Wei,et al.Statistical and frequency analysis of the pressure fluctuation in a fluidized bed of non-spherical particles[J].Particuology,2014,16:178-186

EFFECT OF OUTLET DIAMETER OF TRICKLE VALVE ON DISCHARGE CHARACTERISTICS OF CYCLONE DIPLEG-TRICKLE VALVE

Cao Xiaoyang, Deng Youxian, Yan Chaoyu, Wei Yaodong

(StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Beijing102249)

A cold model experiment was conducted in a cyclone dipleg with 150 mm inner diameter and 5 000 mm high fitted with trickle valve. FCC equilibrium catalyst was used as experimental materials. The effect of outlet inner diameter on the discharge characteristics of cyclone dipleg with trickle valve under the conditions of solid mass flux (Gs) of 0—50 kg/(m2·s) and negative pressure difference (ΔP) of 0—10 kPa was investigated. The experimental results show that there are two types of discharges, i.e. continuous discharge and intermittent discharge. The discharge forms, axial pressures and flapper plate opening angle were affected by changes of ID of trickle valve outlet, compared with conventional cyclone dipleg-trickle valve. Under the same operating conditions, the flapper plate opening angles of the cyclone dipleg-trickle valve with smaller ID of outlet pipe are all less than the case with larger ID of trickle valve outlet.

cyclone separator; dipleg; trickle valve; discharge characteristics

2015-05-06; 修改稿收到日期: 2015-06-20。

曹曉陽,碩士研究生,化工過程機械專業。

嚴超宇,E-mail:yanchaoyu@sina.com。

國家自然科學基金項目(21176250);中國石油大學(北京)基本科研基金項目(KYJJ2012-03-13);中國石油大學(北京)科研基金資助項目(2462015YQ0301)。參加本工作的還有周發戚、陳勇。