連續液相柴油加氫裝置的能耗優勢分析

董曉猛,黃寶才,范宜俊,李桂軍

(中國石化安慶分公司,安徽 安慶 246001)

連續液相柴油加氫裝置的能耗優勢分析

董曉猛,黃寶才,范宜俊,李桂軍

(中國石化安慶分公司,安徽 安慶 246001)

將中國石化安慶分公司2.2 Mt/a連續液相柴油加氫裝置能耗與裝置設計值和傳統滴流床工藝能耗進行了對比分析,結果表明,采用具有中國石化自主知識產權的柴油液相循環加氫技術,具有傳統滴流床工藝無法比擬的低能耗優勢。

連續液相 柴油加氫 能耗

隨著環保法規的日益嚴格和人們環保意識的增強,世界各國對車用柴油質量要求越來越嚴格。歐盟已從2009年開始實施EN590:2099(簡稱歐Ⅴ)排放標準,要求柴油硫質量分數小于10 μg/g[1]。我國自2010年1月1日開始在全國范圍內實施國Ⅲ排放標準,要求柴油硫質量分數小于350 μg/g[2],2015年1月1日開始在全國范圍內實施國Ⅳ排放標準,要求柴油硫質量分數小于50 μg/g[3],目前國標委明確了在2016年底全國強制實施國Ⅴ排放標準。隨著柴油質量升級步伐的不斷加快,市場對超低硫清潔柴油需求將不斷增加。為此,中國石化安慶分公司(簡稱安慶分公司)新建了一套2.2 Mt/a柴油加氫裝置,設計以直餾柴油和焦化柴油為原料,在高溫高壓、氫氣以及催化劑的作用下脫除原料中的硫、氮等雜質,生產滿足國Ⅳ排放標準的清潔柴油產品。該裝置采用中國石化石油化工科學研究院、中國石化工程建設有限公司、中國石化石家莊煉化分公司和安慶分公司聯合開發的連續液相柴油加氫(SLPH)技術[4]以及柴油超深度加氫脫硫RS-2000催化劑[5]。

安慶分公司2.2 Mt/a連續液相柴油加氫裝置于2013年1月30日建成正式中交,9月一次開車成功并生產出合格的柴油產品。2014年2月18日至2月20日進行生產滿足國Ⅳ排放標準柴油的技術標定。本文主要對該連續液相柴油加氫裝置的能耗優勢進行分析。

1 連續液相柴油加氫裝置的工藝流程及節能措施

1.1 工藝流程

連續液相柴油加氫裝置工藝流程示意見圖1。混合原料油經過過濾、預熱、升壓后與新氫混合,再經加熱爐升溫后,與循環油混合,一起自下而上進入反應器進行加氫脫硫、脫氮等精制反應。從反應器出來的反應產物直接進入熱高壓汽提分離器(熱高分)進行氣液分離,從熱高分頂部出來的氣相組分經冷卻后進入冷低壓分離器(冷低分)進行氣液分離,得到冷低分油和冷低分氣。從熱高分底部出來的液相組分中的一部分經循環油泵升壓后進入反應器,另一部分冷卻至220 ℃后進入熱低分進行閃蒸分離,得到熱低分油和熱低分氣。熱低分氣經冷卻后與冷低分氣一起去低分氣脫硫裝置。熱低分油與冷低分油混合后進入產品分餾塔,得到粗石腦油和柴油。

1.2 節能措施

對連續液相柴油加氫裝置采取的主要節能措施包括6個方面:①采用循環液相加氫新工藝,取消了傳統滴流床技術中的高壓循環氫系統;新增了低揚程的循環油泵,減少了高壓蒸汽消耗;反應進料加熱爐出口汽化率低,降低了燃料氣消耗和加熱爐負荷。②優化換熱流程,合理利用熱源,降低加熱爐出入口溫差;合理利用裝置熱量為氣體分離裝置提供熱源;利用雙殼程高效換熱器,減小冷熱流換熱溫差,提高換熱效率,節省換熱面積。③加熱爐設置余熱回收系統,回收煙氣余熱。④利用蒸汽發生器回收多余熱量。⑤需冷卻的物料及產品盡量選用空氣冷卻器,以節省用水。⑥新氫壓縮機采用無級調量系統,部分流量變化較大的泵、加熱爐引風機和鼓風機、空氣冷卻器采用變頻控制,節省電耗。

圖1 連續液相柴油加氫裝置工藝流程示意

2 連續液相加氫技術與傳統滴流床技術的異同點

傳統滴流床加氫技術與連續液相加氫技術分餾流程相同,不同點見表1。從表1可以看出,兩種技術主要有兩方面不同:第一,連續液相加氫技術取消了高壓循環氫系統,節省了循環氫壓縮機相關的蒸汽、電能等消耗;同時,注水和氣體脫硫系統相應由高壓變為低壓,電耗大幅度降低;新增的循環油泵雖然流量大,但揚程低,電耗相對較小;

表1 連續液相加氫技術與傳統滴流床技術的不同點

第二,反應器入口溫度通過高溫循環油與加熱爐出口物料直接混合,熱量利用效率高,消除了傳統滴流床技術靠換熱器加熱所帶來的換熱器熱效率的問題。

3 能耗分析

3.1 連續液相加氫裝置與傳統滴流床加氫裝置能耗的對比分析

為了進一步比較連續液相加氫裝置在降低能耗方面的優勢,將安慶分公司現有1.0 Mt/a傳統滴流床柴油加氫裝置與2.2 Mt/a連續液相加氫裝置的能耗組成進行了對比分析,結果見表2,其中1.0 Mt/a柴油加氫裝置能耗數據取自2013年5月標定數據。安慶分公司現有1.0 Mt/a傳統滴流床柴油加氫裝置設計加工催化裂化、焦化、催化裂解等二次加工柴油和直餾柴油,生產滿足國Ⅲ排放標準的柴油產品,該裝置可作為傳統滴流床柴油加氫裝置的代表。

從表2可以看出,安慶分公司2.2 Mt/a連續液相柴油加氫裝置的循環水消耗量為879 t/h,折合能耗為13.79 MJ/t,1.0 Mt/a傳統滴流床柴油加氫裝置循環水消耗量為837 t/h,折合能耗為28.42 MJ/t,雖然連續液相加氫裝置的加工負荷為傳統滴流床加氫裝置的213%,但循環水消耗量卻只相差了42 t/h,實際上2.2 Mt/a連續液相柴油加氫裝置的循環水設計消耗量為519 t/h,由于施工單位將緊急放空冷卻器循環水接為一級循環水,而設計為新氫機接二級循環水,使得循環水的消耗量增加了360 t/h,剔除此因素后連續液相柴油加氫裝置的循環水消耗折合能耗為8.36 MJ/t,遠低于傳統滴流床的28.42 MJ/t。這主要是由于一方面滴流床加氫裝置的循環氫壓縮機采用1.3 MPa蒸汽冷凝式透平,需要消耗大量的循環水,另一方面傳統滴流床技術的低分氣需要水冷卻后才能進入循環氫壓縮機循環使用。此外,新建的連續液相加氫裝置采用了較多的空氣冷卻器,減少了循環水消耗。

表2 連續液相加氫裝置與傳統滴流床加氫裝置能耗對比

1) 2.2 Mt/a連續液相加氫裝置與1.0 Mt/a傳統滴流床加氫裝置的差值。

連續液相柴油加氫裝置的除氧水消耗量為15.81 t/h,折合能耗為23.41 MJ/t;傳統滴流床柴油加氫裝置除氧水消耗量為2.87 t/h,折合能耗為8.78 MJ/t,液相柴油加氫裝置的能耗比傳統滴流床柴油加氫裝置高14.63 MJ/t,主要原因是由于連續液相加氫裝置利用蒸汽發生器生產低壓蒸汽需要消耗除氧水以回收多余的熱量。

液相柴油加氫裝置生產1.3 MPa蒸汽13.44 t/h,折合能耗為-162.60 MJ/t,而傳統滴流床柴油加氫裝置要消耗4.88 t/h的1.3 MPa蒸汽,折合能耗為125.82 MJ/t,液相柴油加氫裝置的能耗比傳統滴流床柴油加氫裝置低288.42 MJ/t。這主要是由于傳統滴流床技術中,循環氫壓縮機需要消耗5 t/h的1.3 MPa蒸汽。

液相柴油加氫裝置的電消耗量為4 140 kWh,折合能耗為151.73 MJ/t,傳統滴流床柴油加氫裝置電消耗量為2 151 kWh,折合能耗為168.04 MJ/t,液相柴油加氫裝置的能耗比傳統滴流床柴油加氫裝置低16.3 MJ/t。液相加氫裝置雖然增加了兩臺循環油泵,但由于揚程小,且由于對部分流量變化大的設備增加了變頻控制措施,電耗有較大幅度降低。

液相柴油加氫裝置的燃料氣消耗量為1.730 t/h,折合能耗為238.26 MJ/t,傳統滴流床柴油加氫裝置燃料氣消耗量為0.215 t/h,折合能耗為69.39 MJ/t。主要原因是傳統滴流床加氫裝置的分餾塔塔底熱源采用蒸汽汽提方式汽提H2S,而液相加氫裝置為了克服蒸汽汽提導致柴油產品帶微量水的問題,塔底熱源采用加熱爐,增加了燃料消耗;另一方面,傳統加氫裝置是按滿足國Ⅲ柴油排放標準生產硫質量分數小于350 μg/g的柴油,加熱爐出口溫度僅為297 ℃,而液相加氫裝置是按滿足國Ⅳ排放標準生產硫質量分數小于50 μg/g的柴油,加熱爐出口溫度達353 ℃,兩者相差了46 ℃,但由于液相加氫裝置優化了換熱流程,實際上反應加熱爐消耗燃料只有0.48 t/h, 折合能耗為66.88 MJ/t,仍然比傳統滴流床裝置低2.51 MJ/t。

上述對比分析結果表明,與傳統滴流床加氫裝置相比,連續液相加氫裝置最主要是節省了蒸汽消耗,同時工藝流程優化和變頻等節能措施的使用進一步降低了電耗、充分利用了低溫熱;但增加了新鮮水消耗和分餾爐的燃料氣消耗。總體上能耗降低了42%,降低幅度顯著。

3.2 連續液相加氫裝置標定能耗與設計能耗的對比分析

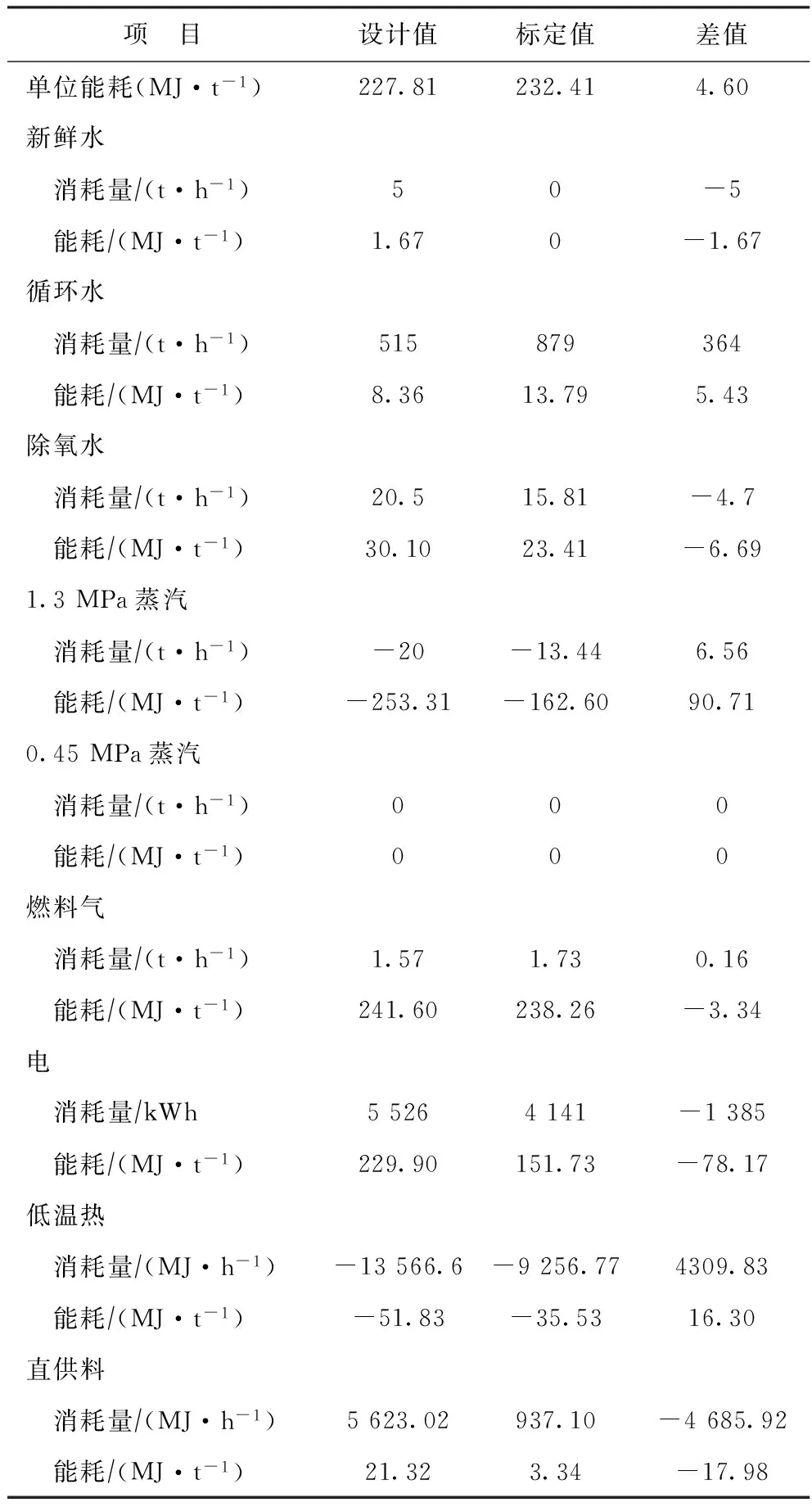

2014年2月18—20日進行裝置標定,標定期間能耗見表3。從表3可以看出,柴油加氫裝置標定總能耗為232.41 MJ/t,略高于設計能耗(227.81 MJ/t)。這主要是由于標定期間,柴油原料為來自于罐區的冷進料,如果采用設計的熱供料,根據測算預計能耗能進一步降低到167.2 MJ/t。

表3 連續液相加氫裝置標定能耗

標定期間裝置循環水消耗量為879 t/h,設計值為515 t/h,標定值比設計值高364 t/h,折合能耗為5.43 MJ/t。循環水量增加的主要原因是緊急放空冷卻器循環水設計為新氫機為二級循環水,而實際為一級循環水。

標定期間裝置1.3 MPa蒸汽發生器產生蒸汽13.44 t/h,設計值為20 t/h,標定值比設計值低6.56 t/h,折合能耗為90.71 MJ/t。主要原因是原料進料溫度低,設計進料溫度為90 ℃,標定期間原料進料溫度僅為65 ℃,為了保證兩臺加熱爐的燃燒均勻,蒸汽發生器低負荷運轉,將更多的熱量轉移至原料油預熱,從而減少了蒸汽產量。另外從熱高壓分離器到反應器的循環油泵進出口閥門法蘭處臨時設置了蒸汽保護,增加了蒸汽消耗量約2 t/h。

標定期間的燃料氣耗量為1.73 t/h,設計值為1.57 t/h,標定值比設計值高0.16 t/h,折合能耗為3.34 MJ/t。這一方面是由于標定期間原料的進料溫度低,另一方面燃料氣的熱值低于設計燃料氣熱值。

標定期間用電量為4 141 kWh,設計值為5 526 kWh,標定值比設計值低1 385 kWh,折合能耗為78.17 MJ/t。標定值比設計值低的主要原因是新氫機采用無級調量運行,加熱爐的鼓風機和引風機采用變頻運行,精確控制各空氣冷卻器冷后溫度,同時循環泵的循環比控制在1.5,低于設計循環比2.0。

標定期間外送低溫熱9 256.77 MJ/h,設計值為13 566.6 MJ/h,標定值比設計值低4 309.83 MJ/h。設計的柴油產品低溫熱供給氣體分離裝置,溫度由137.5 ℃降至110 ℃,而標定期間柴油產品溫度由131 ℃降至107 ℃。這主要是由于對產品分餾塔采取了降壓降溫操作,設計分餾塔的操作壓力為0.2 MPa,塔底溫度為300 ℃,而實際操作壓力為0.16 MPa,塔底溫度為285 ℃,塔底溫度的下降必然會導致副產1.3 MPa蒸汽量的下降,外供低溫熱量減少。

標定期間直供料熱量為937.10 MJ/h,設計值為5 623.02 MJ/h,直供料熱量比設計值低4 685.92 MJ/h,這主要與進料溫度偏低有關。

4 結 論

安慶分公司連續液相柴油加氫裝置的標定結果表明,裝置設計合理,能耗僅為232.41 MJ/t,略高于設計能耗(227.81 MJ/t),如果裝置按照設計全部為熱進料,則運行能耗將低于設計值。連續液相柴油加氫裝置由于采用循環液相加氫新工藝,取消了傳統滴流床技術中的高壓循環氫系統,能耗遠低于傳統滴流床工藝400.86 MJ/t的平均能耗水平,能耗降低了42%,具有顯著的低能耗優勢。

[1] EN 590:2009.Automotive Fuels-Diesel-Requirements and Test Methods[S].2009

[2] GB 19147—2009.車用柴油[S].2009

[3] GB 19147—2013.車用柴油[S].2013

[4] 郝振岐,梁文萍,肖俊泉,等.柴油液相循環加氫技術的工業應用[J].石油煉制與化工,2013,44(12):20-22

[5] 葉立峰,楊勇,吳遠明,等.RS-2000催化劑在中國石化鎮海煉化分公司柴油加氫裝置的工業應用[J].石油煉制與化工,2013,44(6):49-52

ADVANTAGE OF CONTINUOUS LIQUID PHASE DIESEL HYDROGENATION IN ENERGY CONSUMPTION

Dong Xiaomeng, Huang Baocai, Fan Yijun, Li Guijun

(SINOPEC Anqing Branch Company,Anqing,Anhui 246001)

The advantages in energy consumption of continuous liquid phase diesel hydrogenation technology developed by SINOPEC with own intellectual property rights were analyzed. The results show that continuous liquid phase diesel hydrogenation technology has an incomparable advantage in low energy consumption over traditional trickle bed process.

continuous liquid phase; diesel hydrogenation; energy consumption

2014-12-16; 修改稿收到日期: 2015-03-28。

董曉猛,大學本科,高級工程師,從事加氫工藝管理工作。

董曉猛,E-mail:dongxm.aqsh@sinopec.com。