纖維液膜接觸器內復配型溶劑高效脫除液化氣中有機硫

張 峰,沈本賢,孫 輝,劉紀昌

(華東理工大學化學工程聯合國家重點實驗室,上海 200237)

纖維液膜接觸器內復配型溶劑高效脫除液化氣中有機硫

張 峰,沈本賢,孫 輝,劉紀昌

(華東理工大學化學工程聯合國家重點實驗室,上海 200237)

對比纖維液膜接觸器與篩板塔的傳質面積、N-甲基二乙醇胺(MDEA)與4種復配型溶劑(UDS-Ⅰ,UDS-Ⅱ,UDS-Ⅲ,UDS-Ⅳ)對有機硫的溶解性能,并在纖維液膜接觸器內考察操作條件對優選溶劑脫硫效果的影響。結果表明:在纖維液膜接觸器內以UDS-Ⅳ為優選溶劑脫除液化氣中的硫化物,可從提高傳質面積、傳質推動力等方面提高有機硫傳質速率,從而提高有機硫脫除率;UDS-Ⅳ溶劑對總有機硫的脫除率較MDEA高45.7百分點,總有機硫在UDS-Ⅳ溶劑-液化氣體系的分配比較MDEA-液化氣體系增加6~9倍;在優化的工藝條件下,UDS-Ⅳ溶劑可將焦化液化氣的H2S和總硫分別脫除至1 mgm3和240 mgm3以下,總有機硫脫除率高達93%以上。

液化氣 脫硫溶劑 有機硫 甲硫醇 羰基硫 纖維液膜接觸器

液化氣通常含有H2S和有機硫(COS、硫醇、硫醚及二硫醚等),且有機硫以甲硫醇為主[1]。在將液化氣用作燃料或化工原料之前需將其中的硫化物脫除,否則會對液化氣的儲存、運輸及后續加工產生不利影響。隨著高硫原油加工量的增加和渣油摻煉率的增大,催化裂化和延遲焦化等裝置生產的液化氣中H2S和有機硫含量也隨之升高;同時,各國對液化氣硫含量的控制指標日趨嚴格,我國要求民用液化氣總硫質量濃度不大于343 mgm3,美國和歐盟分別要求液化氣總硫質量分數不超過120 μgg和50 μgg。這些因素均對液化氣脫硫工藝提出了更高的要求。液化氣脫硫工藝通常包括胺洗和堿洗過程。胺洗過程普遍采用以N-甲基二乙醇胺(MDEA)為代表的醇胺溶劑脫除H2S,但醇胺溶劑對硫醇和COS等有機硫的脫除率較低,因此胺洗液化氣中殘留的有機硫含量仍較高,難以滿足總硫含量控制指標。所以,胺洗液化氣需再經堿洗以脫除其中殘留的硫醇。但是堿洗過程消耗大量的堿液并排放大量可造成嚴重污染的堿渣[2]。提高胺洗過程的有機硫脫除率可以降低下游堿洗過程的脫硫負荷,從而顯著降低堿液消耗和堿渣排放。改善脫硫溶劑的有機硫脫除性能和脫硫設備的傳質效率是提高胺洗過程有機硫脫除率的關鍵。通過向醇胺溶劑中加入一定量的特定組分,能夠將醇胺溶劑對H2S的高效脫除作用以及特定組分對有機硫的良好脫除性能結合起來,從而獲得兼具脫除H2S和有機硫性能的復配溶劑[3]。液化氣胺洗過程普遍采用篩板塔和填料塔,塔器傳質效率有限且投資較大。由美國Merichem公司開發的纖維液膜接觸器具有非彌散傳質和極大的傳質面積的特點[4],傳質效率高于傳統塔器,已廣泛用于液化氣和汽油的堿洗脫硫醇過程[5]。目前,鮮見將纖維液膜接觸器用于胺洗過程的文獻報道。為了提高胺洗過程對有機硫的脫除效率,從而最大限度地降低胺洗液化氣的總硫含量,本研究以纖維液膜接觸器為傳質設備,采用自主開發的新型復配溶劑(UDS系列溶劑)[6-7]對高含有機硫的焦化液化氣進行脫硫試驗研究。

1 實 驗

1.1 原 料

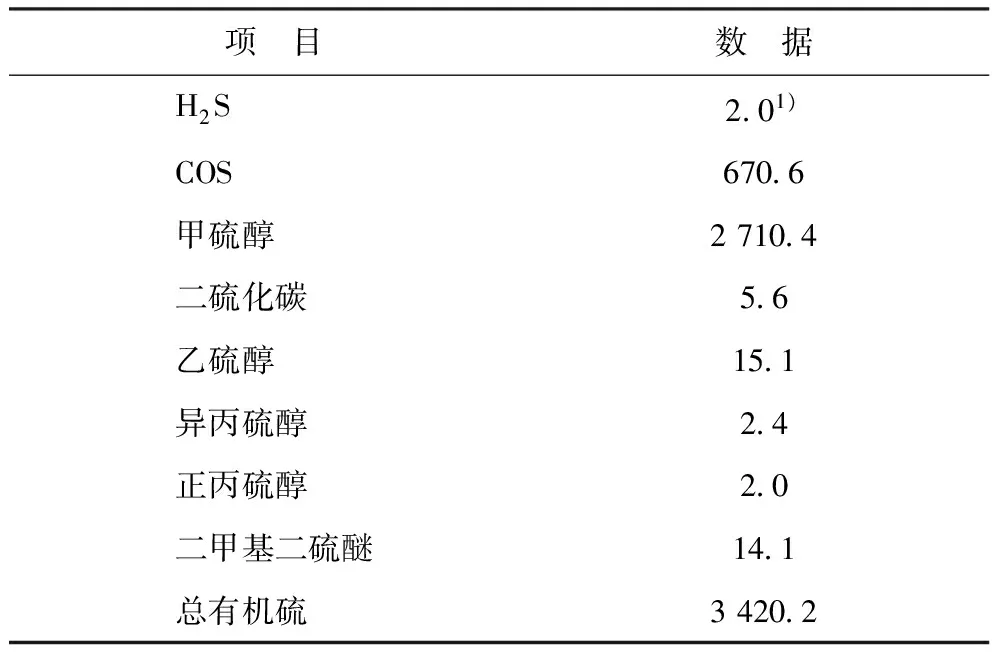

UDS系列溶劑是以醇胺化合物(MDEA、仲醇胺、伯醇胺)為主體,并針對性地配入五元含硫雜環化合物、六元單環氧氮雜環化合物、六元含氮不飽和雜環化合物等特定組分[6-8],這些組分按一定配比復配得到UDS系列溶劑,分別用UDS-Ⅰ,UDS-Ⅱ,UDS-Ⅲ,UDS-Ⅳ表示;MDEA,工業純,江蘇錦路環保科技有限公司生產;原料氣為某煉油廠提供的焦化液化氣,其中各硫化物含量見表1。從表1可以看出,原料氣的總有機硫質量濃度高達3 420.2 mgm3,且有機硫以甲硫醇和COS為主,兩者分別占有機硫總量的79.2%和19.6%。

表1 焦化液化氣原料中的硫化物分布 mgm3

表1 焦化液化氣原料中的硫化物分布 mgm3

項 目數 據H2S201)COS6706甲硫醇27104二硫化碳56乙硫醇151異丙硫醇24正丙硫醇20二甲基二硫醚141總有機硫34202

注: 各硫化物質量濃度均以硫元素的量計。

1) 體積分數,%。

1.2 實驗裝置

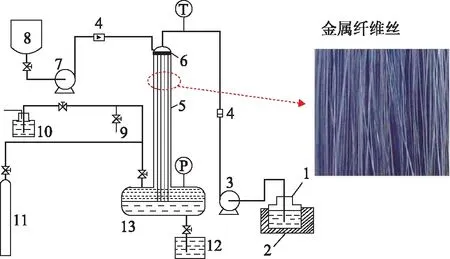

圖1 液化氣纖維液膜接觸器脫硫裝置流程示意1—溶劑罐;2—恒溫水浴;3—溶劑泵;4—液化氣流量計;5—傳質器;6—液體分布器;7—液化氣泵;8—液化氣罐;9—凈化液化氣采樣口;10—尾氣吸收瓶;11—氮氣鋼瓶;12—富液罐;13—沉降分離罐;14—液化氣流量計

液化氣纖維液膜接觸器脫硫裝置示意如圖1所示。纖維液膜接觸器包括液體分布器、傳質器以及沉降分離罐。傳質器為高1 050 mm、內徑57 mm的不銹鋼立罐,其內部裝有一定量的直徑為0.11 mm的親水性金屬纖維絲;沉降分離罐為長560 mm、內徑159 mm的臥罐。進行液化氣脫硫時,先引入的脫硫劑水溶液經纖維液膜接觸器頂部的液體分布器進入傳質器,并沿著纖維絲表面向下流動形成極薄的液膜(即水相)。后引入傳質器的液態液化氣(即油相)“覆蓋”在水相液膜表面上,并與水相一起沿纖維絲并流向下流動,兩相在流動過程中接觸并發生傳質。當傳質過程完成后,兩相一同進入沉降分離罐,由于存在明顯的密度差,二者將迅速、徹底分層,其中密度較大的水相由沉降罐下部出口排出,而密度較小的油相則經上部出口排出。

1.3 分析方法

液化氣中各硫化物含量采用配有FPD檢測器的氣相色譜儀(GC-FPD)進行分析。色譜分析條件為:色譜柱初溫50 ℃并保持3 min,然后以3 ℃/min的速率升溫至170 ℃,保持1 min;檢測器和汽化室溫度均為250 ℃。

富液的總有機硫含量采用微庫侖儀測定。首先,對富液進行預處理以掩蔽H2S對測定有機硫濃度的影響[9]。然后,以微庫侖儀測定經預處理的富液和空白樣品的總硫含量,兩者的差值經換算后即為富液的總有機硫含量。

1.4 評價指標

以有機硫脫除率(E)和有機硫在水油兩相中的分配比(α)來評價溶劑對有機硫的脫除性能。

有機硫脫除率按式(1)計算:

(1)

式中:c1和c2分別為原料氣和凈化氣的有機硫質量濃度,mgm3;φ(H2S)1和φ(H2S)2分別為原料氣和凈化氣中H2S的體積分數,%。

有機硫在水油兩相中的分配比按式(2)計算:

(2)

式中:Ca為富液的有機硫質量濃度,mgL;Ch為凈化液化氣的有機硫質量濃度,mgm3;ρa為富液的密度, kgL;ρh為凈化液化氣在標準狀態下的密度, kgm3。

2 結果與討論

2.1 油水兩相有機硫傳質速率

液化氣胺洗脫硫過程涉及有機硫化物從油相向水相的傳質過程,傳質速率對有機硫脫除率具有重要影響。傳質速率[5]如式(3)所示:

ψ=K×A×ΔC

(3)

式中:ψ為傳質速率,即單位時間內自油相進入水相的有機硫物質的量,mols;K為油水兩相的傳質系數,ms;A為兩相間的傳質面積,m2;ΔC為以油相中有機硫的實際濃度與平衡濃度之差表示的傳質推動力,molm3。

對于處于一定操作條件下的特定兩相體系,傳質系數K固定。因此,只能通過增加傳質面積A和保持盡可能大的傳質推動力ΔC來提高傳質速率。

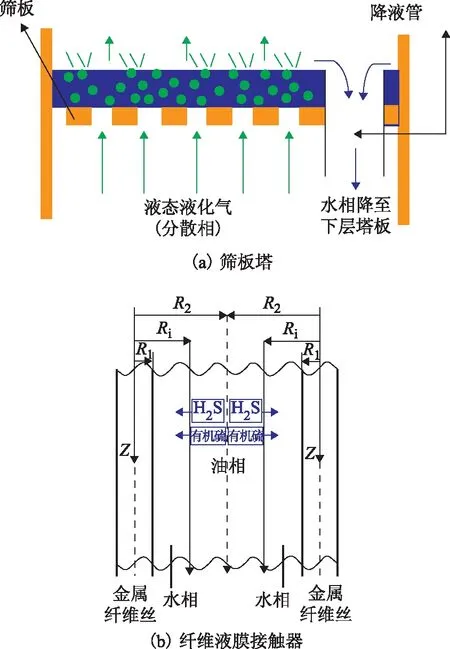

傳統抽提塔(以篩板塔為例)和纖維液膜接觸器中油水兩相的接觸方式如圖2所示。傳統抽提塔均將一相以液滴的形式分散到另一相中進行逆流接觸傳質,分散相液滴直徑越小,相際傳質面積越大,但同時易產生乳化、夾帶而不利于兩相的分離。纖維液膜接觸器利用水相與親水性纖維絲的界面張力和水相自身的重力,可使水相在纖維絲表面鋪展形成液膜。當油相沿著水相外表面與其并流向下時,形成兩層平行流動的液膜;由于兩相流速不同,兩相間的摩擦力使得兩層液膜進一步變薄,從而增加傳質面積(A)[10]。此外,由于非彌散傳質特性,纖維液膜接觸器避免了乳化及夾帶現象。

圖2 篩板塔和纖維液膜接觸器中油水兩相的接觸方式

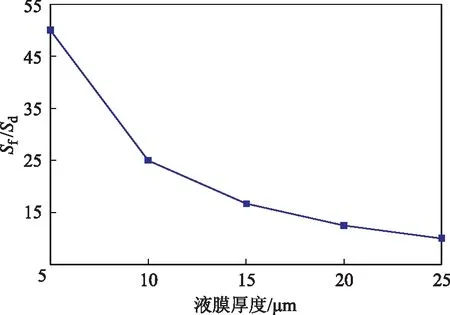

2.1.1 對比纖維液膜接觸器與傳統抽提塔的傳質面積 傳統抽提塔采用填料或篩孔將分散相機械切割為平均直徑為1~2 mm的液滴[11],以實現提高兩相接觸面積進而提高傳質速率的目的;而纖維液膜接觸器內的液膜厚度僅為微米級[12]。計算并對比體積相同的液膜和液滴(直徑1.5 mm)的傳質面積,液膜與液滴的傳質面積之比(SfSd)隨液膜厚度的變化見圖3。從圖3可以看出:與具有相同體積的液滴相比,液膜的傳質面積顯著增加,而且液膜厚度的減小有利于其傳質面積的增加;當液膜厚度為5~25 μm時,液膜的傳質面積是液滴的10~50倍;尤其當液膜厚度小于15 μm時,液膜傳質面積的增幅迅速擴大。所以,纖維液膜接觸器的傳質表面積是傳統傳質設備的數十倍[13]。此外,兩相并流向下過程中,不斷更新的兩相界面使得相際始終維持較大的傳質推動力(ΔC)。所以,以纖維液膜接觸器為胺洗過程的傳質設備可大幅提高有機硫傳質速率[14]。

圖3 對比液膜和液滴的傳質面積

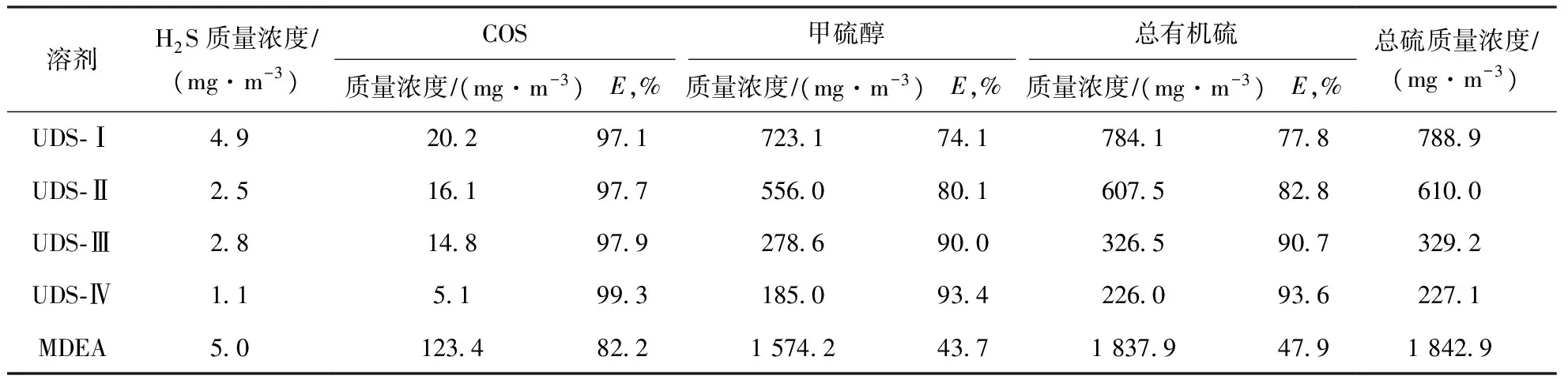

2.1.2 MDEA與UDS系列溶劑對有機硫的溶解性能 從液化氣的有機硫分布特點可以看出,脫硫溶劑能否有效脫除甲硫醇和COS是降低凈化液化氣總硫含量的關鍵。在溶液溫度為40 ℃、操作壓力為0.9 MPa、UDS脫硫劑質量分數為35%、液化氣體積空速為1.68 h-1、烴液比(油水兩相的質量流量之比)為0.33的條件下,對比考察MDEA與UDS-Ⅰ,UDS-Ⅱ,UDS-Ⅲ,UDS-Ⅳ溶劑的脫硫效果,結果見表2。從表2可以看出:MDEA和UDS系列溶劑均可將H2S脫除至5 mg/m3以下;MDEA對甲硫醇和COS的脫硫率有限,其凈化液化氣的總硫質量濃度為1 842.9 mg/m3,遠超過我國民用液化氣總硫控制指標;UDS系列溶劑具有更高的有機硫脫除率,其凈化液化氣的總硫質量濃度降至227~789 mg/m3,其中,UDS-Ⅳ對有機硫的脫除性能最優,對COS、甲硫醇以及總有機硫的脫除率分別為99.3%,93.4%,93.6%,分別較MDEA提高17.1,49.7,45.7百分點,凈化液化氣的總硫質量濃度降至227.1 mg/m3。

表2 MDEA和UDS系列溶劑對焦化液化氣的脫硫效果

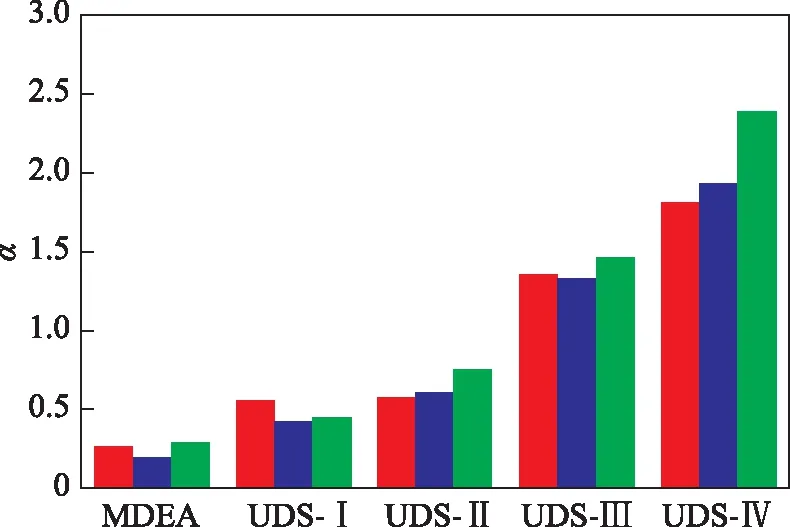

根據表2所列凈化液化氣的總有機硫含量,并測定與之對應富液的總有機硫含量,從而得到總有機硫在水油兩相中的分配比(α),再據此對比MDEA與UDS系列溶劑對有機硫的溶解性能,如圖4所示。從圖4可以看出:與MDEA-液化氣體系相比,總有機硫在UDS系列溶劑-液化氣體系中的分配比更大;其中,總有機硫在UDS-Ⅳ溶劑-液化氣體系中的分配比最大,較MDEA-液化氣體系增加了6~9倍。可見,得益于所配入的五元含硫雜環化合物、六元單環氧氮雜環化合物、六元含氮不飽和雜環化合物,UDS系列溶劑對有機硫具有較MDEA更大的平衡溶解度。意味著UDS系列溶劑-液化氣體系具有較MDEA-液化氣體系更大的傳質推動力(ΔC),因而前者的傳質速率更高,更有利于有機硫的脫除。

綜上所述,在纖維液膜接觸器內以UDS-Ⅳ為優選溶劑脫除液化氣中的硫化物,可從提高傳質面積、傳質推動力等方面提高有機硫傳質速率,從而提高有機硫脫除率。

圖4 總有機硫在水油兩相中的分配比烴液比:■—0.25; ■—0.33; ■—0.50

2.2 操作條件對UDS-Ⅳ溶劑脫硫效果的影響

2.2.1 脫硫溶液中UDS-Ⅳ含量對脫硫效果的影響 在溶液溫度為40 ℃、操作壓力為0.9 MPa、烴液比為0.33、液化氣體積空速為1.68 h-1的條件下,脫硫溶液中UDS-Ⅳ含量對脫硫效果的影響見圖5。從圖5可以看出:UDS-Ⅳ含量對H2S的脫除影響甚微(凈化液化氣的H2S質量濃度均不超過2 mg/m3),但對有機硫的脫除影響顯著;UDS-Ⅳ質量分數自30%增至45%,總有機硫脫除率從91.9%增至95.0%;當UDS-Ⅳ質量分數繼續增至50%,總有機硫脫除率略增至95.5%。這是因為一方面隨著脫硫溶液中UDS-Ⅳ含量的增加,溶液中脫除硫化物的有效分子增加,進而強化了傳質推動力;另一方面溶液黏度隨著UDS-Ⅳ含量的增加而增加,導致硫化物在水相的傳質阻力增大,不利于傳質速率的提高[15]。所以當UDS-Ⅳ質量分數增至50%時,有機硫脫除率的增幅減小。此外,考慮到溶液濃度過高易造成溶劑損失[16],因此,綜合考慮各因素,將脫硫溶液中的USD-Ⅳ質量分數定為40%以作進一步研究。

圖5 UDS-Ⅳ含量對脫硫效果的影響■—總硫質量濃度; ▲—H2S質量濃度; 總有機硫脫除率; ●—甲硫醇脫除率; 脫除率。圖6~圖7同

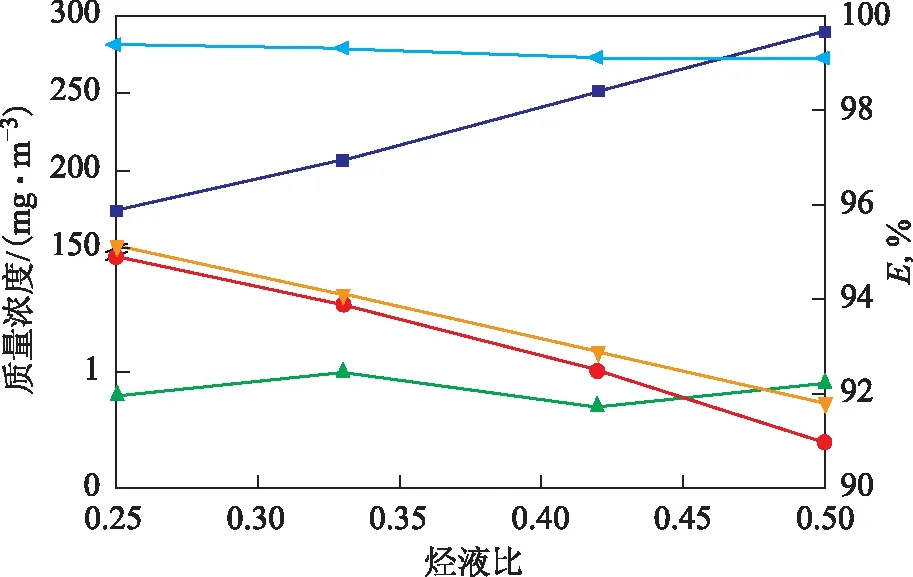

2.2.2 烴液比對脫硫效果的影響 在UDS-Ⅳ脫硫劑質量分數為40%、溶液溫度為40 ℃、操作壓力為0.9 MPa、液化氣體積空速為1.68 h-1的條件下,烴液比對UDS-Ⅳ溶劑脫硫效果的影響見圖6。從圖6可以看出:烴液比自0.25增至0.50,凈化液化氣的H2S質量濃度不超過1 mg/m3,COS脫除率維持在99%以上;而甲硫醇脫除率下降約3百分點,從而導致總有機硫脫除率自95.1%降至91.8%,總硫質量濃度自174.1 mg/m3增至289.8 mg/m3。表明甲硫醇脫除率對烴液比的變化較敏感。這是因為烴液比越大意味著單位質量溶液的脫硫負荷越大,溶液中各硫化物的含量隨之增加,從而造成相際甲硫醇濃度梯度的降低;同時,溶液主體H2S含量的增加會導致甲硫醇在溶液中的平衡溶解度明顯減小[17]。這兩種因素均降低了甲硫醇傳質推動力[18]。此外,液化氣處理量一定時,過小的烴液比意味著溶液循環量的增加,進而增加了溶液再生能耗。為了同時確保較高的有機硫脫除率和較低的溶液再生能耗,推薦烴液比為0.33,相應的總有機硫脫除率和凈化液化氣總硫質量濃度分別為94.1%和206.3 mg/m3。

圖6 烴液比對脫硫效果的影響

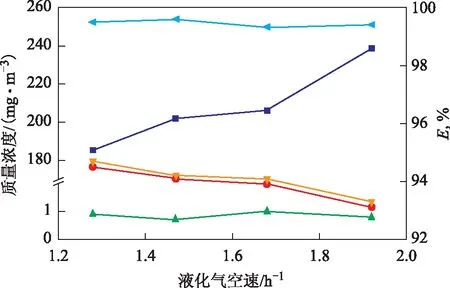

2.2.3 空速對脫硫效果的影響 在UDS-Ⅳ脫硫劑質量分數為40%、溶液溫度為40 ℃、操作壓力為0.9 MPa、烴液比為0.33的條件下,液化氣空速對UDS-Ⅳ溶劑脫硫效果的影響見圖7。從圖7可以看出:體積空速自1.28 h-1增至1.92 h-1,凈化液化氣的H2S質量濃度不超過1 mg/m3,COS脫除率維持在99%以上;而甲硫醇脫除率降低1.4百分點,從而導致總有機硫脫除率自94.7%降至93.3%,凈化液化氣總硫質量濃度自185.3 mg/m3增至238.7 mg/m3。這是因為隨著液化氣空速的增加,油相在纖維液膜接觸器傳質段內的停留時間縮短,油水兩相的接觸時間縮短,這不利于脫硫效率的提高;另外,由于理化性質的差異,相對于H2S和COS,甲硫醇的傳質速率對液化氣空速的變化更加敏感。盡管甲硫醇脫除率略有降低,凈化液化氣總硫質量濃度仍維持在240 mg/m3以下,滿足我國民用液化氣總硫控制指標。表明在纖維液膜接觸器內UDS-Ⅳ溶劑具有較大的操作彈性,這對液化氣處理量經常波動的脫硫工藝具有重要意義。

圖7 液化氣空速對脫硫效果的影響

3 結 論

在纖維液膜接觸器內以UDS-Ⅳ為優選溶劑脫除液化氣中的硫化物,可從提高傳質面積、傳質推動力等方面提高有機硫傳質速率,從而提高有機硫脫除率。UDS-Ⅳ溶劑對總有機硫的脫除率較MDEA高45.7百分點。同時,總有機硫在UDS-Ⅳ溶劑-液化氣體系的分配比較MDEA-液化氣體系增加6~9倍。在溶液溫度為40 ℃、操作壓力為0.9 MPa、脫硫劑質量分數為40%、烴液比為0.33、液化氣體積空速不超過1.92 h-1的優化條件下,UDS-Ⅳ溶劑可將焦化液化氣的H2S和總硫分別脫除至1 mg/m3和240 mg/m3以下,總有機硫脫除率高達93%以上。

[1] Nielsen R B,Rogers J,Bullin J A,et al.Treat LPGs with amines[J].Hydrocarbon Processing,1997,79(9):49-59

[2] 周建華,王新軍.液化氣脫硫醇工藝完善及節能減排要素分析[J].石油煉制與化工,2008,39(3):51-57

[3] 何金龍,熊鋼,常宏崗,等.中國天然氣凈化技術新進展及技術需求[J].天然氣工業,2009,29(3):91-94

[4] Kenyon E Clonts.Liquid-liquid mass transfer apparatus:The United States,US 3977829[P].1976-08-31

[5] Yash Gupa,Anil K Saroha.Fibre film contactor[J].Indian Institute of Chemical Engineers,2012,54(2):113-124

[6] 沈本賢,章建華,儲政,等.高酸性石油天然氣的高效凈化脫硫劑:中國,CN102051244B[P].2014-04-02

[7] 秦洋,李強,吳良進,等.UDS脫硫劑在脫除液化氣中硫化物的應用[J].石化技術與應用,2012,30(3):239-241

[8] Zhang Jianhua,Shen Benxian,Sun Hui,et al.A study on the desulfurization performance of solvent UDS for purifying high sour gas[J].Petroleum Science and Technology,2011,29(1):48-58

[9] 周紅標.微量硫化氫和硫醇的汞量測定法[J].湖北化工,2000(5):47-48

[10]李汝新,張海光,范怡平,等.纖維液膜萃取分離器內兩相傳質特性[J].化工學報,2010,61(9):2328-2333

[11]徐建鴻,駱廣生,陳桂光,等.液-液微尺度混合體系的傳質模型[J].化工學報,2005,56(3):435-440

[12]Cai Weibin,Wang Yujun,Zhu Shenlin.Flow and mass transfer characteristics in a falling-film extractor using hollow fiber as packing[J].Chemical Engineering Journal,2005,108:161-168

[13]蔡衛濱,王玉軍,朱慎林.纖維膜萃取器的傳質特性[J].清華大學學報(自然科學版),2003,43(6):738-741

[14]Jr Massingill J L,Patel P N,Guntupalli M.High efficiency nondispersive reactor for two-phase reactions[J].Organic Process Research & Development,2008,12(4):771-777

[15]Wang Shuli,Ma Jun,Wang Ganyu,et al.Mathematical model of natural gas desulfurization based on membrane absorption[J].China Petroleum Processing and Petrochemical Technology,2014,16(4):79-88

[16]Stewart E J,Lanning R A.Reduce amine plant solvent losses[J].Hydrocarbon Processing,1994,73(5):67-81

[17]Bedell S A,Miller M.Aqueous amines as reactive solvents for mercaptan removal[J].Ind Eng Chem Res,2007,46(11):3729-3733

[18]雷夏,費維揚,沈忠耀,等.一種由穩態濃度剖面計算萃取柱中軸混合系數和“真實”傳質單元高度的方法[J].化工學報,1982(4):368-376

FORMULATED SOLVENT FOR ORGANOSULFURS REMOVAL FROM LPG IN FIBER FILM CONTACTOR

Zhang Feng, Shen Benxian, Sun Hui, Liu Jichang

(StateKeyLaboratoryofChemicalEngineering,EastChinaUniversityofScienceandTechnology,Shanghai200237)

The mass transfer areas of the fiber film contactor and the sieve plate tower, and the solubility for organosulfurs ofN-methyldiethanolamine (MDEA) and formulated solvents (UDS-Ⅰ, UDS-Ⅱ, UDS-Ⅲ, UDS-Ⅳ) were compared. In addition, the influence of operation conditions on the desulfurization performance of the preferred formulated solvent UDS-Ⅳ was investigated. The results indicate that the process combining UDS-Ⅳ and a fiber film contactor can increase the removal rate for organic sulfurs from LPG with improved mass transfer area and driving force. The removal rate for total organosulfur of UDS-Ⅳ solvent is 45.7 percentage points higher than that of MDEA. Meanwhile, the distribution ratios of organosulfurs in UDS-Ⅳ solvent-LPG system are found 7—10 times as much as those in MDEA-LPG system. Under optimum operation conditions, UDS-Ⅳ solvent can reduce the contents of H2S and total sulfur of the LPG to less than 1 and 240 mgm3, respectively, and the removal efficiency for total organosulfur is above 93%.

liquefied petroleum gas; desulfurization solvent; organosulfur; methyl mercaptan; carbonyl sulfide; fiber film contactor

2014-11-28; 修改稿收到日期: 2015-01-22。

張峰,博士研究生,主要從事煉廠氣及天然氣凈化工藝研究工作。

沈本賢,E-mail:sbx@ecust.edu.cn。

十二五國家科技重大專項課題“大型油氣田及煤層氣開發”(2011ZX05017-005);中央高校基本科研業務費專項資金資助項目(22A201514010);中國石油化工股份有限公司“十條龍”科技攻關項目(112125)。