改善水泥粉狀物料配料穩定的一種方法

羅少華,李巖波,黃 俊

改善水泥粉狀物料配料穩定的一種方法

羅少華,李巖波,黃俊

環境治理改善后的現場

粉煤灰、熟料粉及礦渣粉的使用是水泥工藝中常見的生產環節。由于粉料自流性好,極易發生沖料、跑料和揚塵,給計量和流量穩定控制帶來較大困難。

我公司制裝車間設計上原采用的生產工藝布置為,物料自庫底雙分格輪下料后,進入密封式皮帶定量給料機進行喂料,在各自的工藝環節將物料摻入。投產后,計量數值波動大,但檢查計量設備靜態工作正常。采取加大或者更改進料口角度,以及嘗試增加電磁閥進行反吹下料,均收效甚微。

如何采取一種更為合理、有效的方法,既可減輕工人的勞動強度,又可減少生產工序及產品質量的波動,是工作的重點。

通過崗位人員的記錄和對流量趨勢的觀察,發現如下現象:伴有氣體的粉狀物料趨于自溢(自流性好),在發生沖料、跑料和揚塵嚴重時,最高甚至超過了計量秤的量程上限,物料傾瀉下來時會淹沒其他設備。當吸潮、起拱現象造成流動性差時,又會造成堵料,給計量和流量穩定控制帶來較大困難。因此,必須使物料不受氣體的影響,走向正常的方向。

經多次分析,我們對其進行了技術改造:

(1)改用雙軸螺旋絞刀加分格轉子秤結構形式,以增加料流阻力,達到穩流鎖風效果。首先絞刀為變節距的螺旋,進料口葉片螺距大于出料口葉片螺距,使物料越走越密實;其次螺旋葉片與管壁的間隙要小,抑制竄料,鎖風穩流。

(2)在雙螺旋絞刀進料口上方增加一個穩流倉,絞刀下料口處連接“倒V字”型收塵管道。

(3)庫底手動閘板與穩流倉之間,采用電動流量控制閥調節流量大小,避免沖料發生。

(4)在生產工藝控制方面,庫容決定配料與否、庫底羅茨風機的鼓風斷續開停。

(5)庫頂的收塵設備需保持完好,以保證庫內空余區域的氣流流暢。

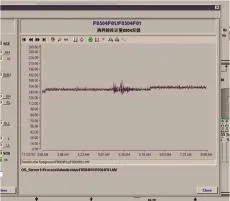

其中,穩流倉及“倒V字”收塵管道減少了物料的含氣量,消除了氣體對物料流動的助流作用;變節距雙螺旋絞刀連續旋轉時,破壞了物料中氣流的連續性;同時,螺旋葉片的結構特點起到了均勻供料的作用;螺旋絞刀和轉子秤可以分別控制為變頻調速。此改進后,料流勻速穩定,未發生沖料現象(見圖1)。

圖1 改進后中控室(150t/h)5h截圖

經公司質監配比誤差及月底盤存,配比誤差保持在5%以內,達到了生產要求。

由于庫底羅茨風機的充氣作用,物料從庫中卸出時殘留較多高壓氣體,氣料混合通過雙分格輪卸料裝置,在自重和氣壓的雙重作用下,運動速度狀態變化無常。充氣狀況不同,變化也很大。截斷及消化氣流,是控制水泥生產中粉料下料的關鍵所在。■

洪堡PyROFLOORFLOOR2 2?冷卻機

洪堡公司生產第一代至第三代篦冷機,并隨預熱器、預分解窯配套在世界各地大量投入生產。2007年,公司開發了第四代PyROFLOOR?冷卻機,近年來,洪堡公司在此基礎上作出優化,投產了PyROFLOOR2?冷卻機(本文簡稱2?冷卻機),情況如下:

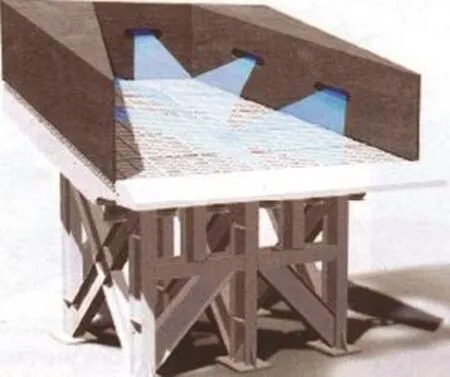

(1)進口部位固定篦床(圖1)

圖1 新的進口部位固定篦床

進口部位不動篦床延長,傾角調整,篦板為U型,通風孔優化,以降低通風阻力,提高冷卻效率。減緩熟料在進口部位熱端結皮阻塞,影響料層均勻分布。在熱端設置空氣炮,將結皮打碎,保證正常生產。

熟料經進口部位固定篦床冷卻后,平均溫度降至600℃以下。

(2)冷卻平臺(圖2)

圖2 運行平臺移動篦床

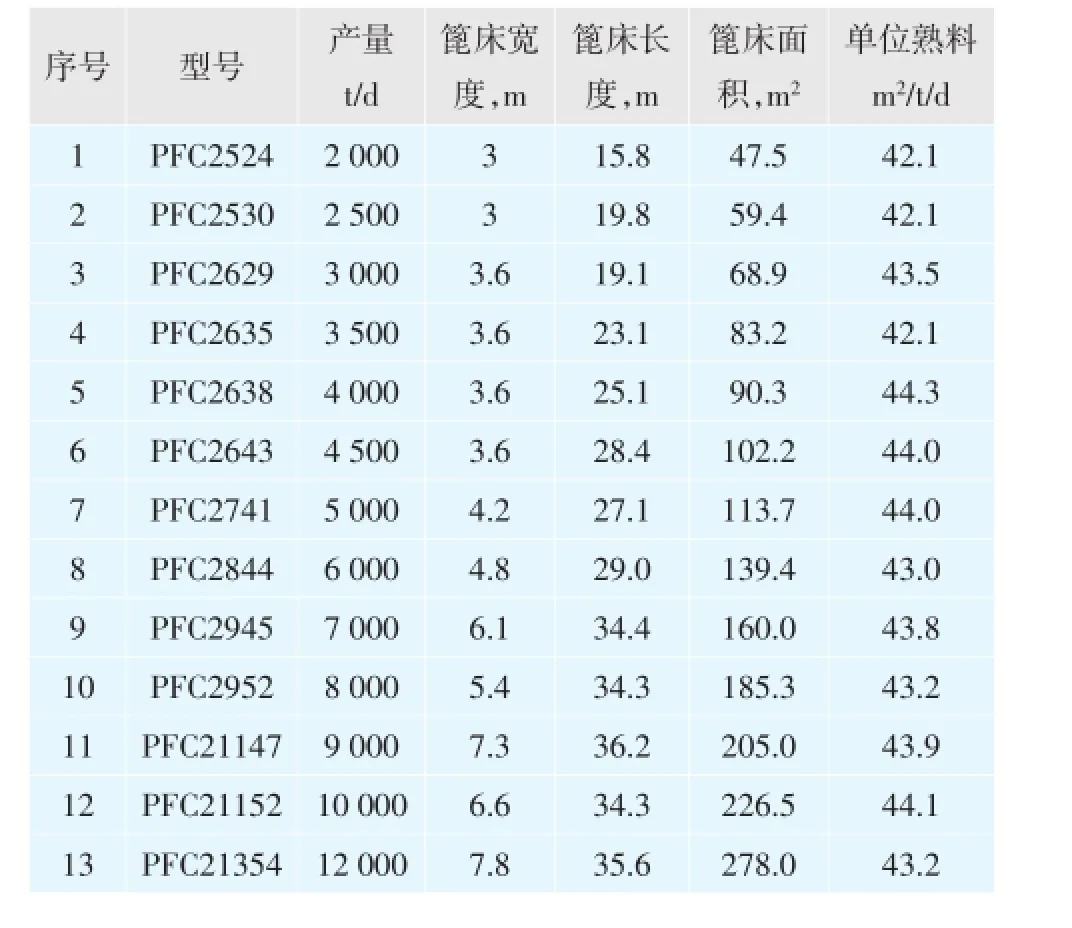

表1 不同產量的2?冷卻機規格

冷卻平臺縱向為多通道,冷卻通道之間相互運行以輸送熟料。冷風向上冷卻熟料,通道上部設置阻流篦板,此外料層厚度與氣流運行通道也得以優化,上述改進使通道上熟料得到冷風均勻冷卻,避免出現冷風集中透過低阻料層而使細顆粒噴騰,有利于熟料均勻冷卻。

(3)冷卻平臺下部風室

冷卻平臺下部風室縱向尺作出改進,以利于均勻通風,此外冷卻平臺兩端部位下部風室結構也作出優化,減少二端部位漏風,上述改進,提高了冷卻效率。

優化后的風室表明,冷卻平臺一室上的熟料平均溫度從600℃降至400℃以下,壓差ΔP<15.0kPa。以后各室熟料平均溫降逐步減少,壓差也相應減少,最后一室風機壓力需>8.0kPa。

(4)液壓系統和自控系統

2?冷卻機液壓系統采用模塊設計,可加寬和延長,冷卻面積從47.5m2擴大至278m2。冷卻熟料產量從2 000t/d至12 000t/d,滿足了水泥工業不同規模生產線的需求。

趙艷妍陳友德編譯自

No.1/2015

World Cement

A Method ToImprove Burden Stability of Cement Powder Material

TQ172.611.9文獻標識碼:A

1001-6171(2015)04-0106-01

通訊地址:葛洲壩嘉魚水泥公司,湖北咸寧437200;

2014-11-21;編輯:孫娟