水和丙酮工質的金屬纖維氈蒸氣腔熱管的傳熱性能

徐鵬程,陶漢中,張紅

(1 南京工業大學能源學院,江蘇 南京 211816;2 南京科遠自動化集團股份有限公司,江蘇 南京 211102)

引 言

近幾年隨著電子技術的迅速發展,電子元器件朝著高頻,高速及微小化方向發展,從而使得電子元器件單位面積上的發熱量迅速增大。因此電子技術的發展需要良好的散熱手段來保證,而一般情況下電子元器件的發熱面積與散熱器基板的面積相差太大,這導致了傳熱過程中產生很大的擴散熱阻[1]。為了減少擴散熱阻,提高電子元器件的壽命,蒸氣腔熱管的概念近幾年被提出,其工作原理是利用工質的相變傳熱,由蒸發端吸熱將腔體內部工質蒸發,并利用微小的壓力差使蒸氣流至冷凝端與外部進行熱交換,釋放完熱量后的蒸氣冷凝成液態,經由蒸氣腔內部壁面的毛細力作用而回流至蒸發段,如此持續循環,從而達到傳遞熱量的目的[2]。由于此循環進行得比較快,因此熱量能夠較快地傳輸,避免了局部高熱問題的產生。

蒸氣腔熱管的發展為電子元件提供了更佳的散熱保護,不少學者已開始投入到蒸氣腔的研究中。蒸氣腔熱管的研究方式包括實驗和數值模擬,主要研究吸液芯材料與結構、蒸氣腔厚度、工質種類、充液率及工作角度對蒸氣腔熱管傳熱影響。蒸氣腔熱管的理論研究文獻較少。Koito 等[3-4]對蒸氣腔熱管內部傳熱特性進行了理論研究。

吸液芯結構的選擇通常對蒸氣腔熱管的傳熱極限有很大的影響,其結構通常有金屬絲網、燒結金屬粉末、溝槽及金屬纖維氈等。Lin 等[5]通過實驗研究了工質為水的蒸氣腔熱管的蒸發段、絕熱段以及冷凝段的溫度分布,其吸液芯為銅絲網。Prasher[6]為了預測熱管的特性,通過建立物理模型來預測燒結金屬粉末吸液芯熱管與蒸氣腔熱管的傳熱現象。Chen 等[7]以數值分析及實驗方式探討矩形金屬板及吸液芯為燒結銅粉的蒸氣腔熱管的擴散熱阻,研究結果顯示金屬板的熱阻與加熱量無關,蒸氣腔熱管表面溫度分布不受加熱面積及加熱量的影響,溫度上升較小且較均勻,因此蒸氣腔熱管為較佳的熱擴散器。

蒸氣腔內工作液體的選用也是一個非常重要的關鍵點,常用的工質有水、乙醇及丙酮等。豈興明等[8]通過實驗研究工質為丙酮、乙醇和水,充液率在20%~90%之間的小型平板熱管的傳熱性能,得出該平板熱管以乙醇為工質的傳熱性能最好,并給出平均傳熱系數的綜合關聯式。Boukhanouf 等[9]利用紅外線熱影像測量工質為水的蒸氣腔體的傳熱性能,所得實驗數據與相似尺寸的銅塊實驗結果比較,發現蒸氣腔體的表面溫度梯度及擴散熱阻均比銅塊與有缺的蒸氣腔體的低。Ogushi 等[10]分析了使用乙醇作為工質的蒸氣腔熱管,研究表明在蒸氣腔熱管與鋁平板質量相同時,蒸氣腔熱管的傳熱速率是鋁平板的兩倍。Xuan 等[11]通過改變加熱功率、蒸氣腔體工作角度以及工質的充液量,探討工質為水與丙酮的蒸氣腔的傳熱現象,并利用理論公式推導蒸氣腔體的暫態與穩態現象。Hsieh 等[12-13]以數值模擬及實驗測量方式,探討蒸氣腔熱管的熱傳特性,研究中發現內部無銅柱的蒸氣腔體有較小的擴散熱阻,且表示蒸氣腔體具有很好的傳熱性能,可作為改善傳統散熱片的替代品。

對比前人的研究方法與研究內容,本文重點針對吸液芯為金屬纖維氈的蒸氣腔熱管,通過實驗測試了工質分別為水和丙酮的蒸氣腔熱管的工作性能,探討分析金屬纖維氈蒸氣腔熱管的啟動性能與均溫性。

1 實驗裝置

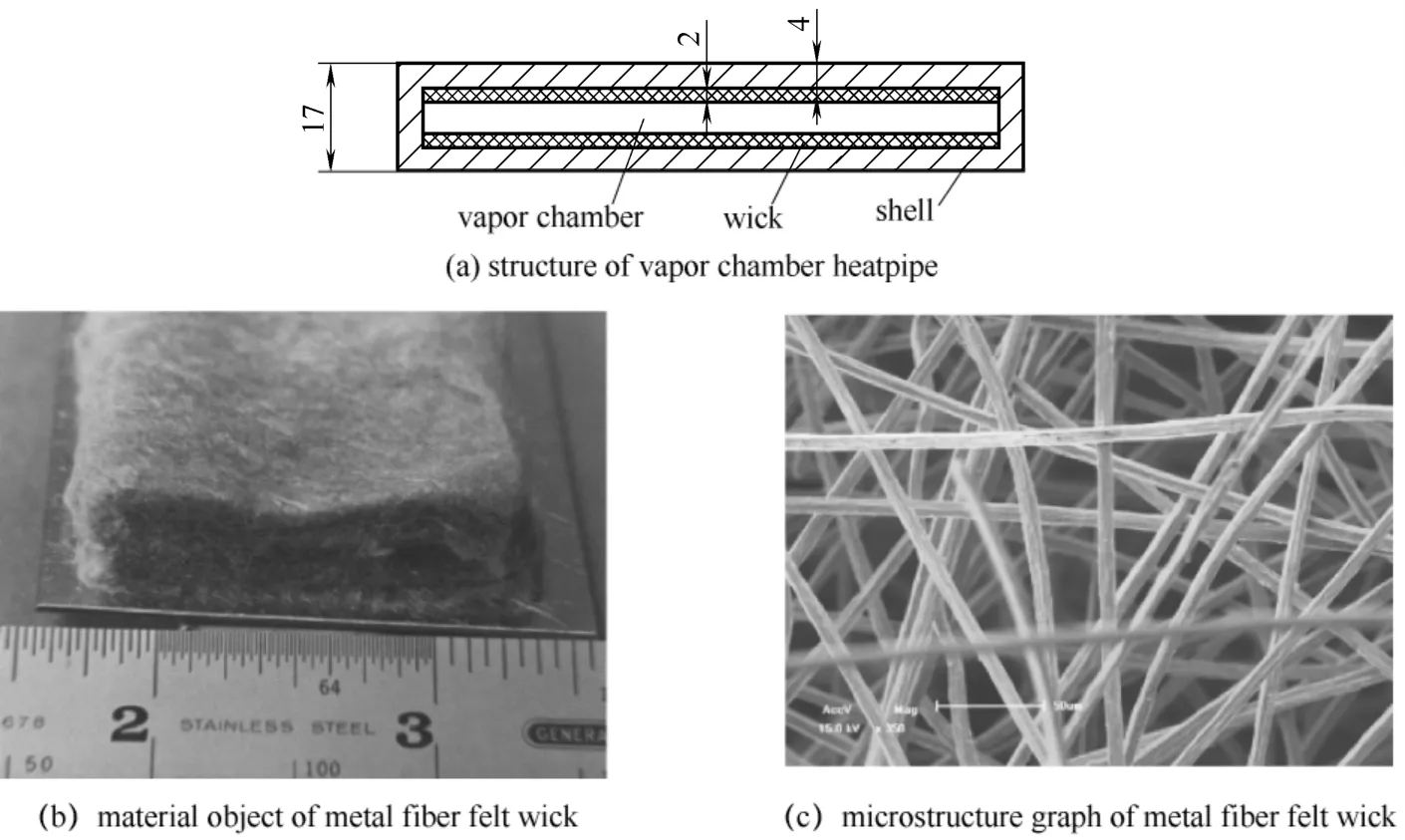

圖1 蒸氣腔熱管幾何結構圖及吸液芯實物圖Fig.1 Composition of vapor chamber heat pipe and its microstructure

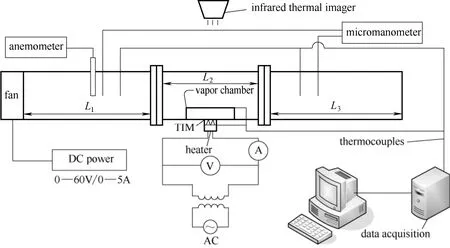

圖2 蒸氣腔熱管實驗系統結構Fig.2 Test system of vapor chamber heat pipe

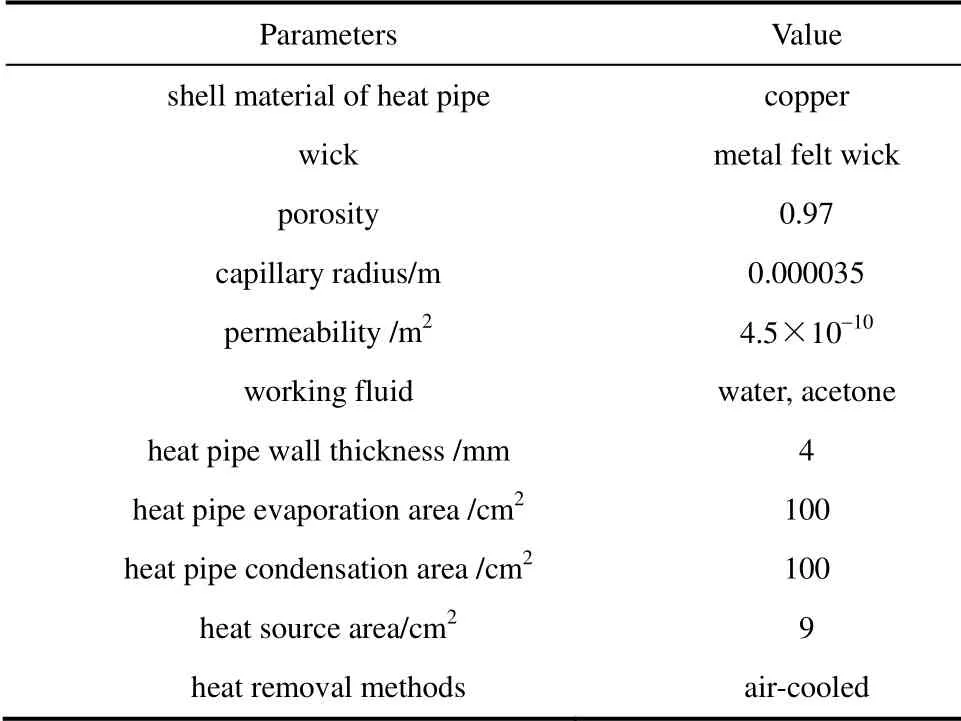

表1 蒸氣腔熱管特性參數Table 1 Vapor chamber heat pipe parameters

實驗中所使用的兩種蒸氣腔熱管的外形尺寸均為100 mm×100 mm×17 mm,其結構如圖1所示,殼體材料為紫銅。為了提高蒸氣腔熱管的傳熱性能,在蒸氣腔體的頂部與底部均布置2 mm 厚的 吸液芯,吸液芯為比利時貝卡爾特公司提供的金屬纖維氈(Bekipor WB 08/300),利用20 目(850 μm)的不銹鋼絲網將吸液芯固定在壁面上,其孔隙率為0.97[14]。在蒸氣腔腔體中分別充入工質水和丙酮,兩種工質的充液率均為10 ml,真空度為10-4Pa,表1列出了蒸氣腔熱管的詳細參數。

為了模擬電子元器件芯片產生的熱量,實驗中使用電加熱管與銅塊來模擬熱源,同時利用調節變壓器來改變電加熱管的功率。電加熱管產生的熱量經銅塊傳遞到頂部,頂部為邊長30 mm 的正方形,安裝在蒸氣腔熱管蒸發端的中心位置。為了減小銅塊與蒸氣腔熱管的接觸熱阻,在它們之間涂有導熱硅脂并施加一定的壓力。

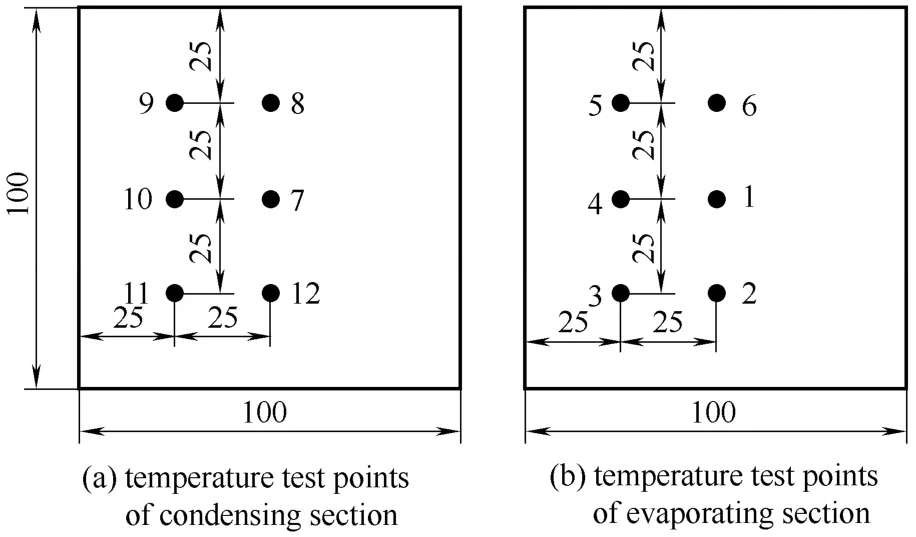

為了測試蒸氣腔熱管的傳熱性能,將測試件安裝在矩形風道測試臺中。圖2為蒸氣腔熱管的測試系統結構圖,整個系統采用模塊化設計,主要包括亞克力板風道,蒸氣腔熱管,電加熱管,調節變壓器,風扇,GPC-6030D 直流電源,熱線風速儀,Agilent 34970A 數據采集儀,DP1000-ⅢB 型數字微壓計,T 型熱電偶線,電壓表,電流表以及保溫棉等。矩形風道的尺寸為120 mm×110 mm×1900 mm,其中進口段L1=1000 mm,測試段L2=300 mm,尾部L3=600mm。利用風扇將空氣引入風道中,橫掠蒸氣腔熱管的冷凝端。風道中的風速通過熱線風速儀測量。整個系統中溫度的測量采用的是T 型熱電偶,并通過數據采集儀記錄收集。考慮到蒸氣腔熱管傳熱的對稱性,在測試件的上下表面均布置T 型熱電偶,熱電偶的分布如圖3所示,其中測試點1監控的是銅加熱塊的溫度。風道進出口風溫的測試點布置在距離測試件前后各300 mm 處。所有的熱電偶都連接到數據采集儀中,通過計算機進行實時監控。為了減少環境因素的影響及散熱損失,在測試段風道及電加熱管周圍包裹保溫棉。實驗中,觀察熱電偶溫度的變化,溫度在5 min 內波動不超過正負 0.5℃時,即認為蒸氣腔熱管達到穩定工作溫度。

圖3 熱電偶測量點Fig.3 Thermocouples distribution on vapor chamber heat pipe

實驗中加熱功率可由式(1)計算

式中,U為電壓(V),I為電流(A),由電壓表、電流表顯示面板中讀出。

當實驗測試穩定時,風道中由空氣帶走的熱量為

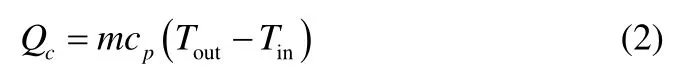

式中,m為空氣質量流量,cp為空氣的比定壓熱容,Tout為出口空氣平均溫度,Tin為進口空氣平均溫度。經計算加熱功率與冷側空氣帶走的熱量基本平衡,熱損失比率在4.1%以下。

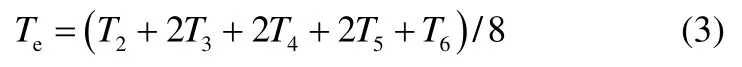

蒸氣腔熱管的蒸發端的平均溫度為

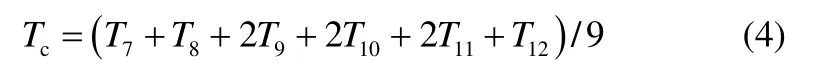

蒸氣腔熱管的冷凝端的平均溫度為

實驗中可能產生的誤差主要來源于測量所用的儀器的誤差,如熱電偶、壓力計、電流表及電壓表等。實驗中測量溫度的熱電偶與測量速度的儀器的準確度均為±1%。實驗測量的不準確度可表示為[15]

由上述方法即可求出實驗測的熱阻值與真值之間的可能誤差范圍,而利用相同的方式也可以求得研究中的加熱量與Reynolds 數等不同實驗值的不準確度。本研究中各實驗條件下加熱量的不確定度最大值為3.27%,Reynolds 數的不準確度最大值為0.5%。經由不準確度的計算,顯示本研究的實驗結果具有一定程度的準確性。

2 實驗結果和分析討論

為了探討蒸氣腔熱管的傳熱特性,分別在不同加熱功率(60.2、102.3、144.9、187.6、230 W)和不同冷卻風速(2、3、4、5 m·s-1)下,測得以水和丙酮為工質的蒸氣腔熱管性能實驗數據。

2.1 啟動特性研究

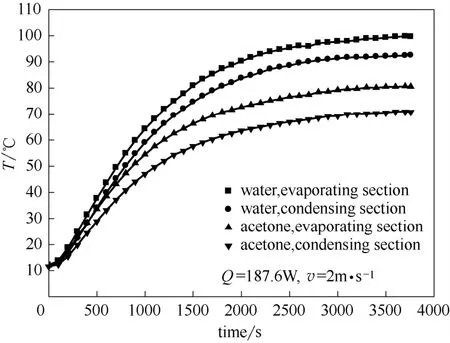

圖4為冷卻風速為2 m·s-1,加熱功率為187.6 W 下,兩種工質的蒸氣腔熱管啟動時蒸發端和冷凝端的溫度隨時間的變化曲線。由圖可以看出,兩種不同工質的蒸氣腔熱管到達穩定工作溫度的時間都在3000 s 左右,啟動時間基本相同。但是水工質的蒸氣腔熱管的升溫速度較丙酮工質的快,穩定工作后的溫度也比丙酮工質熱管的表面溫度要高,最大相差19.11℃,同時可以看出工質為水的蒸氣腔熱 管上下表面的溫差比丙酮熱管的小2.67℃。這是因為水的傳輸因數高于丙酮,所以傳熱效果較好。

圖4 蒸氣腔熱管的啟動曲線Fig.4 Vapor chamber heat pipe startup

圖5 變功率下蒸氣腔熱管的啟動特性Fig.5 Startup performance of vapor chamber heat pipe by different heating power

為了模擬電子設備工作時變耗散功率下蒸氣腔熱管的啟動特性,實驗中給定蒸氣腔熱管的變加熱功率,通過分析蒸氣腔熱管壁面的升溫曲線,研究變功率對蒸氣腔熱管的啟動性能的影響。

實驗在進口風速為2 m·s-1時測試了加熱功率為40、60.2、81、102、123、159 W 6 檔功率下的蒸氣腔熱管的啟動特性。實驗設定的加熱功率每隔45 min 變化一次,結果如圖5所示。從圖中可以看出,蒸氣腔熱管冷熱端溫度曲線始終處于上升階段,但與固定加熱功率不同的是其冷熱端溫升速度不一樣。固定加熱功率的冷熱端溫升在低功率下較緩而在高功率加熱下溫升趨勢較陡,但是在變加熱功率下冷熱端溫度的變化在每一階段其溫升趨勢基本一樣,沒有出現劇烈的波動。這說明在變功率的熱載荷下,蒸氣腔熱管能夠很好地傳遞熱量,不會出現較大的溫度波動或者過高的局部溫度。

2.2 均溫特性研究

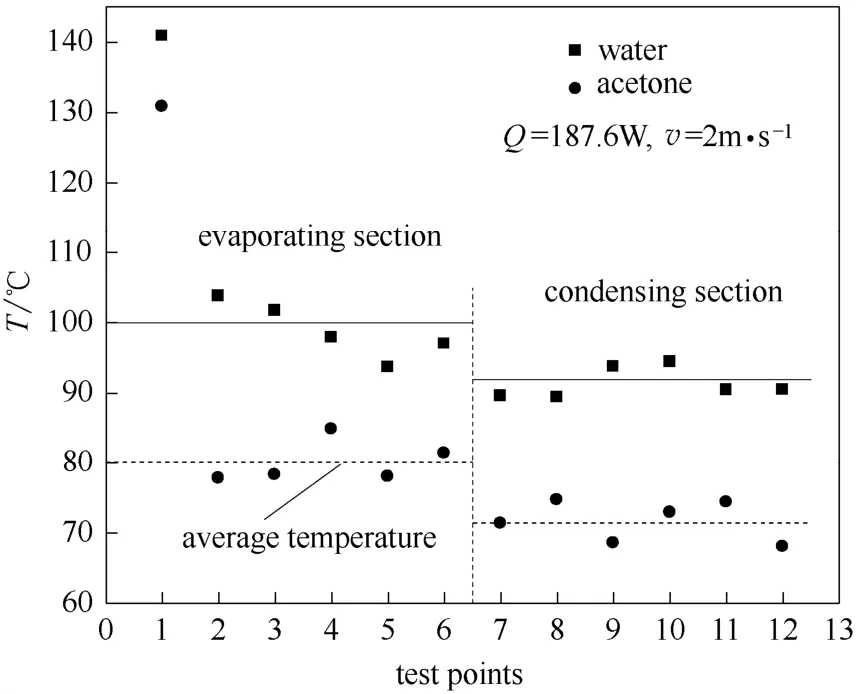

圖6為同樣測試條件下蒸氣腔熱管表面布點的溫度分布。測試點1~6 為蒸氣腔熱管蒸發端的溫度分布,測試點7~12 為蒸氣腔熱管冷凝端的溫度分布。從圖中可以看出兩種工質的蒸氣腔熱管冷凝端的溫度分布都比較均勻,且蒸發端和冷凝端的溫差較小。這充分體現了金屬纖維氈蒸氣腔熱管具有良好的均溫性,能夠很好地解決電子器件局部熱點的問題。

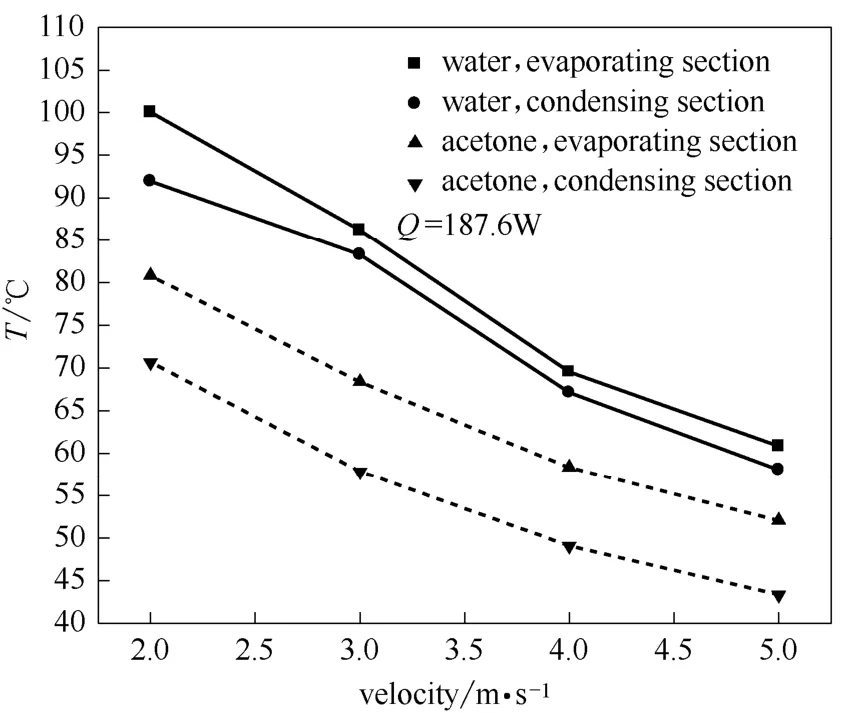

圖7為加熱功率187.6 W 時,不同冷卻風速下兩種工質的蒸氣腔熱管的蒸發端和冷凝端平均溫度的變化情況。可以看出,隨著冷卻風速的增大,蒸氣腔熱管的蒸發端和冷凝端溫度均下降。蒸氣腔熱管冷熱端的溫差隨風速的增大只有較小的降低,但是冷卻風速在3 m·s-1以上時,工質水的蒸氣腔熱管冷熱端溫差只有2.4℃左右。水工質熱管的兩 端的溫差最大為8.13℃,丙酮熱管兩端的溫差最大為10.08℃。可以看出外部環境對工質為水的蒸氣腔熱管冷熱端溫差有一定的影響,但對丙酮工質而言影響較小。

圖6 蒸氣腔熱管的表面溫度分布Fig.6 Surface temperature distribution of vapor chamber heat pipe

圖7 不同風速下蒸氣腔熱管的蒸發端和冷凝端溫度曲線Fig.7 Temperature curves of vapor chamber heat pipe evaporation and condensation under different wind speeds

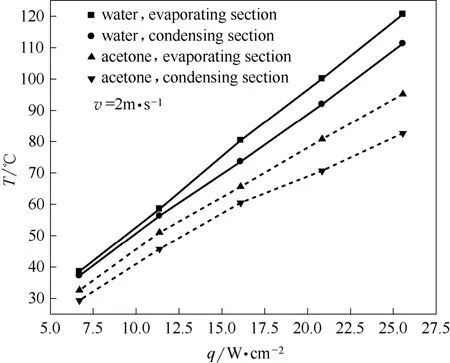

圖8為冷卻風速2 m·s-1時,兩種工質蒸氣腔熱管在不同加熱功率下表面溫度的變化情況。從圖中可以看出隨著加熱功率的增大,蒸氣腔熱管的表面溫度均呈上升趨勢。工質為水時蒸氣腔熱管上下表面溫差較小,最大達到9.28℃,最小為1.35℃。工質為丙酮時上下表面的溫差較大,最大為12.53℃,最小為3.17℃。但工質為水時蒸氣腔熱管整體溫度要比工質為丙酮時高。

圖8 不同熱通量下兩種熱管的蒸發端和冷凝端溫度Fig.8 Temperature curves of vapor chamber heat pipe evaporation and condensation under different heating fluxes

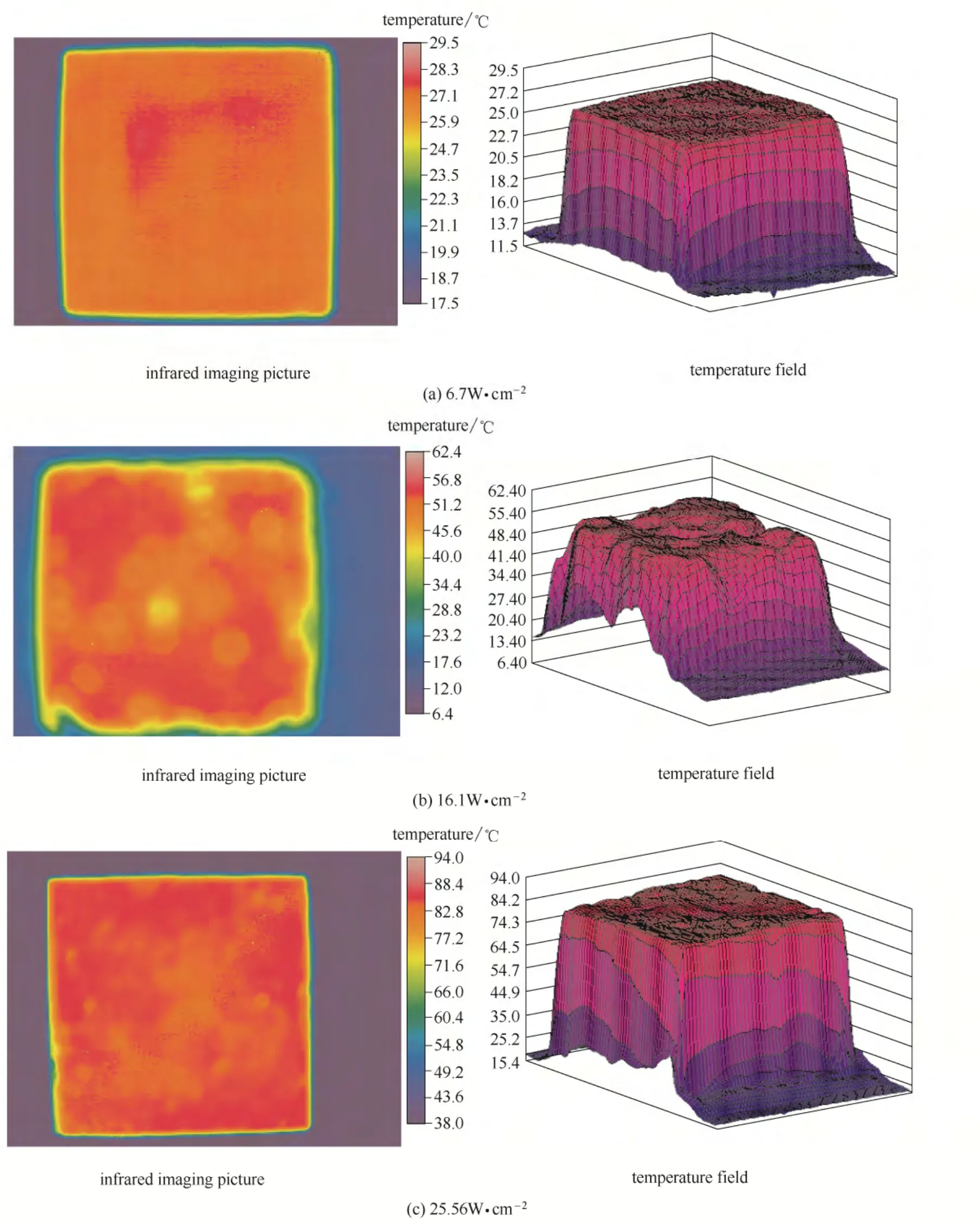

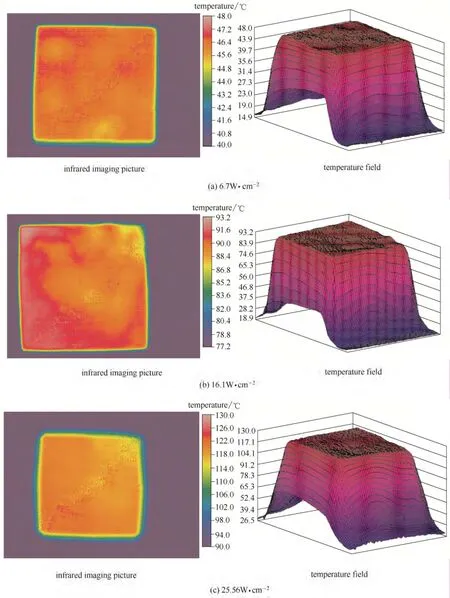

為了能夠更直接觀察到蒸氣腔熱管冷凝端的溫度分布,實驗中利用紅外熱像儀Mikroscan 7515對蒸氣腔熱管達到穩定工作狀態時進行拍攝。圖9與圖10為風道風速2 m·s-1時3 種不同熱通量下的丙酮與水蒸氣腔熱管冷端溫度分布圖,由圖中可以看出,兩種工質的蒸氣腔熱管的冷凝端溫度分布都比較均勻,且隨著加熱功率的增加,蒸氣腔熱管冷凝端表面溫度上升。同時,水工質的蒸氣腔熱管的平均溫度高于丙酮蒸氣腔熱管的平均溫度。金屬纖維氈蒸氣腔熱管的優良均溫性為解決電子設備中局部熱點提供了有效的方法。

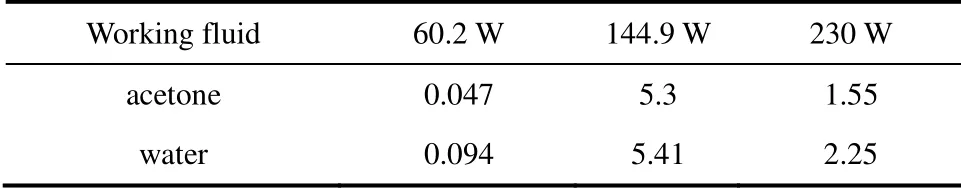

最后定量分析了兩種工質的蒸氣腔熱管均溫性能,利用紅外熱像儀采集到的蒸氣腔熱管冷凝端表面的溫度數據,對各個加熱功率下數據進行方差分析。表2為3 種不同功率下蒸氣腔熱管冷凝端溫度分布的方差值。由表中可以看出,加熱功率為60.2 W 時求得的方差值最小,當加熱功率為144.9 W 時 方差值最大。方差值越小說明蒸氣腔熱管表面的溫度分布越均勻。對比表中的數值可以看出,丙酮蒸氣腔熱管冷凝端的均溫性優于水蒸氣腔熱管。

圖9 丙酮工質蒸氣腔冷凝端紅外溫度分布Fig.9 Surface temperature distribution of condenser in vapor chamber heat pipe with acetone

表2 蒸氣腔熱管冷凝端表面溫度方差值Table 2 Variance of vapor chamber heat pipe condenser surface temperature

3 結 論

圖10 水工質蒸氣腔熱管冷凝端紅外溫度分布Fig.10 Surface temperature distribution of condenser in vapor chamber heat pipe with water

本文搭建了針對電子設備散熱用的金屬纖維氈蒸氣腔熱管的性能測試裝置,并對其進行了實驗研究,主要針對不同功率、不同風速下蒸氣腔熱管的啟動性能、均溫性能進行研究。主要結論如下:

(1)不同熱通量下,兩種不同工質的金屬纖維氈蒸氣腔熱管均能從環境溫度平穩啟動,啟動時間約為3000 s;

(2)金屬纖維氈蒸氣腔熱管的等溫性能較好,水工質蒸氣腔熱管冷熱端溫差小且最小溫差為 1.35℃,因此金屬纖維氈蒸氣腔熱管能夠很好地解決電子器件局部熱點的問題;

(3)通過紅外熱像儀拍攝的蒸氣腔熱管冷凝端表面溫度分布可以看出,實驗中丙酮蒸氣腔熱管的均溫特性優于工質為水的蒸氣腔熱管。

[1]Sauciua I,Chrysler G,Mahajon R.Spreading in the heat sink base:phase change systems or solid metals [J].IEEE Trans.Compon.Pack.Technol.,2002 (25):621-628

[2]Dunn P D,Reay D A.Heat Pipes [M].4th ed.New York:Pergamon Press Ltd.,1994

[3]Koito Y,Imura H,Mochizuki M,et al.Theoretical study on heat transfer characteristics of a vapor chamber [J].Thermal Science and Engineering,2005,13 (1):23-30

[4]Koito Y,Imura H,Mochizuki M,et al.Fundamental investigations on heat transfer characteristics of heat sinks with a vapor chamber//Proc.7th Int.Heat Pipe Symposium [C].2003:247-251

[5]Lin C Y,Leong K C,Wong Y W,Tan F L.Performance study of flat plate heat pipe//Proceedings of the International Conference on Energy and Environment [C].Shanghai,1995:512-518

[6]Prasher R S.A simplified conduction based modeling scheme for design sensitivity study of thermal solution utilizing heat pipe and vapor chamber technology [J].Journal of Electronic Packaging,2003,125 (3):378-385

[7]Chen Y S,Chien K H,Wang C C,et al.Investigations of the thermal spreading effects of rectangular conduction plates and vapor chamber [J].Journal of Electronic Packaging,2007,129 (3):348-355

[8]Qi Xingming (豈興明),Su Junlin (蘇俊林) Jiao Jinyi (矯津毅).Heat transfer characteristics of miniflat heat pipe [J].Journal of Jilin University:Engineering and Technology Edition(吉林大學學報:工學版),2006,36 (5):669-672 [9]Boukhanouf R,Haddad A,North M T,Buffone C.Experimental investigation of a flat plate heat pipe performance using IR thermal imaging camera [J].Applied Thermal Engineering,2006,26 (17/18):2148-2156

[10]Ogushi T,Murakami M,Masumoto H,et al.Study on newly developed flat plate type heat pipe heat sink [J].ASME HTD,1988,96:517-521

[11]Xuan Y,Hong Y,Li Q.Investigation on transient behaviors of flat plate heat pipes [J].Experimental Thermal and Fluid Science,2003,28 (2):249-255

[12]Hsieh S S,Lee R Y,Shyu J,et al.Analytical solution of thermal resistance of vapor chamber heat sink with and without pillar [J].Energy Conversion and Management,2007,48 (10):2708-2717

[13]Hsieh S S,Lee R Y,Shyu J,et al.Thermal performance of flat vapor chamber heat spreader [J].Energy Conversion and Management,2008,49 (6):1774-1784

[14]Bai Tong (白穜),Zhang Hong (張紅),Xu Hui (許輝),Ding Li (丁莉).Performance study on a novel combined wick of heat pipe [J].Proceedings of CSEE(中國電機工程學報),2011,31 (23):79-85

[15]Moffat R J.Using uncertainty analysis in the planning of an experiment [J].Journal of Fluids Engineering,1985,107 (2):173-179