石油催化裂化催化劑生產廢水減排技術應用進展

賀 勇,王紅萍,曾德金,梁維軍

(1.中國石化催化劑有限公司長嶺分公司,湖南岳陽 414012;2.武漢大學資源與環境科學學院,湖北武漢 430079;3.水資源安全保障湖北省協同創新中心,湖北武漢 430072)

催化裂化催化劑是石油煉制中用量最大的催化劑[1,2],生產中會產生含硅、氨氮、懸浮物和酸堿鹽的多種廢水,外排不僅危害環境,還浪費大量的硅源、銨源,降低催化劑產率。近年來,為了降低單位產品水耗、減少單位產品的污水外排量,保證污水達標排放,研究領域和生產企業開展了大量的研究,一些技術已經取得了成功,并在生產中得到了應用,同時,還存在一些亟待解決的問題。工業生產中廢水的零排放日漸成為廢水處理的發展趨勢[3,4],煉油催化劑生產工業也必將如此。本文梳理當前已經取得的成果和存在的問題,預測未來發展趨勢,為后續研究和應用提供借鑒。

1 生產用水與廢水

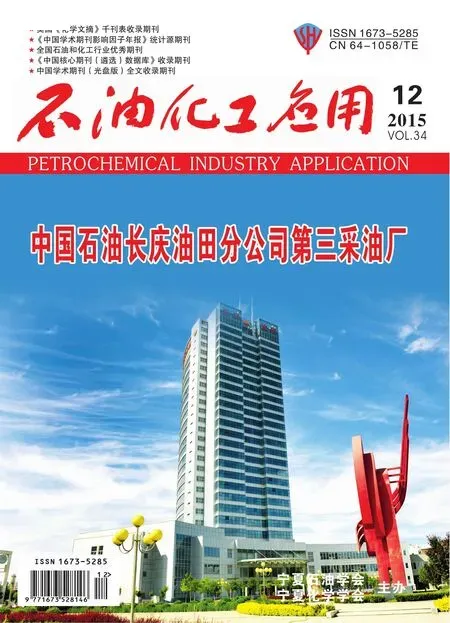

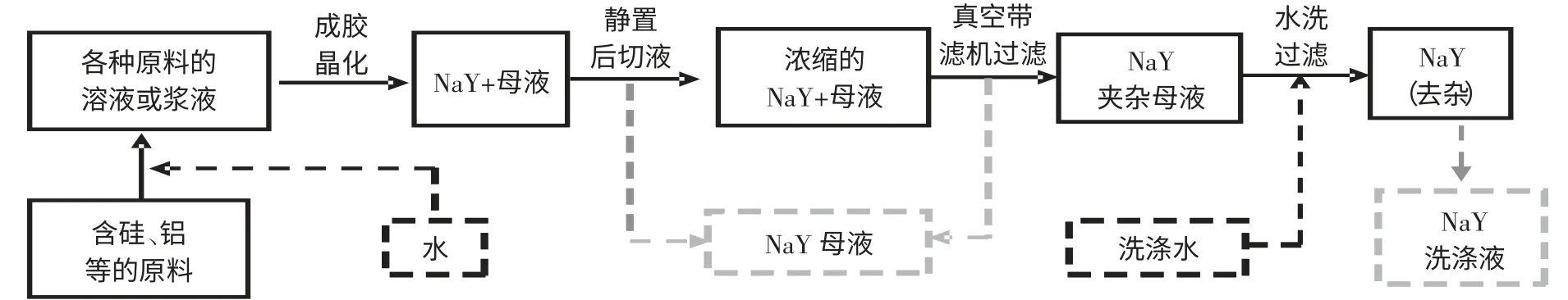

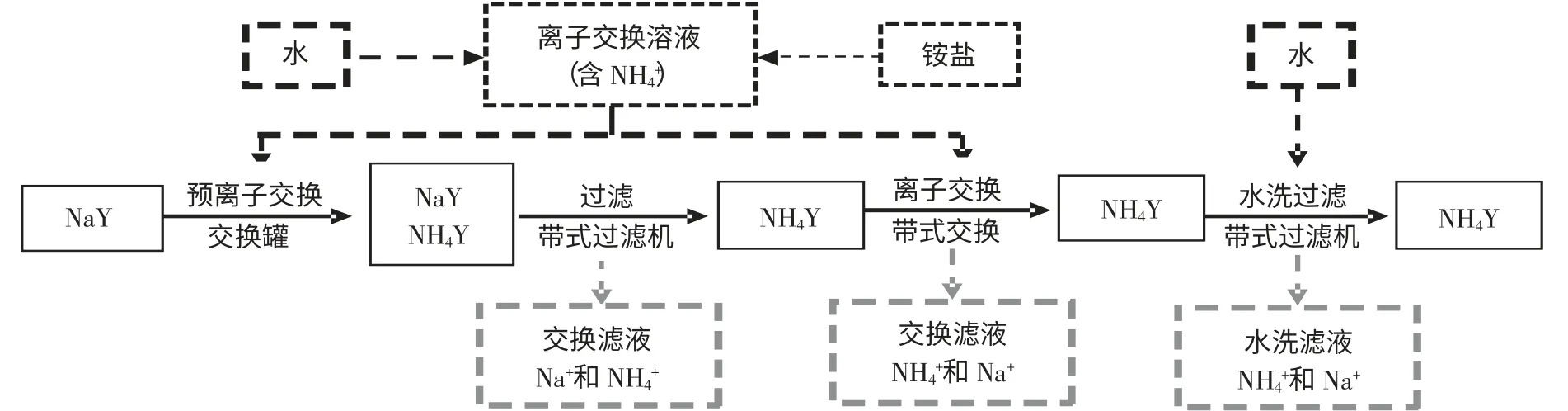

FCC 催化劑生產過程可歸結為三個過程:分子篩合成、分子篩改性和催化劑成型,相應的典型的用水與排水過程分別(見圖1~圖3)。各過程產生的廢水中污染物分別來自于分子篩晶化母液 分子篩離子交換改性廢水、催化劑噴霧干燥和焙燒過程尾氣洗滌廢水和各種洗滌過程。

圖1 分子篩合成用水與排水(以NaY 分子篩合成為例)

2 廢水污染物減排技術

2.1 物料回收

FCC 催化劑生產中外排的主要物料包括硅、銨鹽、稀土和分子篩或催化劑顆粒。通過物料回收,大幅度減小了工藝排放污水中污染物濃度和物料的消耗量。

2.1.1 硅回收利用 分子篩合成中,投料中的硅/鋁比遠高于分子篩中的硅/鋁比,隨母液和分子篩洗滌濾液排放出大量的硅,通過向母液中加入硫酸鋁制備硅鋁膠回用于分子篩合成,生產上已經將硅的利用率從過去的52 %提高到83 %,甚至可提高到90 %[5-8]。一方面,減少了含硅污水排放量和硅的排放總量,同時,減小了硅源的消耗量。

圖2 NaY 分子篩改性用水與排水(以銨離子改性為例)

圖3 FCC 催化劑成型用水與排水(以制漿+噴霧干燥+焙燒工藝為例)

2.1.2 銨鹽回收 銨鹽回收在FCC 催化劑生產中已經得到了廣泛的推廣。分子篩離子交換改性中,排放的離子交換廢液中含有大量未交換的銨離子,氨氮濃度可達3 000 mg/L~5 000 mg/L,加堿調節pH 到11,采用熱泵閃蒸汽提法,可將廢水中的氨氮含量降到4 mg/L,蒸發出來的氨氣用硫酸吸收,制得硫酸銨溶液作為原料在系統中直接回用,并且經濟可行[9-11]。采用銨鹽循環利用工藝后,回收銨鹽含氮量占參與生產過程總氮量已經達到68 %以上[10]。

2.1.3 稀土回收 稀土在改善FCC 催化劑的活性和穩定性方面具有優良的性能[2],但是,價格昂貴,排放到環境中對生物具有毒性[12]。 分子篩稀土鹽溶液離子交換改性排放廢液,采用加堿沉淀的方法或萃取法[13,14],可有效回收稀土并回用于分子篩改性工藝中,其中尤其以碳酸鈉或碳酸氫鈉沉淀法為最佳[14],但是,國內工業應用的報導不多。

2.1.4 分子篩或催化劑顆粒回收 各種廢水中都含有相應的懸浮顆粒物物料,尤其分子篩洗滌、催化劑洗滌、離子交換改性工藝中,廢水中的懸浮顆粒都是相應的分子篩顆粒或催化劑顆粒,分別收集各工序廢水,經沉淀濃縮后,底部懸浮顆粒物返回至適宜的生產工序,既減少了廢水中的污染物,又提高了產品收率[15]。

2.2 梯級用水

為了減少FCC 催化劑生產過程中污染物排放,首先從各用水環節內、用水環節間梯級回用減少了廢水的排放量。如分子篩離子交換改性工藝中,在水平帶式過濾機上通過采用多級逆流交換工藝,不僅大幅減少了離子交換廢液的排放量,還減小了廢液中污染物的濃度,提高了銨鹽利用率,也減小了銨鹽消耗量[16]。

FCC 催化劑制備后期焙燒后用硫銨、氨水溶液洗滌時,采取多級逆流洗滌工藝,大幅減少了洗滌水外排量、洗滌水量和硫銨氨水的消耗量,并將洗滌后排放的水收集回用于氣流干燥噴淋塔捕塵,進一步減少新鮮水用量[17]。

2.3 處理后回用

各工序廢水中都含有一定濃度的分子篩或催化劑顆粒,回用時沉淀法起到了初步分離的作用,對于氨氮含量高的廢水,經汽提去除氨氮后,pH 約11,含有大量的游離堿,可補充至尾氣洗滌系統參與尾氣洗滌(尾氣中含有鹽酸)[18]。

2.4 處理后排放

各生產過程廢水分類回收利用后,仍然需要排放的污水進入綜合污水處理系統,根據是否含有超排放標準的氨氮分別進入低氨氮綜合污水處理系統和微氨氮綜合污水處理系統。綜合污水中除了含有一定濃度的氨氮外,主要污染物是懸浮物、酸、堿和鹽,調節pH和去除懸浮物是綜合污水處理的主要目標。調節pH后混凝沉淀被廣泛采用,并且可取得滿意的效果[19,20]。

低氨氮綜合污水經過混凝沉淀處理后,進入生化系統脫氮,短程硝化具有節約碳源降低能耗的優勢,具有推廣價值[21,22]。

3 存在問題

FCC 催化劑生產中,廢水污染物減排近二十年已經取得了很大的進步,但是,仍存在一些過程廢水工業生產中仍未能獲得良好的處理路徑,直接進入了綜合污水處理系統。

3.1 噴霧干燥和焙燒尾氣洗滌廢水

噴霧干燥尾氣循環洗滌系統排污水懸浮物含量高、酸性強,且粒徑小,間歇性排放到綜合污水處理系統,對系統形成沖擊性負荷,威脅系統穩定運行。有研究表明不改變pH 條件下,混凝、離心分離,均可實現固液分離,但是,混凝法由于藥劑用量大,對回收催化劑性能可能會產生影響,且費用高,離心分離因強酸性工況設備昂貴難以實現工業化應用[23]。

3.2 分子篩洗滌廢水

盡管分子篩晶化母液回用率已經很高,但是,分子篩洗滌水回用時,由于濃度較低,懸浮物含量高,回收利用困難,制約了硅利用率的進一步提升。

3.3 其他

除了以上兩類廢水以外,氨氮回收率仍未提升到理想水平。氨氮雖然參與生產過程,但是,最終不進入產品,當前氨氮系統中循環利用率約70 %,但是,另外30 %進入低、微氨氮綜合廢水系統或進入大氣。低濃度氨氮廢水是氨氮資源耗費的主要源頭之一。對于氨氮濃度幾百到上千毫克每升的低濃度氨氮廢水,采用汽提回收氨氮的工藝不經濟,進入低氨氮綜合污水處理系統,預處理后進行生化處理,需要補充大量的碳源,能源消耗也較大,費用高,當前還缺乏理想的處理工藝。

另外,還有一些工藝廢水幾乎沒有受到關注,如分子篩抽鋁或脫鋁工藝廢水,綜合廢水鹽含量高等問題。

4 發展趨勢

綜上所述,當前FCC 催化劑生產過程,水平真空帶式過濾機逆流洗滌工藝和逆流離子交換工藝、分子篩母液制備硅鋁膠、熱泵閃蒸汽提氨等關鍵技術有效提高了物料利用率,降低了污染物排放量和廢水排放量,酸堿中和、混凝沉淀、生物脫氮保證了綜合污水pH、懸浮物、氨氮滿足排放要求。

未來發展的目標是進一步提升硅利用率和氨氮循環利用率,減少污水總排放量和新鮮水耗量,降低處理費用,提高處理效率;另外,鹽也將進入污水減排的日程。從技術角度看,膜處理等有利于資源回用的新技術將會得到更多的推廣應用。

[1] 錢伯章,朱建芳.石油煉制催化劑的新進展[C].第1 屆全國工業催化技術及應用年會,中國四川成都,2004.

[2] 張廣林,孫殿成.煉油催化劑[M].北京:中國石化出版社,2012:163.

[3] EBA 工藝讓煤化工污水零排放[J]. 石油化工應用,2015,34(6):120.

[4] 工業冷卻水實現近零排放[J].化學與生物工程,2012,(2):17.

[5] 李仲縣,吳建強,毛學文.硅全循環NaY 分子篩合成工藝的工業應用[J].石油煉制與化工,1998,(10):26-28.

[6] 蔣飛華.NaY 分子篩含硅廢水綜合回用工藝探討[J].廣州化工,2013,(21):131-132.

[7] 楊曉虎,張新海,李強,等.提高FCC 催化劑活性組分分子篩硅源利用率的途徑[J].石化技術與應用,2008,(1):66-69.

[8] 岳虎秀,張吉華,錢勇,等.NaY 分子篩的清潔生產措施[J].石化技術與應用,2008,(4):350-352.

[9] 錢伯章.煉油催化劑廢水脫氨氮獲突破[J].煉油技術與工程,2010,(4):48.

[10] 薛英廣,韓雪松.催化裂化催化劑生產過程銨鹽的循環利用[J].甘肅科技縱橫,2014,(9):35-36.

[11] 郭宏山. 解決分子篩和煉油催化劑生產中廢水氨氮污染問題的途徑與對策[J].石油煉制與化工,2001,(6):47-50.

[12] 劉明華,鄧斌.稀土對生態環境的影響[J].環境與健康雜志,1999,(5):316-318.

[13] 張繼光.萃取法回收分子篩濾液中稀土技術[J].工業催化,1995,(1):45-52.

[14] 焦念信.分子篩生產廢水中稀土元素的回收利用[J].齊魯石油化工,1995,(5):70.

[15] 鄭育明.FCC 催化劑生產過程水的優化應用[J].石油學報(石油加工),2012,(S1):160-163.

[16] 鐘艷,鄒旭彪,秦松,等.FCC 催化劑的清潔化生產技術[J].工業催化,2006,(8):27-30.

[17] 潘興紅,袁曙輝.催化裂化催化劑制備過程中水資源的綜合利用[J].廣州化工,2015,(9):190-191.

[18] 岳虎秀. 催化裂化催化劑生產廢水環境友好排放工藝設計[D].蘭州大學,2014.

[19] 胡菊英,曾德金,甄玉紅,等.煉油催化劑廠含硅廢水的處理[J].礦冶工程,2002,(2):59-61.

[20] 張繼光.催化劑制備過程技術(第二版)[M].北京:中國石化出版社,2011:737.

[21] 趙小晶,胡奇,陳揚,等.短程硝化處理煉油催化劑廢水[J].環境工程學報,2014,(5):1951-1955.

[22] 高會杰,李志瑞,黎元生.短程硝化反硝化處理來自FCC催化劑生產中含氨廢水[J].石油煉制與化工,2010,(1):59-61.

[23] 彭政,王紅萍,馬雪慶,等.裂化劑生產高懸浮物強酸性廢水回用處理試驗研究[J].給水排水,2015,41(7):136-139.