生產高純度四氫呋喃的新工藝研究

趙云發,周新明,張 霞

( 1.中國礦大銀川學院化學工程系,寧夏銀川 750011;2.寧夏美邦寰宇化學有限公司,寧夏銀川 750002)

四氫呋喃( Tetrahydrofuran,THF),化學式為C4H8O,沸點為66 ℃,折光率n=1.406 0~1.408 0( 20 ℃)。 由于其具有溶解速度快、擴散性能好、流動性好、低毒、低沸點等特點,對有機物和無機物均有良好的溶解性能,素有“ 萬能溶劑”之美稱,可用在樹脂、聚醚橡膠和聚氨酯合成中作溶劑。 在醫藥工程方面,是合成咳必清、利復霉素、黃體酮、強筋松、腦復康等基礎原料。用四氫呋喃還可生產聚四氫呋喃( PTMEG)、已二酸、丁二醇、二氯丁烷、四氫噻酚、丁內酯、吡咯烷酮、2,3-二氯四氫呋喃等化工產品。 另外,THF 還可用作乙炔抽提溶劑、磁帶清洗劑、 合成革的表面涂飾劑、 高分子材料光穩定劑等。 目前,世界THF 生產能力約為50 萬t/a,主要用于合成聚四氫呋喃[ 也稱聚四亞甲基醇醚( PTMEG)]和作溶劑,由于各國國情不同,THF 的消費分配也不盡相同。

1 四氫呋喃常見的生產方法

工業上四氫呋喃常見的生產方法主要有以下幾種:

( 1)1,4-丁二醇法:用1,4-丁二醇脫水制取四氫呋喃是國外較普遍采用的生產方法,技術較為先進,產品質量好。

( 2)順酐法:采用順丁烯二酸酐催化加氫制取四氫呋喃。

( 3)糠醛法:糠醛法是最早實現工業化生產四氫呋喃的方法,以糠醛為原料生產四氫呋喃原料來源方便,投資省,是一種比較現實的生產方法。

相對而言,1,4-丁二醇法是主流工藝,大部分生產廠家的產品含量在99.5 %左右,而本文介紹的生產工藝所得的四氫呋喃含量可達到99.99%, 水分含量低,能達到水分含量為5.0×10-5以下。 與常規工藝相比,本工藝有以下兩個特點: 一是采用板式塔及填料塔相結合和加壓蒸餾的方式,使餾出的四氫呋喃含量較高;二是采用復合分子篩作進一步的干燥, 使最終的產品水分含量較低。

2 新工藝

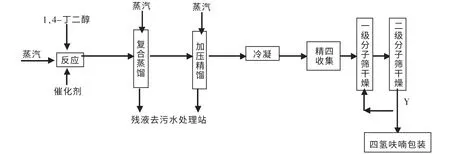

本工藝實踐是以粗1,4-丁二醇作為原料,經催化環化、精餾、固堿脫水、復合分子篩再脫水等工序得四氫呋喃成品( 見圖1)。

2.1 環化脫水

圖1 1,4-丁二醇為原料制四氫呋喃

1,4-丁二醇泵入轉化加熱釜,用蒸汽升溫至125 ℃~130 ℃,分兩路進入主轉化器,一路進入管程對主轉化器供熱, 另一路經計量后進入裝有催化劑的殼程進行脫水反應,生成四氫呋喃粗品。主轉化反應壓力為常壓。 未完全反應的1,4-丁二醇從主轉化器上部溢出進入副轉化器繼續反應,副轉化器加熱由蒸汽提供,溫度控制在130 ℃~135 ℃。 主、副轉化器的氣相物料進入冷凝器,冷凝后的混合液體進入粗品四氫呋喃收集槽。該過程主要反應方程式如下。

2.2 精餾

用泵將四氫呋喃粗品從收集槽以固定流量泵入DN1000×31000 板式填料混合精餾塔( 塔內下部安裝10 層塔盤式浮閥,上部填裝PFG-1 高效波紋填料16 m,CP 型高效液體分布器5 套), 精餾塔底部配備再沸器,用0.8 MPa 蒸汽升溫,精餾塔頂部溫度控制在120 ℃~123 ℃,再沸器內溫度控制在125 ℃~130 ℃,壓力≤0.6 MPa。 經分離高沸點雜質和部分共沸水分后,經過換熱器冷凝得到半成品, 檢驗純度及水分合格后送至精品四氫呋喃接收槽備用。

2.3 分子篩強脫水

精餾所得的半成品以一定流量泵入串聯雙分子篩吸收柱底部( 自底向上溢出), 檢驗水分低于5.0×10-5合格后入成品槽灌裝。

3 結果與討論

3.1 改良后的分餾效果比較

常規填料塔與改良后的分餾效果比較( 見表1、表2)。

表1 蒸餾塔改良前后的餾出液純度及水分數據

在原有的填料塔基礎上進行塔身加長及引入數塊塔板,分離效果明顯改善,再在此基礎上,變常壓蒸餾為加壓蒸餾,并不斷調整工藝參數,使餾出液的純度不斷升高,水分不斷降低,同時重現性非常好。 由于水分數據理想,故取消了原工藝流程中的堿脫水工序,有效節約能源、減少三廢及四氫呋喃的損耗。

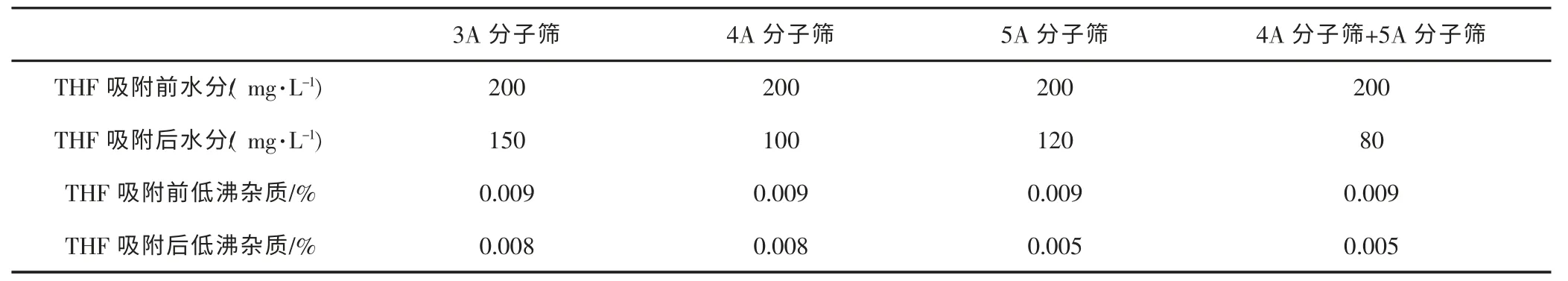

表2 各種分子篩的吸水性能比較及復配試驗

3.2 分子篩的選型及復配優化

為強化脫水效果。 對幾種分子篩進行了選型及復配上的試驗,篩選出了較理想的分子篩。

從表2 可以看出, 三種分子篩的過濾效果能明顯改善四氫呋喃品質的是后兩者,4A 分子篩能有效吸附水分, 而5A 分子篩吸附水分的同時還能提升四氫呋喃的品質,再在此基礎上,將4A 和5A 相結合互補,既能提升含量又能降低水分, 大大降低了分子篩活化頻率,更降低了能源消耗和環境污染。

3.3 分子篩的活化與循環使用

分子篩的活化有兩種方式,一是在線活化,二是離線活化, 一般都是將分子篩卸出后返回到生產廠家活化, 在分子篩卸出和發回廠家的運輸過程中均有較大的安全風險。

本文介紹的是采用熱氮在線活化, 具體方法是將氮氣經加熱后輸入分子篩系統, 氣化后的雜質和水分隨氮氣排出分子篩系統,達到一定溫度后活化完成,活化后的分子篩吸附水分和雜質的能力等同新購分子篩, 用此方法可以將分子篩循環使用次數達到一般活化循環使用次數的二倍。 此方法既可降低運輸的安全風險,又能提高循環使用率和降低環境污染。

4 結語

1,4-丁二醇法是國內外生產四氫呋喃普遍采用的一種生產方法,特別是高端四氫呋喃產品中,幾乎全部采用該工藝生產。

本文主要通過對四氫呋喃的生產工藝中的精餾與強化脫水環節的改進與實踐, 摸索出了高純四氫呋喃的一種生產方法,同時,也掌握了高效分子篩的復配及其再生技術。 與常規工藝相比,本工藝具備流程短、節能、環保、安全的顯著特點,是一種十分理想的四氫呋喃的生產方法,將有望不斷拓展生產規模,成為高品質四氫呋喃的國內生產商。

[ 1] 劉慶林,等.反應精餾制四氫呋喃[ J].化學工程,2002,30( 2):75-78.

[ 2] 劉保柱.四氫呋喃雙效精餾提純工藝及其模擬[ J].浙江工業大學學報,2005,( 5):55-59.

[ 3] GG·溫德克爾,等.四氫呋喃的蒸餾提純方法[ P].CN0380-5057.9.

[ 4] 趙云發.化工設計學[ M].銀川:寧夏人民出版社,2014.