抽油機系統節能措施分析

關天勢(遼河油田公司質量節能管理部)

1 系統耗能分析

根據抽油機運行中的能量傳遞過程,有桿抽油系統的功率損失可分為6 大部分。

1.1 電動機損失

減少電動機損耗的方法:保持電動機在60%~100%額定輸出功率條件下運行,使電動機損耗最少;在購置電動機時應盡可能選用額定效率高、高效區范圍寬的電動機;應選用合適功率的電動機,杜絕“大馬拉小車”現象的出現。

1.2 皮帶傳動損失

皮帶傳動損失可分為兩類:與載荷無關的損失和與載荷有關的損失。目前工程上常用的皮帶的傳動效率較高,最高可以達98%,其傳動損失僅2%。現在抽油機上經常使用的窄V 聯組帶比使用其他類型的皮帶,損失小。

1.3 減速箱損失

減速箱功率損失包括軸承損失和齒輪損耗兩部分,減速箱內有三副軸承和三對人字齒輪,在潤滑良好的條件下,減速箱功率的總損失為9%~10%,即抽油機減速箱的傳動效率約為90%,這是在潤滑良好情況下的數據,如果減速箱潤滑不良,減速箱的損失將增加,效率將下降。

1.4 四連桿機構的功率損失

在抽油機四連桿機構中共有三副軸承和一根鋼絲繩。四連桿機構的損失主要包括連桿摩擦損失及驢頭鋼絲繩變形損失。綜合考慮軸承與鋼絲繩,抽油機四連桿機構的能量損失約為5%,即四連桿機構的傳動效率約為95%。如果四連桿機構的軸承潤滑保養不良,損失將增加,效率將下降。

1.5 管、桿功率損失

在抽油過程中,管柱功率損失有兩項:由于油管漏失(螺紋密封不嚴或螺紋損壞)引起的功率損失即容積損失功率;由于原油沿油管流動引起的功率損失即水力損失。在抽油桿與油管間、抽油桿與液體間會產生摩擦造成功率損失。抽油桿與液柱間的摩擦功耗與下泵深度、原油黏度成正比,與抽油桿運動速度的平方成反比。

1.6 油泵功率損失

抽油泵功率損失包括機械摩擦損失功率、容積損失功率和水力損失功率。主要影響因素以容積損失和水力損失為主,體現在漏失量及液體流過泵閥時的阻力,因此,減少柱塞與襯套之間的漏失,降低液體入泵時的阻力(采取摻液降粘、加溫等方法)可以降低該項損失。

2 降耗措施

通過分析優化桿、管組合,制定合理的工作參數,以及提高生產管理水平的方式來提高抽油機裝置采油的機采效率。

2.1 調整沖速

由于稠油井生產呈周期變化,因此抽油機井工作參數應根據油井產液情況及時進行調整,在提高泵的充滿程度的同時也減少抽油桿在管內液體中運動時產生的摩擦力。對13 口生產井進行了沖速下調,沖速由原來6 min-1調整為4 min-1,并對調整前后機采效率的變化進行了跟蹤測試,結果見表1。

表1 調節前后功率對比

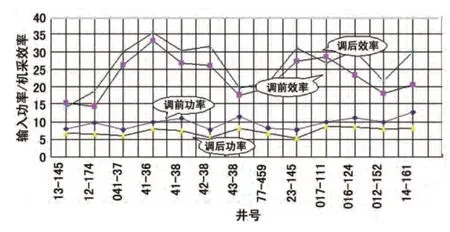

圖1 調參效果對比曲線

從結果對比可知,調節前后平均輸入功率降低了2.433 kW,平均機采效率提高了3.314%,降低沖速使抽油機的采油效率有了一定的提高。在短時期內降低沖速,對油井的日產量有影響,但從長期看可延長稠油井生產周期,降低生產成本。

2.2 優化管桿組合,減少抽油桿的功率損耗

根據油井的產能情況和井況選擇合理的管、桿、泵,減少抽油機帶動額外質量的桿管做上下往復運動的次數。供液充分的油井通過上提泵掛減少沖程帶來的損失和抽油桿運行阻力,降低抽油機負荷,從而提高系統效率。

現場應用時在滿足抽油桿強度的前提下選擇較細的抽油桿,以減少無用功。例如020-175 井,原井載荷為7.25 t,檢泵時進行了管桿優化,抽油桿凈重減少了0.7 t,抽油機的系統效率由原來的14.28%提高到18.44%。細化抽油桿74 井次,累計見效周期為1145 天,累計節電2.198 4×104kWh。

2.3 調整抽油機平衡度

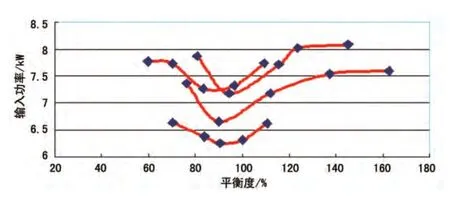

抽油機的平衡度是下沖程的最大電流與上沖程的最大電流的比值,抽油機不平衡會拖動電動機發電,嚴重影響電動機的效率。通過跟蹤單井不同平衡度下測得的輸入功率變化情況,繪制了7 口比較典型的抽油井平衡度-功率曲線(圖2),初步認定80%~110%為最佳狀態。

圖2 平衡度與輸入功率關系曲線

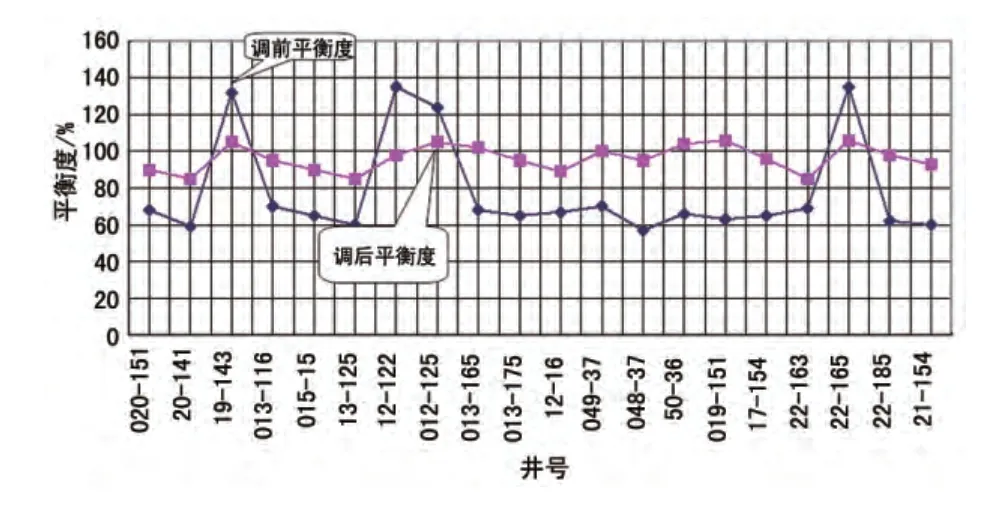

平衡度小于70%及大于120%的不同的油井,調節前后平衡度、輸入功率、綜合效率的跟蹤對比情況見圖3、圖4、圖5。

圖3 調節前后平衡度對比

圖4 調節前后輸入功率對比

從各項對比數據來看,抽油機平衡度提高后,電動機輸入功率減少了0.6 kW,機采效率提高了1.2%。從總體趨勢可以看出,相同井況下抽油機平衡越好,機采效率越高。

2.4 合理選擇抽油機的拖動設備

根據電動機的特性,選擇額定效率高、高效區范圍寬的電動機。合理選擇電容補償量,提高功率因數。這里采用34/26 kW (6/8 級)調速電動機,通常情況下使用26 kW 工作,較以前的37 kW 普通電動機,改善了工作特性,減少了“大馬拉小車”現象。

圖5 調節前后效率對比

2.5 減少地面設備能耗損失

對傳動部分進行合理的潤滑,減少地面運動的摩擦損耗。主要措施:

1)對抽油機進行保養,按時給各傳動軸軸承打黃油,及時檢查更換減速箱齒輪油。

2)合理調整皮帶的松緊度,防止皮帶打滑造成丟轉,避免皮帶過緊增加軸的徑向力,從而使軸承產生過大的摩擦阻力。

3)調整井口盤根的松緊度,減少對抽油桿的摩擦力。

2.6 減少管、桿摩擦損失

為了減少抽油桿與油管間、抽油桿與液柱間摩擦造成的功率損失,管理上要求合理提高摻油、摻水的溫度,降低原油黏度。

3 結束語

通過對低效井實施重點系統調整,確保了油井在生產條件變化的情況下仍運行在高效區。2年來實施了各種降耗措施,抽油機井平均系統效率由18.7%提高到24.2%,效果非常可觀。提高抽油機井系統效率是一項長期、繁雜的系統工程,需要不斷的分析研究,以取得最佳經濟效益。