瀝青混凝土路面噪音產生機理與影響因素分析

戴 倩

(重慶市迎龍建筑工程有限公司)

1 路面噪音產生分析

車輛在道路上行駛時會產生噪聲,由于車輛數量軸重等信息差異較大,因此交通噪音屬于非穩態信息,車輛輪胎和車體耦合效應產生的噪音和輪胎直接輻射出來的噪音形成了路面和輪胎之間的噪聲。路面噪聲產生的機理十分復雜,主要從噪聲的產生和增強兩個方面進行分析。

1.1 噪音產生機理

(1)輪胎振動

車輛行駛過程中,輪胎擠壓變形過程中和路面之間產生的粘滯力和切向力使得外胎滑移變形最終導致輪胎振動產生噪聲。路面凹凸不平特征加劇振動效應,使得噪聲效應更加強烈。

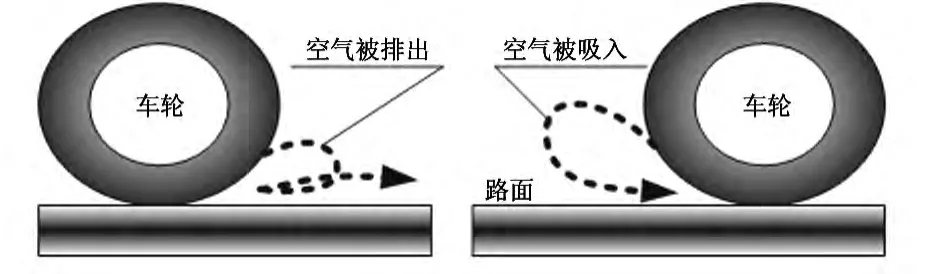

(2)空氣泵效應

如圖1 所示,車輛行駛過程中,車輪擠壓時,車輪紋理空腔與路面接觸擠壓后形成具有一定壓力的空氣后噴出產生聲音,當車輪起開時,輪胎恢復變形,隨即形成一定的真空度,此時位于輪胎后方的空氣被吸入產生噪音,形成空氣泵效應。

圖1 車輪和路面擠壓時的空氣泵效應示意圖

(3)空氣擾動噪聲

空氣擾動噪聲是指汽車高速行駛狀態下,汽車輪胎與路面之間產生空氣渦流改變空氣壓力,進而產生擾動噪聲。

(4)滑-粘效應

汽車行駛過程中,加速前進與減速剎車在所難免,當汽車加速過程中,當牽引力作用產生的切向力大于摩擦力時,輪胎和路面出現滑移,產生噪聲。汽車減速或者緊急停車時,同樣會產生滑移,進而形成尖銳的聲音和振動。

1.2 噪音增強機理

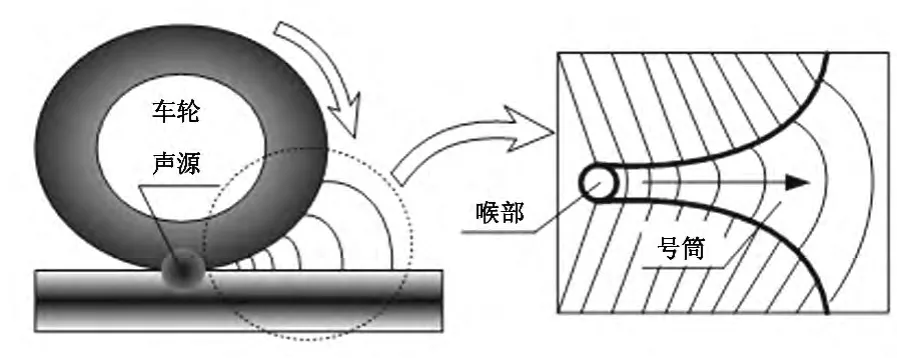

(1)號筒效應

所謂號筒效應就是對噪音的放大作用,進而提高噪聲的輻射效率。如圖2 所示,汽車輪胎和底面形成半封閉類似喇叭筒的形式,車輪與路面的接觸面就是聲源,在聲波的多次反射效應下產生放大效應。有研究表明,當聲音頻率大于300 Hz 時,號筒效應能夠使噪音提高10 dB。

圖2 輪胎與路面之間的號筒效應

(2)腔體共振

輪胎和路面的接觸區域形成的腔體,在汽車行駛過程中,腔體產生的共振效應越強烈,噪音提高幅度越大,而腔體共振受到路面的構造深度以及平整度的影響。

2 混合料類型對噪音的影響

瀝青混合料和路面之間產生噪音影響因素較多,根據《駐波管法吸聲系數與聲阻抗率測量規范》(GB J88-85),采用駐波管法進行測試。不同的瀝青混合料類型對其噪音吸收特性的影響不同。采用符合規范要求的原材料,按照規范級配設計AC-13 型和SMA-13 型瀝青混合料進行試驗分析。將設計好的瀝青混合料制作直徑為96 mm,厚度為4 cm 的試件進行吸聲系數試驗,試驗結果見表1。

表1 不同混合料類型的噪音吸收特性

由表1 可知,SMA 型瀝青混合料的噪音吸收頻率遠遠低于AC 型瀝青混合料,SMA 幾乎在所有頻率內的吸聲系數較為均衡,而AC 性瀝青混合料吸聲系數較大的頻段范圍為1 250~2 000 Hz。SMA-13 型瀝青混合料的吸聲效率為321.8%·Hz,相當于AC-13 瀝青混合料的2.43 倍。SMA-13 型瀝青混合料的平均吸聲系數為18.9%,而AC-13 型瀝青混合料為9.8%,僅為SMA-13 瀝青混合料的0.52 倍。此外,由于兩種不同混合料的噪音吸收頻率相差較大,當聲音頻率小于1 000 Hz 時,SMA-13 瀝青混合料的吸聲效率為137.8%·Hz,而AC-13 的吸聲效率為0.0%·Hz,而且AC-13 型瀝青混合料的吸聲系數均小于10%。由于一部分聲波通過不同類型材料的孔隙進入材料內部,另一部分在從表面反射出去,孔隙較大的混合料類型對聲波的吸收效果較好,因此產生的噪聲影響相對較小。

3 混合料孔隙率對噪音的影響

從第2 節不同類型混合料對噪音的影響已經可以看出混合料的孔隙對噪音會有較大影響,為了進一步研究孔隙率對噪音的影響特征,通過馬歇爾試驗,制備5 種不同孔隙率大小的試件進行試驗。試驗結果見表2。

表2 不同混合料孔隙率的噪音吸收特性

由表2 可知,隨著混合料孔隙的增加,材料的吸聲系數先增加后降低,呈現凸型曲線變化特征,吸聲系數較大的入聲頻率范圍在500~1 000 Hz 之間。當孔隙率在20%左右時,材料的吸聲系數的增加率發生轉折。當孔隙率從14.5%增加到24.6%時,平均吸聲系數提高了8.4 個百分點。頻率<1 000 Hz 吸聲效率則從139.4% ·Hz 增加到270.8%·Hz,提高了131.4%·Hz。對于總體吸收效率來講,隨著材料孔隙率的增加,其聲音吸收效率逐漸增大,然后逐漸降低。由此可見,在一定范圍內合理增加瀝青混合料的孔隙率,將會有利于提高路面對聲音的吸收特性,降低噪音的輻射和影響。

4 集料粒徑對噪音的影響

由于集料粒徑大小對輪胎和路面接觸面的實際區域大小有直接影響,因此對集料粒徑對噪音的影響進行研究十分必要。在于孔隙率為12.8%的SMA-13 和SMA-10 兩種瀝青混合料制作標準試件,并按照厚度為4 cm 進行鋪筑,然后采用駐波管法測試吸聲系數。試驗結果見圖3。

圖3 不同集料粒徑下的噪音吸收特性

從圖3 可知,兩種不同粒徑的集料的最大吸聲系數均大于50%,而粒徑較小的材料最大吸聲系數相對較高。兩種材料的吸聲系數隨著入聲頻率變化均表現為凸形變形曲線,基本趨勢是一致的,但是,當入聲頻率<1 000 Hz 時,大粒徑的材料吸聲效率較高,而在入聲頻率為1 000~1 500 Hz 時,小粒徑瀝青混合料表現出吸聲效果的優勢凸顯較為明顯。由此可知,對于大孔隙瀝青混凝土路面,當采用適當小粒徑集料時的產生噪音較小,對環境影響較小。當入聲頻率大于1 500 Hz 時,兩種材料的吸聲系數均較低,并且規律一致。

5 材料厚度對噪音的影響

材料的鋪筑厚度對噪音吸收效果同樣會產生影響,根據相應設計級配,從4~8 cm 共設計5 個不同厚度等級的路面材料,并設置幾種不同的入聲頻率對吸聲系數進行測試。試驗結果見表3。

表3 不同材料厚度的噪音吸收特性

從表3 可知,隨著材料厚度的增加,吸聲系數的最大值逐漸增加,平均吸聲系數變化規律較為復雜,大致呈增加趨勢,但是當厚度為5 cm 時的吸聲系數較為特殊。入聲頻率<1 000 Hz 的吸聲效率從171.1%·Hz 增加到244.8%·Hz后,最后降低到191.3%·Hz。由此可知,從噪音角度看,低噪音路面適宜厚度為4 cm。

6 結 語

通過對瀝青混凝土路面噪音產生機理和影響因素進行分析,得出:瀝青路面的噪音產生機理較為復雜,影響因素多,其中在一定范圍內,瀝青混合料孔隙率越大,其產生噪音越小;小粒徑集料適于孔隙較大的瀝青混合料;低噪音路面的適宜厚度為4 cm。

[1]王旭東.低噪聲瀝青路面結構設計研究[J].公路交通科技,2003,(1):33-37.

[2]李兆淵.輪胎噪聲的產生機理及其控制[J].陜西汽車,1997,(4):10-14 .

[3]孫國慶.降噪音環保型隧道鋪裝層TSEM 瀝青混合料設計研究[D].碩士學位論文,長安大學,2011.

[4]中華人民共和國國家標準.駐波管法吸聲系數與聲阻抗率測量規范(GB J88-85)[S].同濟大學,1985.