工程機械液壓系統清潔度控制方法探討

李德明/LI De-ming(山推工程機械股份有限公司,山東 濟寧 272000 )

工程機械液壓系統清潔度控制方法探討

李德明/LI De-ming

(山推工程機械股份有限公司,山東 濟寧 272000 )

[摘 要]液壓系統的清潔度是直接關系到工程機械產品質量的重要指標之一。本文通過對靜液壓推土機制造過程中液壓系統清潔度的控制達到提高設備液壓系統可靠性,保證工作性能和使用壽命的實例,來闡述工程機械領域液壓系統清潔度的控制技術及現狀。

[關鍵詞]液壓系統;清潔度;超聲波;脈沖式

1 液壓系統清潔度要求

隨著流體傳動與控制技術的發展,液壓傳動已逐漸應用到工程機械產品中,提高了產品的性能,產品的控制形式逐漸由機械-液力式向電液先導控制新模式轉變,給用戶提供全新的體驗,但其設備性能的可靠性給液壓系統提出了更高的要求。通過對山推工程機械股份有限公司生產的靜液壓系列新型推土機進行分析,其液壓系統的油液清潔度不得低于NAS1638-8級(具體見表1),否則就會出現由于清潔度所導致閥卡滯、液壓元件早期磨損等設備故障現象,所以液壓系統制造過程中的清潔度控制尤其重要。

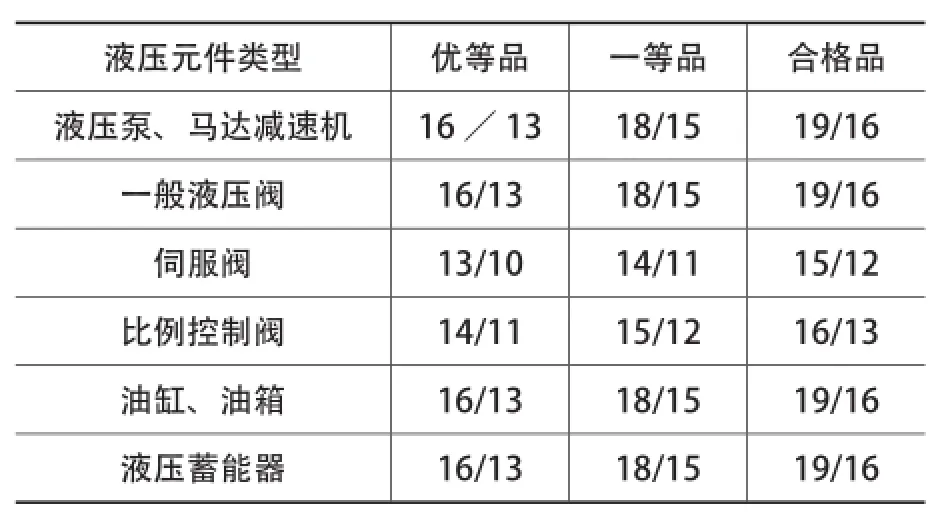

表1 工程機械液壓系統要求等級對照表

靜液壓推土機液壓系統主要由工作油箱及附件、液壓管路、液壓油缸、液壓泵、液壓閥、減速機等元件構成,主要控制推土機的行走、松土器、鏟刀、絞車等相關工況,其液壓系統元件清潔度等級要求見表2所示。液壓系統故障反饋率占整機反饋率的10%左右,而80%以上是由于液壓系統清潔度所導致的,可見有效地降低維修成本、提高液壓元件使用壽命和系統工作可靠性,需進一步控制、提高液壓系統的清潔度。

表2 液壓元件清潔度等級要求

由于靜液壓推土機不同于常規推土機結構,液壓系統是由獨立的模塊化設計結構組成,與結構件加工精度沒有直接關系,其只起到安裝固定支撐作用,所以液壓元件的加工、包裝、運輸和裝配環境、流程對系統的清潔度影響最大且不易控制,如何做好裝配過程的清潔度控制對靜液壓推土機至關重要。

2 液壓系統控制關鍵

雖然液壓系統清潔度的影響因素較多,但經過深入分析可知,液壓元件主要采取國外知名品牌,其工藝技術水平較高,質量和清潔度控制一直比較穩定,然而管路及其裝配連接的控制,自制液壓閥塊、連接軟硬管自身清潔度、裝配環境是影響整機液壓清潔度的關鍵,也是我們重點解決的出發點。

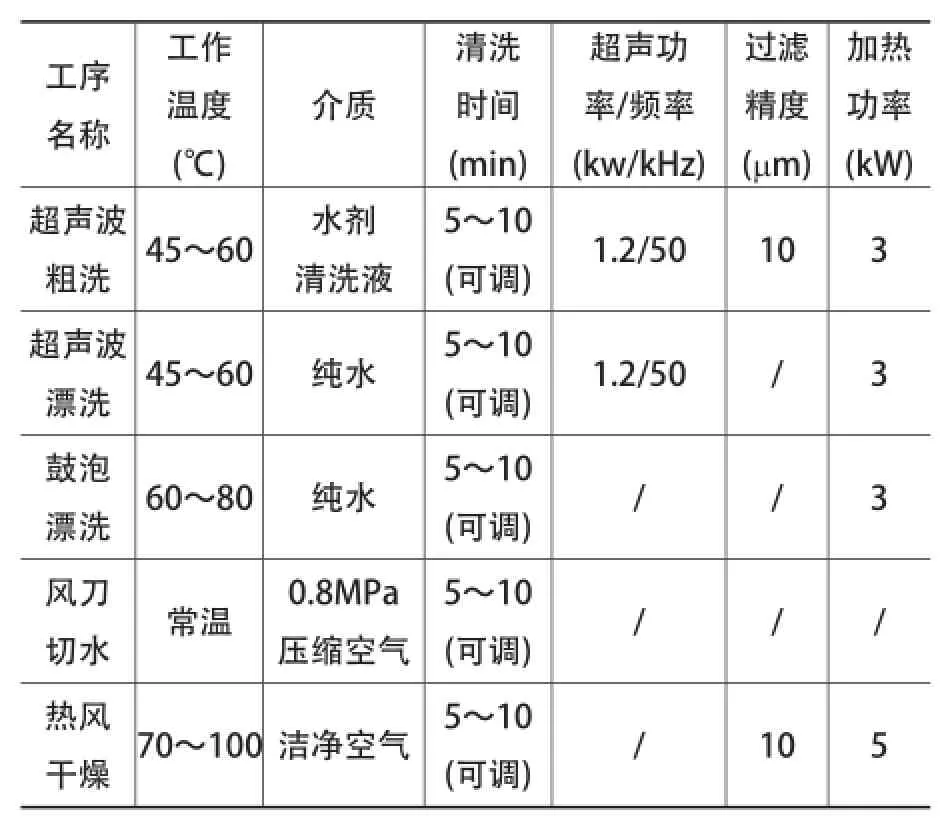

2.1 閥塊類控制

在電液伺服的液壓系統中閥塊起到至關重要的控制作用,其制造精度和清潔度對系統的穩定起到了關鍵的作用。針對閥塊的清潔度控制問題,目前超聲波清洗是清洗效果較好的技術,原理是利用頻率>20kHz的聲波,它方向性好,穿透能力強,易于獲得較集中的聲能,在液體中傳播距離遠的特點。清洗過程主要是通過換能器,將功率超聲頻源的聲能轉換成機械振動,通過清洗槽壁將超聲波輻射到槽子中的清洗液,當壓力到達一定程度時候,氣泡就會迅速膨脹,然后又突然閉合的空化作用、加速度撞擊、剝離作用及直進流作用對液體和污物直接、間接的作用,使污物層被分散、乳化、剝離而達到清洗目的,具有清洗潔凈度高、清洗速度快等特點,具體工藝流程參數如表3所示。

表3 超聲波清洗工藝參數

此清洗工藝對閥塊的盲孔和各種幾何狀物體,凡是液體能浸到且聲場存在的地方都有清洗作用,其特點適用于表面形狀非常復雜的零件的清洗;尤其是采用這一技術后,可減少化學溶劑的用量,從而大大降低環境污染,具有其他清洗手段所無法達到的洗凈效果。

2.2 管路類控制

液壓油路傳遞主要依靠軟管和硬管實現,在硬管制造的過程中通常采取酸洗、磷化、烘干、試壓等工序,軟管經過切割、去除毛刺、接頭扣壓、清洗、封裝等工序。目前針對其采取開放式液體介質或壓縮空氣等相關清洗工藝方法,對于液壓管路(軟、硬管)附著式不溶污染物、浸入式油污和氧化皮等污染物清洗尤其是尺寸較大工件效果不理想,且至今未找到高效、綜合效果較好的方法,同時在環境保護和清洗介質的循環回收利用方面沒有很好的先例。

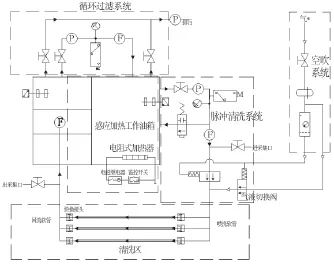

經過對軟硬管污染物的分類分析和實際的工藝試驗,設計出一種先進的脈沖式清洗技術設備,其原理如圖1所示,一種多功能脈沖式液壓管路清洗系統,其清洗設備由脈沖式噴洗泵系統、循環過濾系統、壓縮空氣凈化系統、感應加熱系統、管路系統等五大系統構成。主要工作流程采取人工把液壓管路通過快換接頭分別連接到液壓油管上,開啟噴洗按鈕,采取油液離心噴淋泵對油管內壁不低于10min的脈沖式循環清洗,壓力可根據要求設定在3~8kg,流量在150L/ min;針對不同管徑的工件,該設備提供針對各種液壓油管的德國EMB快換接頭,滿足英制和公制常用管路接頭的連接,長度在10m以內均可以根據批量要求一次進行3件管路的同時清洗任務。考慮到冬季氣溫較低,油液粘度增大,為防止影響清洗質量,此系統中有介質感應加熱功能,溫度設定為30~80℃,滿足各種清洗介質特性范圍,可以通過預設油液溫度進行恒溫速熱清洗,確保清洗質量和效率。

圖1 脈沖清洗原理圖

為了滿足部分管路的簡單清潔,此系統也可以直接連接工廠管道壓縮空氣,實現空氣清潔功能,在氣源進口處設有干燥過濾裝置,并可以調節進氣壓力,確保干燥、潔凈的壓縮空氣吹向工件,避免二次污染工件;采用的二次沉降過濾系統和強制過濾系統保證了航空液壓油的潔凈度,保證了噴射到液壓油管內的航空液壓油始終是最干凈的,進而保證了液壓油管的清潔度的要求,并減少航空液壓油更換頻率,降低了使用成本,最后循環使用的工藝堵進行管路封口轉入裝配或保管。

該技術特征在于通過液體介質(油類、水等)對液壓軟、硬管路進行全封閉壓力脈沖式沖洗、噴淋裝置,并帶有循環過濾系統、壓縮空氣脈動吹干、介質感應加熱和實時監控采集功能的一種高效的液壓管路清洗方法。改變了以前液壓管路只能采取壓縮空氣吹、開放式浸洗清洗等方法,且油液介質無法收集循環使用、污染環境的現狀,采取快換接頭實現清洗介質全封閉循環,實施過程簡便易行、清洗質量好能達到NAS 5級、效率高,清洗單位成本低。

2.3 裝配試車清潔度控制

盡管液壓元件的清潔度得到了控制, 如未控制工程機械設備裝配和調試過程中的清潔,那么,液壓系統的清潔度仍將得不到保證。例如:①物料流轉過程中,各類液壓元件(管件、缸、泵、閥等)封蓋脫落;②工作區域不清潔,如:工作臺面不清潔;③操作者不按工藝進行操作,過早拆卸液壓元件的封蓋,都會直接影響到系統清潔度為了確保液壓系統的清潔度,設備總裝完畢后,我們采用液壓旁路系統對已注入到油箱的液壓油進行過濾。過濾系統由電動泵、過濾器、吸油管、回油管組成,采用三級過濾,第一級過濾精度為100um級,第二級為10um級,第三級為3um級。液壓油通過吸油泵直接從液壓油箱抽出,經三級濾芯過濾后,直接回到油箱,進行20min以上的循環過濾清除殘留于管路、油箱等附件的污染物及液壓元件流轉、裝配過程中進入液壓系統的大顆粒污染物。另外在設備空載調試試驗和50h負荷試驗后對整車液壓系統油品進行三級再過濾能夠很好地降低設備液壓元件早期磨損導致清潔度降低的問題,采取上述措施后經抽查檢測,油液清潔度達到NAS1638-8級以上。

3 結 論

液壓系統清潔度問題在工程機械尤其是靜液壓設備上是一個困擾產品早期故障和設備可靠性的難題,通過上述靜液壓推土機裝配過程中所采取的有效控制措施,目前雖減少了設備的早期故障,提高了其可靠性,但液壓系統清潔度是一個系統工程,需要設備制造廠家在產品制造的過程中進行全面、有針對性的防治,才能更好地利用新技術生產出更具有競爭力的產品,服務于用戶。

(編輯 于 洋)

[中圖分類號]TU623+.5

[文獻標識碼]B

[文章編號]1001-1366(2015)02-0094-03

[收稿日期]2014-12-02

Discussion of construction machinery hydraulic system cleanliness control method