平面磨床對(duì)單葉雙曲面滾輪的修磨加工

張旭,崔靜偉,劉燕娜,宋相霖,魏秀軍

(1.洛陽(yáng)軸研科技股份有限公司,河南 洛陽(yáng) 471039;2.河南省高性能軸承技術(shù)重點(diǎn)實(shí)驗(yàn)室,河南 洛陽(yáng) 471039;3.滾動(dòng)軸承產(chǎn)業(yè)技術(shù)創(chuàng)新戰(zhàn)略聯(lián)盟,河南 洛陽(yáng) 471039)

雙滾輪定位夾緊裝置是套圈磨削中廣泛采用的一種定位夾緊方式,可用于套圈內(nèi)徑磨削加工及內(nèi)外溝道超精加工。雙滾輪夾緊裝置包括上下滾輪、軸向定位板及導(dǎo)板。套圈放在兩滾輪之間,由滾輪帶動(dòng)旋轉(zhuǎn);軸向定位板為套圈緊靠的軸向基面;導(dǎo)板起徑向定位支承作用。在套圈勻速旋轉(zhuǎn)過(guò)程中,應(yīng)保證其在軸向和徑向具有穩(wěn)定的可靠定位。根據(jù)無(wú)心磨削原理,上下滾輪的軸線應(yīng)與套圈的中心線有一傾斜角,以保證套圈軸向緊靠定位面,徑向緊靠導(dǎo)板支承面。由于此傾斜角的存在,滾輪與套圈之間不是線接觸,而是點(diǎn)接觸,使套圈易出現(xiàn)磨削變形而引起圓度誤差等不良影響。為使套圈與滾輪保持線接觸,滾輪外表面不應(yīng)是圓柱形,而應(yīng)為單葉雙曲面形。單葉雙曲面滾輪由于形狀復(fù)雜須采用數(shù)控磨床加工,加工設(shè)備具有一定的限制性。因此,通過(guò)設(shè)計(jì)工裝夾具,利用平面磨床加工單葉雙曲面形滾輪,解決了單葉雙曲面滾輪只能在數(shù)控磨床上加工的局限性。

1 理論分析

單葉雙曲面方程為

(1)

當(dāng)a=b時(shí),平行于xOy的平面與(1)式的交點(diǎn)為圓。

當(dāng)y=a=b時(shí),得到

(2)

(3)

(4)

則(3),(4)式分別為平面y=a與雙曲面相交的兩條直線,如圖1所示。

圖1 直線切割圓柱面形成雙曲面示意圖

由圖可知,在Oxyz坐標(biāo)系中,若用(3),(4)式的直線切割繞z軸旋轉(zhuǎn)的圓柱面,則切割后形成的曲面應(yīng)為單葉雙曲面[1]。此時(shí),(3),(4)式直線與z軸的夾角為θ,θ=±arctan(a/c),根據(jù)套圈尺寸進(jìn)行計(jì)算[2]。利用單葉雙曲面成形原理,若將待磨滾輪的軸線進(jìn)行旋轉(zhuǎn),使其與砂輪的軸線為異面直線,且?jiàn)A角為θ,利用砂輪磨削加工滾輪的圓柱面,則磨削后的滾輪為單葉雙曲面。

2 單葉雙曲面形滾輪修磨方法

雙曲面滾輪的磨削是套圈磨削加工過(guò)程中的關(guān)鍵項(xiàng),正確的雙曲面滾輪能夠使套圈在磨削過(guò)程中精確、可靠的定位,無(wú)上下、左右的扭動(dòng),可以保證套圈的尺寸精度、形位公差和表面粗糙度[3]。

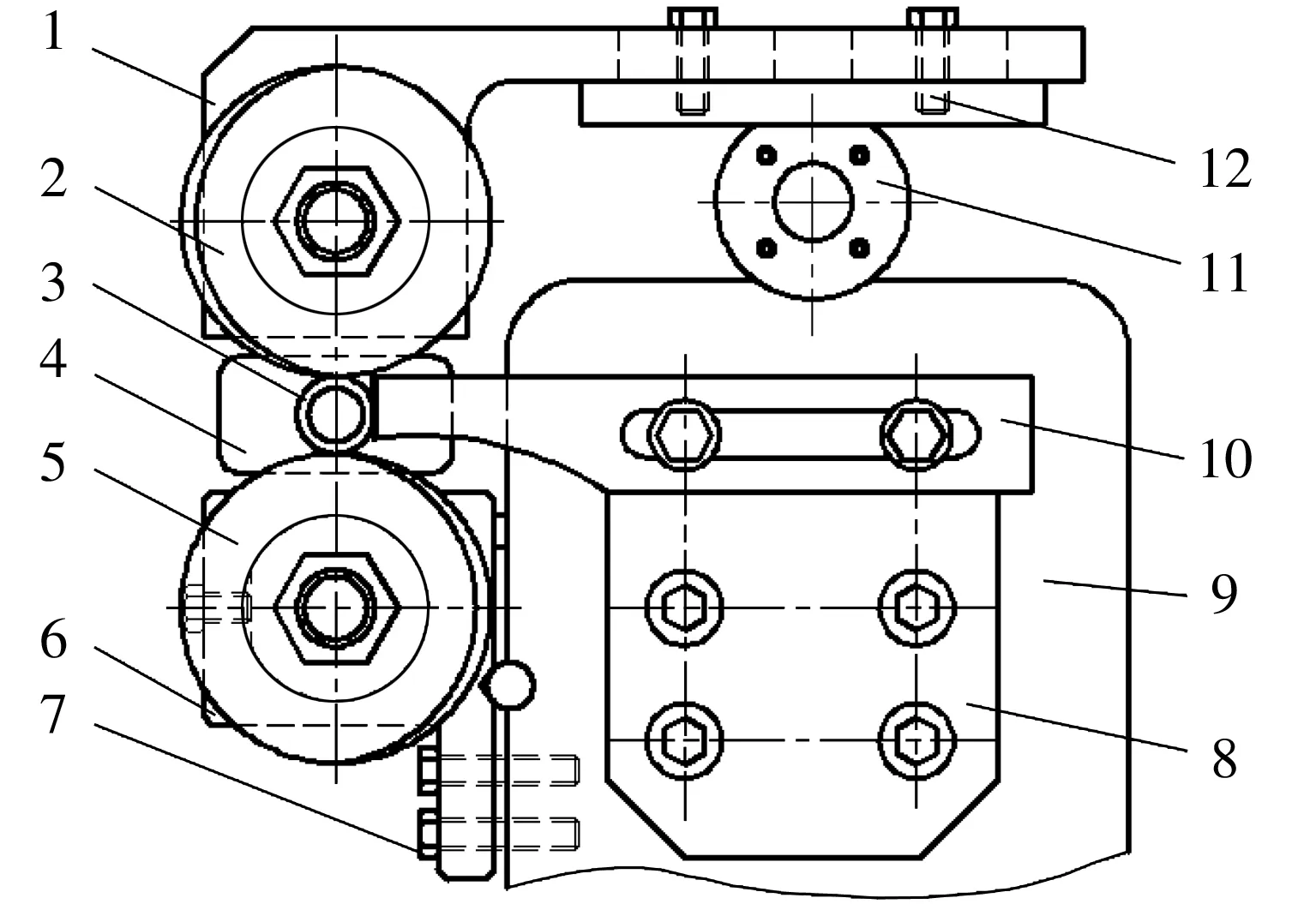

2.1 滾輪在機(jī)床上的安裝位置

滾輪為盤類零件,無(wú)法直接將其裝夾在平面磨床上進(jìn)行雙曲面磨削加工,必須借助輔助夾具。在套圈內(nèi)圓磨床3MZ201DZ和超精溝道機(jī)床SF-SL-21AB中滾輪定位夾緊裝置的安裝結(jié)構(gòu)相同,如圖2所示。上、下滾輪與各自皮帶輪同軸安裝,由連接于電動(dòng)機(jī)的鋸齒形皮帶傳動(dòng)。上滾輪安裝在上支座,通過(guò)緊固螺釘將上支座與俯仰裝置連接,可實(shí)現(xiàn)上滾輪的抬升與降落,便于套圈的取放。下滾輪安裝在下支座,下支座通過(guò)緊固螺釘安裝在機(jī)床支座上,下支座上開(kāi)設(shè)的V形槽與基面分別與機(jī)床支座上的圓柱面、配合支承面相配合以實(shí)現(xiàn)精確定位安裝。

1—上支座;2—上滾輪;3—套圈;4—軸向定位板;5—下滾輪;6—下支座;7,12—緊固螺釘;8—導(dǎo)板支承塊;9—機(jī)床支座;10—支承導(dǎo)板;11—上滾輪俯仰裝置圖2 上、下滾輪裝置在機(jī)床上的安裝示意圖

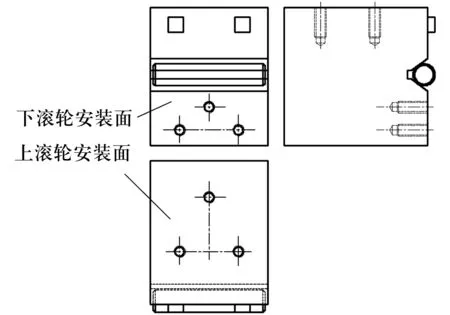

2.2 輔助工裝結(jié)構(gòu)及修磨方法

根據(jù)上、下滾輪裝置在機(jī)床上的安裝結(jié)構(gòu),設(shè)計(jì)輔助工裝夾具如圖3所示。利用上、下滾輪在機(jī)床上的原安裝裝置,將其安裝在所設(shè)計(jì)工裝夾具的不同安裝面上進(jìn)行磨削。夾具的上表面和前表面分別為上、下滾輪裝置的安裝面。上滾輪與鋸齒形皮帶輪通過(guò)雙支點(diǎn)支承的方式安裝于機(jī)床的上支座上,上支座的壓板上開(kāi)設(shè)3個(gè)安裝槽,通過(guò)3個(gè)螺釘將其定位安裝在輔助工裝的上滾輪安裝面上。下滾輪與鋸齒形皮帶輪通過(guò)軸承支承的方式安裝于下支座,下支座上開(kāi)設(shè)的V形槽與基面分別與工裝的下滾輪安裝面上的圓柱面、配合支承面相配合,實(shí)現(xiàn)精確定位,并通過(guò)3個(gè)緊固螺釘安裝在輔助工裝上。上、下滾輪的旋轉(zhuǎn)運(yùn)動(dòng)均由鋸齒形皮帶輪通過(guò)傳動(dòng)帶連接于電動(dòng)機(jī)而驅(qū)動(dòng)。

圖3 滾輪修磨用輔助工裝示意圖

雙曲面滾輪的修磨過(guò)程為:平面磨床上找正定位基準(zhǔn)面,將磁力表架安裝于基準(zhǔn)面上,利用千分表測(cè)量輔助工裝夾具基準(zhǔn)面與機(jī)床基準(zhǔn)面之間的差值,調(diào)整滾輪軸線與砂輪軸線之間的夾角θ,確定輔助工裝夾具在平面磨床上的位置,利用平面磨床的磁力將輔助工裝固定,使上滾輪軸線與磨削砂輪軸線夾角為θ,通過(guò)外置電動(dòng)機(jī)帶動(dòng)皮帶輪工作,使旋轉(zhuǎn)的滾輪與磨削砂輪相對(duì)運(yùn)動(dòng),實(shí)現(xiàn)上滾輪雙曲面的修磨加工。同理,使上滾輪軸線與磨削砂輪軸線夾角為-θ,完成下滾輪雙曲面的修磨。

輔助工裝應(yīng)具有較高的加工精度,安裝滾輪裝置后應(yīng)保證滾輪軸線與模具基準(zhǔn)面的平行度和垂直差。滾輪軸線與磨削砂輪軸線的夾角θ根據(jù)套圈的尺寸進(jìn)行計(jì)算,修磨后上、下滾輪的直徑應(yīng)相等,以避免磨削套圈時(shí)出現(xiàn)非勻速轉(zhuǎn)動(dòng),導(dǎo)致圓度超差等不良現(xiàn)象。利用此輔助工裝對(duì)滾輪雙曲面進(jìn)行磨削時(shí),只需將滾輪支座直接安裝在工裝模具上,避免了滾輪在修磨時(shí)的拆卸,方便快捷,提高了滾輪的安裝精度。

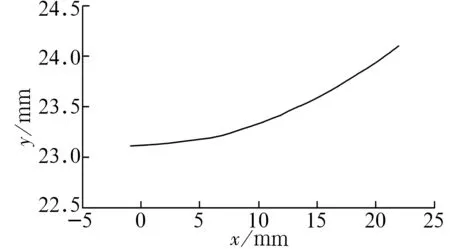

2.3 修磨效果

采用表面形貌輪廓儀XM-2000對(duì)平面磨床磨削后的滾輪型面進(jìn)行測(cè)試,如圖4所示。由圖可知,修磨后的滾輪表面形狀與要求的雙曲面形狀基本一致,近似為單葉雙曲面形,表面粗糙度Ra為0.05 mm,形狀誤差為0.006 mm,跳動(dòng)誤差為0.004 mm。將超精溝道機(jī)床SF-SL-21AB的滾輪進(jìn)行修磨后安裝在機(jī)床上,磨削微型軸承619/6外圈溝道,套圈軸、徑向定位精確,形成良好的磨削區(qū)域。磨削后隨機(jī)抽取5件,檢測(cè)套圈溝道的各項(xiàng)參數(shù)見(jiàn)表1,各測(cè)量參數(shù)符合加工工藝要求,可知修磨后的滾輪雙曲面形狀符合產(chǎn)品的加工要求,說(shuō)明利用平面磨床磨削雙曲面滾輪滿足了套圈磨削加工的使用要求。

圖4 修磨后滾輪表面曲線圖

表1 619/6外圈溝道檢測(cè)參數(shù)

3 結(jié)束語(yǔ)

通過(guò)生產(chǎn)實(shí)踐,證明了利用所設(shè)計(jì)輔助工裝夾具可以實(shí)現(xiàn)平面磨床對(duì)滾輪雙曲面的修磨加工,既方便又可靠,為滾輪雙曲面的修磨加工提供了一種新的加工方法。