太平江一級水電站3號水輪機抗磨環磨損分析及處理

包國強

(大唐(云南)水電聯合開發有限責任公司,云南 昆明 650000)

太平江一級水電站3號水輪機抗磨環磨損分析及處理

包國強

(大唐(云南)水電聯合開發有限責任公司,云南 昆明 650000)

摘要:水輪機主軸密封形式多樣,太平江一級水電站采用端面密封,轉環固定在主軸上,密封環安裝在檢修密封支撐蓋上部,利用密封水壓頂起密封環與轉環抗磨環形成轉動水膜潤滑密封。3號機組檢修過程中發現,主軸密封轉環抗磨環磨損嚴重、不能繼續使用。在工期緊迫的情況下,采用變更加工工藝的加工方法。將原設計碳鋼與不銹鋼焊接結構的轉環與抗磨環結構,更改為不銹鋼整體加工,減少了焊接程序。有效的縮短加工工期,保證了大修如期完成。改造后設備運行正常。

關鍵詞:主軸密封轉換;磨損;分析;更換;處理措施

1 簡介

太平江一級水電站位于緬甸東北克欽邦(Kachin)境內緊鄰中緬邊境的Dapein江上,工程區上游為中國云南省德宏傣族景頗族自治州盈江縣。壩址所在地距中緬第37號界樁約2.5 km。工程區距盈江縣城、瑞麗、芒市、昆明市、八莫的公路距離分別是90 km、170 km、241 km、876 km、60 km。水庫正常蓄水位253.00m,死水位250.00m。電站為引水式電站,主體建筑物包括:首部樞紐、引水系統和廠區樞紐,壩址控制流域面積6 010 km2,裝機4×60MW,立軸懸吊式水輪發電機組。設計多年平均發電量10.7億kW·h,4臺機組于2010年12月31日全部投產發電。工程規模為中型,工程等別為Ⅲ等。本工程的開發任務以發電為單一開發目標,所發電量8%送往緬甸八莫市,其余92%送回中國境內。

2 事故過程

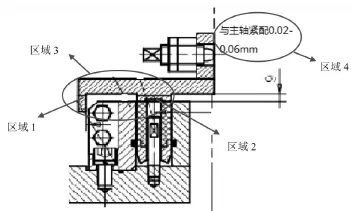

3號機組大修過程中,拆除水輪機主軸密封后,發現主軸密封轉環抗磨板及主軸密封條均磨損嚴重,轉環抗磨環磨損寬度12mm,深度4mm,密封環深度8mm,寬度均整體(見圖1)。

主軸密封拆除施工嚴格按照標準工序進行,拆除前檢查轉環把合螺栓、轉環定位螺栓緊固,無缺損及松動現象;主軸密封導向銷正常無松動,據此,初步排除了外力的作用,即金屬相互摩擦引起磨損的可能性。

圖1 磨損嚴重的抗磨環

通過設計圖紙以及和生產廠家核對,轉環抗磨環材料為H00Gr18Ni14Mo2不銹鋼,密封條為聚氟乙烯塑性材質。后兩者材料不論硬度和強度、抗磨能力,均小于主軸密封抗磨環材質。理論上不會引起主軸密封抗磨環磨損。

3 磨損原因分析

3.1主軸密封結構

正常運行時,通過機組技術供水向主軸密封內通水,水壓約0.2MPa,壓力水通過密封環上均勻分布的8個水孔進入主軸密封轉環抗磨環集水槽。水壓受阻使密封條反浮向下,密封環與轉環形成水膜。

3.2原因分析

根據主軸密封結構形式,分析原因如下:

(1)主軸密封條內、外均有兩圈盤根,原設計盤根直徑為6mm,由于加工原因,盤根實際直徑為6.5mm,密封環安裝間隙比設計偏小,導致密封環不能上下自由浮動。

(2)機組轉動過程由于主軸密封供水管密封環水孔堵塞,導致密封環沒有上下浮動,造成密封環與轉環抗磨環長時間干摩擦。

(3)由于來水泥沙含量較大,夾雜著泥沙的水流進入轉環與密封環間間隙,長時間運行造成磨損。

(4)轉環抗磨環原有的分段凹形集水槽局部磨損,導致分段集水槽磨平,使得主軸潤滑密封水無法形成有效水膜。轉環與密封環接觸后形成真空,進而導致二者干摩擦。

(5)主軸補氣閥調整彈簧過緊(實驗測試需1 570 N作用力才能開啟),從而不能有效對頂蓋補氣,轉輪上冠與頂蓋間空間長期處于負壓狀態,導致密封環與轉環抗磨環干磨。

以上五種狀況都會導致抗磨環與密封嚴重磨損,最終出現相互鑲貼的、具有一定規則的凹凸面。

針對上述分析,為了避免磨損情況再次發生,需要加強主軸密封水過濾器的維護,從而改善密封水水質,此外,還需調整主軸補氣閥動作值。

4 修復方案

對3號機組損壞的主軸密封的修復工作,存在2種方案:

①按照原設計,主軸密封轉環與抗磨環由不同材料制作,經焊接連接。

②主軸密封轉環與抗磨環使用同一材料整體加工。

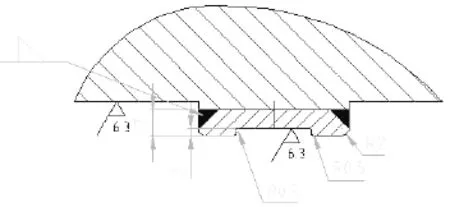

主軸密封轉環與水輪機主軸通過緊配方式安裝,間隙為0.02~0.06mm,如果不采取措施隨意補焊抗磨環,會導致其焊接變形,影響轉環安裝尺寸。

主軸密封裝配如圖2所示。

(1)如圖2所示,區域1和區域2按照設計圖紙采用的是焊接結構。尤其對于區域2,因焊縫狹小根部不能滿焊,廠家反饋我廠在設備制造過程中,曾經因焊接變型等原因導致該部位加工余量不足焊縫裸露,最終報廢一臺后重做。

(2)對于區域4,該部位尺寸是與主軸實際尺寸配車,以保證加工精度。此次如對3號轉環只更換抗磨板,在區域2的焊接過程中會導致區域4內孔收縮變型。從而使得該部位局部加工余量不足,工藝上考慮會對余量不足部分進行補焊再加工,同樣能夠達到裝配尺寸的要求。

(3)無論是重新按原設計圖紙進行制作,還是對現有轉環進行更換抗磨板,制作周期基本上都需要45 d左右。這2種方案生產廠家都能進行,但是根據我廠的進度要求,我廠與生產廠家都不能按時完成。為了縮短制作周期,保證轉環各尺寸要求、裝配要求及抗磨性。從技術角度與工藝角度分析,對于區域3部分用整塊不銹鋼板整體加工而成。由此可取消區域1和區域的焊接工作,并能有效控制其它部位的焊接變型,各尺寸的加工精度更能得到保證,由此可大大縮短制作周期,并基本能保證在大修工期內15d供貨的要求。

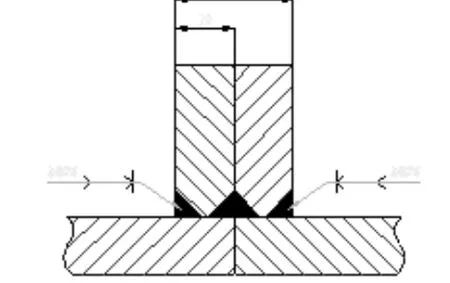

通過技術及工藝角度分析,可以改變工藝方法,將轉環用整塊1Cr18Ni9Ti或者0Cr18Ni9鋼板加合縫板進行整體加工,最終決定利用0Cr18Ni9鋼板(如圖3、圖4所示)焊接部位取消,采用整體加工。

圖2 主軸密封裝配圖

圖3 轉環與抗磨換裝配

圖4 取消抗磨換與轉環焊接面采用整體加工

5 主軸密封轉環新加工的優越性

(1)縮短了加工工期。按照原設計方案整個加工工期達45 d,新工藝只需要15 d。

(2)避免焊接變形。采用0Cr18Ni9鋼板直接加工避免混合材質焊接引起的變形而導致報廢。

(3)工藝新穎、技術先進。由于轉環不受較大外力的作用,不存在剛性和硬度的過高要求,0Cr18Ni9鋼板完全可以滿足技術要求,且具有以下優點:

a)減小汽蝕,延長使用壽命:主軸密封轉環與主軸緊密配合,原碳鋼材質是主要考慮了材料的剛度和硬度,忽視了潮濕部位的銹蝕、汽蝕因素,大大影響了轉環使用壽命。全部采用0Cr18Ni9鋼板整體加工減小了銹蝕和汽蝕,延長了設備使用壽命。

b)易于安裝:0Cr18Ni9材質較輕,狹小部位便于安裝,緊密配合安裝容易拉伸。

(4)經濟效益較優。原工藝無論是補焊處理還是重新加工都耗時過長,滿足不了工期要求,延長了機組檢修周期,影響機組發電并網。新工藝工期短能滿足檢修工期要求,從整體檢修工期的角度上來看節省了費用。

(5)質量可靠、便于推廣。安裝完成后整體試驗表明轉環與主軸的配合間隙滿足要求,機組運行穩定。由于0Cr18Ni9材質柔性較好便于調整加工公差,尤其適用于緊密配合部件裝配,便于推廣應用。

6 安裝及水壓試驗

安裝及試驗過程:

(1)預裝情況:分半轉環通過螺栓連接,利用力矩扳手調整組合螺栓預緊力為280N·m。測量轉環X、Y方向直徑分別為:DX=793.03mm,DY=793.02mm,符合設計及安裝要求(主軸直徑793mm)。測量抗磨環X、Y方向直徑分別為:DX=800.02mm,DY=800mm,符合設計與安裝要求(設計尺寸800mm)。抗磨環厚度7mm,抗磨環寬度40mm;轉環放在加工精度6.3的鋼板上,使用0.03mm塞尺不能通過,表明加工精度符合要求。檢查水平度及垂直度符合要求,均勻分布的4支頂絲與主軸配車方位吻合。

(2)正式安裝:轉環在機組盤車結束后開始安裝。

a)轉環把合面涂L515密封膠。

b)轉環與主軸把合后利用280N·m力矩扳手檢查。頂絲扭緊后檢查轉環徑向、軸向無松動。

c)待主軸密封安裝完成后進行水壓試驗,主軸密封水壓0.2MPa,密封環抬升量符合要求,檢查密封環與轉環抗磨環間隙均勻,過水均勻。密封水斷流后密封環與轉環分離。反復試驗3次,均正常。

(3)安裝完成后軸向、徑向間隙符合設計要求,徑向偏差為10%,符合規范要求。密封環上下自由移動,與轉環密封面接觸良好,供水管路暢通。

7 結束語

隨著我國科學技術迅猛發展,水電領域的創新與改進也在迅速革新。水電廠主軸密封結構形式多樣化,簡單、實用、檢修維護方便已是現代水輪發電機組水輪機部件選型的基本要求。每個水電站大修時間總工期總是確定的,在大修物資計劃中人們往往忽視非常規設備的備件問題,一但出現非常規設備損壞問題,一般會導致工期的延誤、造成經濟損失。為了不影響工期、按時完成檢修任務。在大修物資準備階段一定要注意非常規設備、零部件的計劃采購,以備不時之需。零部件材質的選擇也非絕對必須符合設計圖紙,在技術、工藝滿足的條件下可以市場選擇。本文原主軸密封轉壞材質為Q275與不銹鋼1Cr18Ni9Ti。此次3號機組大修為了不影響工期、采取加工轉環材質全部為不銹鋼板1Cr18Ni9Ti。滿足技術及工藝要求的同時,工期的保證就是經濟利益的保證,也符合效益導向、價值思維的觀念。

參考文獻:

[1]哈爾濱電機廠有限責任公司.圖紙及安裝技術手冊[Z].

[2]GB/T8564-2003水輪發電機組安裝技術規范[S].

[3]DL/T 817-2002立式水輪發電機組檢修技術規程[S].

中圖分類號:TK730.8

文獻標識碼:B

文章編號:1672-5387(2015)06-0054-03

DOI:10.13599/j.cnki.11-5130.2015.06.015

收稿日期:2015-03-02

作者簡介:包國強(1985-),男,助理工程師,從事水電站機械檢修工作。