我國合成橡膠輪胎行業的市場分析

洪桂香

化工市場

我國合成橡膠輪胎行業的市場分析

洪桂香

輪胎是汽車上最重要的組成部件之一,其作用主要有:支持車輛的全部重量,承受汽車的負荷;傳送牽引和制動的扭力,保證車輪與路面的附著力;減輕和吸收汽車在行駛時的震動和沖擊力,防止汽車零部件受到劇烈震動和早期損壞;適應車輛的高速性能并降低行駛時的噪音;保證行駛的安全性、操縱穩定性、舒適性和節能經濟性。

作為輪胎制造業的原材料合成橡膠行業是我國工業經濟的重要組成部分,合成橡膠作為化工產品的重要組成部分,是極為重要的工業生產原材料,橡膠工業為中國經濟的發展和社會進步做出了巨大貢獻。

1 合成橡膠是輪胎工業的重要原料

橡膠是一種高分子化合物,分為天然橡膠(簡稱NR)、合成橡膠(簡稱SR)兩種,,天然橡膠約占世界橡膠總產量中的43%,其余都是合成橡膠。

用于高性能輪胎的現代橡膠讓世界不停前行,如果沒有合成橡膠,我們今天所熟知的汽車行業就將不復存在。合成橡膠已經成為不可替代的輪胎原料。合成橡膠為提升輪胎性能作出了非凡貢獻,它能使輪胎的抗滲性更出色、回彈力更好、滾動阻力更低。

據報道,汽車在高速公路上行駛時,大約五分之一的油耗與輪胎有關。在城市交通中,這個數字會增加到30%。高性能合成橡膠原料可以顯著減少油耗。改性溶聚丁苯橡膠(S-SBR)和釹系順丁橡膠(Nd-PBR)有助于降低輪胎滾動阻力,提高抓地力和濕滑路面操控性能,同時還有助于延長輪胎的使用壽命。搭載“綠色”節能輪胎的汽車因此油耗更低。

合成橡膠品種很多,性能各異,在許多場合可以代替、甚至超過天然橡膠。合成橡膠可分為通用橡膠和特種橡膠。通用橡膠的產量與使用量均非常大,例如丁苯橡膠占合成橡膠總產量的60%,其中70%用于輪胎制造;其次是順丁橡膠,占15%;此外還有異戊橡膠、氯丁橡膠、丁鈉橡膠、乙丙橡膠、丁基橡膠等,它們都屬通用橡膠。特種橡膠主要有氟橡膠、硅橡膠、聚氨基甲酸酯橡膠、丙烯酸酯橡膠、聚硫橡膠等,用量較少。

在品種繁多的橡膠制品中,輪胎用膠量占有很大的比重,其中合成橡膠的使用比例也相當高。由于不同類型的輪胎對原材料性能的要求不同,即使同一類型的輪胎,各部件對膠料性能的要求也不一樣,因此必須結合國內生產的合成膠品種、專用助劑、工藝裝備等實際條件,通過大量試驗來合理地確定各類輪胎及其各部件中所用合成膠的品種和使用比例。

我國是輪胎生產大國,橡膠消耗量量大,故天然橡膠消耗中仍有三分之二的產量需要依靠進口,合成橡膠消耗量約為合成橡膠總量的三分之一。巨大的橡膠消耗使我國成為世界上最大的橡膠進口國,橡膠市場價格直接影響著下游產品的利潤。據中國合成橡膠工業協會統計,2014年中國合成橡膠產量達532.39萬t,與2013年同期相比增長了30.2%。自2010年以來中國合成橡膠產量整體保持穩步增長的態勢,產量均高于300萬t。2010~2013年,我國合成橡膠產量的增長率整體處于下行趨勢,由2011年的12.4%逐步下降至2013年的8.0%。2014年合成橡膠產量增長率一度高于30%,是近五年來增長速度最快的一年,產量突破了500萬t。

有數據顯示:2013年國內全鋼載重子午胎產量總計9006.6萬條,增幅為8.3%。按全鋼輪胎產量排名,前10名分別為:中策橡膠集團、雙錢集團股份有限公司、三角集團有限公司、佳通輪胎(中國)投資有限公司、山東玲瓏輪胎股份有限公司、風神輪胎有限公司、興源輪胎集團有限公司、賽輪集團公司、青島雙星集團有限責任公司及貴州輪胎股份有限公司。全鋼胎產能集中度相對較高,這10家企業全鋼胎產量達5 730.5萬條,占總產量的63.6%,比上年增加2.7%。全鋼胎產量超過500萬條的企業有中策集團、雙錢集團、三角集團、中國佳通、山東玲瓏、風神輪胎、興源輪胎及賽輪公司,其中中策集團達到1 200多萬條。2013年半鋼乘用子午線輪胎及輕卡輪胎產量總計2.61億條,同比增長10.1%,說明中國近年半鋼胎發展相對較好。按半鋼胎產量排名,前10名分別為:佳通輪胎(中國)投資有限公司、山東玲瓏輪胎股份有限公司、中策橡膠集團有限公司、正新橡膠(中國)有限公司、三角集團有限公司、金宇輪胎集團有限公司、華南輪胎橡膠有限公司、米其林(中國)投資有限公司、賽輪集團股份有限公司及青島森麒麟輪胎有限公司。這10家公司總產量為1.73億條,占總產量的65.5%,行業集中度在2012年下降約6%后再降近4%,說明國內半鋼胎發展新增項目較多,半鋼胎投資熱潮依然不退,導致半鋼胎行業集中度下降。在輪胎子午化的發展趨勢下,載重胎的子午化率將近38%,與斜交載重胎相比,全鋼載重子午線輪胎更為節能、安全、舒適、耐用,是載重胎發展的趨勢,在強勁的市場需求下,全鋼載重子午胎將是未來的投資熱點。

2 汽車輪胎產品分類及其特點

輪胎種類繁多,分類方法有很多種,按結構不同,可以分為斜交胎和子午胎;按用途可以分為載重輪胎、客車用輪胎及礦山用輪胎等;按車種分為轎車輪胎、輕型載貨汽車輪胎、載貨汽車及大客車輪胎、工程車輪胎、工業用車輪胎、飛機輪胎、摩托車輪胎等;按大小分為巨型輪胎(一般指外胎的斷面寬度在431.8mm以上的輪胎)、大型輪胎(外胎斷面寬度在254~431.8mm之間)、中小型輪胎(外胎斷面寬度在254mm以下);按花紋分為直溝花紋、橫溝花紋、縱橫溝花紋、泥雪地花紋、越野花紋等。斜交輪胎的簾布層是以35°角與胎面中心線相交,多層疊加。特點是胎面和胎側的強度大,但胎側剛度較大,舒適性差,由于高速時行駛簾布層間移動與磨擦大,并不適合高速行駛。斜交胎是輪胎市場的傳統品種,隨著子午線輪胎的發展,斜交胎正在逐步淡出輪胎市場,目前在我國主要應用在工程胎上。

子午胎是指胎體簾布層中從一個胎圈到另一個胎圈的簾線與胎面中心線大體呈90°角排列的充氣輪胎。子午胎的結構特征主要表現在帶束層是主要受力部件。帶束層與胎體簾線呈一個較大角度(70~80)排列,胎體簾線與帶束層簾線從三個方向交叉構成無數個三角形網格結構。因此,胎冠剛度比斜交胎高,簾布層數比斜交胎少,胎側比斜交胎柔軟,重量較輕。子午胎比斜交胎耐磨、節油,并具有良好的緩沖性能和高速性能等特點。子午胎雖對材料及制造技術要求很高,制造成本較高,但經濟效益卻非常好。隨著近些年工程機械市場的高速發展,其所用輪胎——子午胎始終供不應求,并為國外少數幾大輪胎生產公司壟斷。

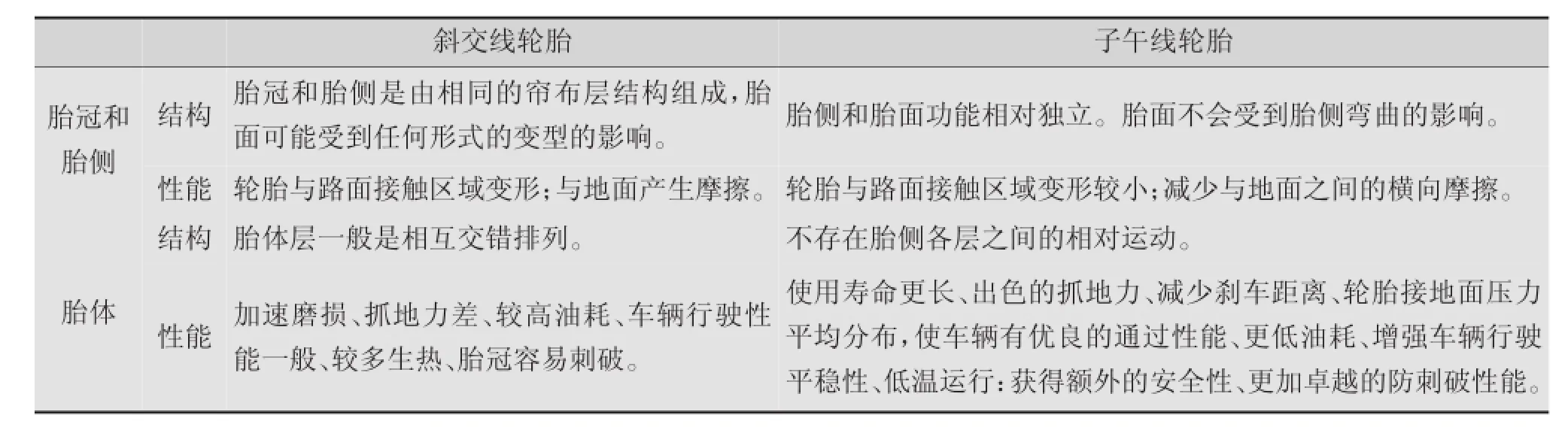

工程胎、轎車胎和載重胎是輪胎的主要產品。工程胎雖然只占國內輪胎產量的一小部分,但其在輪胎行業的地位是不容忽視的。目前世界上的轎車胎基本上實現了子午化,我國轎車胎市場上外資和合資企業占據著約70%的市場份額,尤其是原配胎市場,幾乎形成壟斷地位,而我國國有和民營企業主要集中在替換胎領域。載重胎占據國內輪胎產量的四分之一左右,是輪胎細分的一個重要類別。斜交線輪胎和子午線輪胎的結構、性能比較見表1。

表1 斜交線輪胎和子午線輪胎的比較

轎車的車輪一般使用子午線輪胎,現代轎車的輪胎高寬比多在0.5~0.7,比值越小,輪胎形狀越扁平。隨著車速的提高,為了降低轎車的重心和軸心,就需縮小輪胎的直徑。為了保證有足夠的承載能力,改善行駛的穩定性和抓地力,輪胎和輪圈的寬度只得不斷加大。因此,輪胎的截面形狀由原來的近似圓形向扁平化的橢圓形發展。這種輪胎的特點是簾布層簾線排列的方向與輪胎的子午斷面一致 (即胎冠角為零度),由于簾線這樣排列,使帝線的強度得到充分利用,子午線輪胎的簾布層數一般比普通的斜線胎約可減少40%~50%。簾線在圓周方向只靠橡膠來聯系。子午線輪胎與普通斜線胎相比,具有彈性大,耐磨性好,附著性能好,緩沖性能好,承載能力大,不易穿刺等優點同時可使輪胎使用壽命提高30%~50%,滾動阻力小,可降低汽車油耗8%左右,。缺點是:胎側易裂口,同時由于側面變形大,導致汽車側向穩定性差,制造技術要求及成本高。近幾年的轎車已經實現了子午線輪胎無內胎,俗稱“原子胎”。這種輪胎在高速行駛中不易聚熱,當輪胎受到釘子或尖銳物穿破后,漏氣緩慢,可繼續行駛一段距離。另外,原子胎還有簡化生產工藝,減輕重量,節約原料等好處。因此,裝配原子胎已在轎車領域中逐漸成為潮流。無內胎輪胎與一般的輪胎不同之處在于沒有內胎,空氣直接壓入外胎中,因此輪胎與輪輞間需有很好的密封。

無內胎輪胎在外觀上和結構上與有內胎輪胎近似,所不同的是無內胎輪胎內壁上附加了一層厚約2~3mm的專門用來封氣的橡膠密封層,它是用硫化的方法黏附上去的,當輪胎穿孔后,由于其本身處于壓縮狀態而緊裹著穿刺物,故能長期不漏氣,即使將穿刺物拔出,也能暫時保持胎內氣壓。

無內胎輪胎胎圈上有若干道同心的環形槽,在胎內氣壓作用下,槽紋能可靠地使胎圈壓緊在輪輞邊緣上保證密封。安裝無內胎輪胎的輪輞是不會產生漏氣的,它有著傾斜的底部和平勻的漆層。氣門嘴直按固定在輪輞上,其間墊以密封用的橡膠襯墊。無內胎輪胎有氣密性好、散熱好、結構簡單、質量輕等優點。缺點是途中修理較為困難。

翻新胎為經過翻新后能繼續使用的輪胎,當然這種輪胎的質量一定不如新胎,但是輪胎翻新是廢舊輪胎回收利用的一種途徑,其價格比新胎便宜很多,在正確選購和合理使用的情況下可以為我們節省一些成本。米其林外胎非常經久耐用,可降低單位成本,顯著降低輪胎的預算。由于其絕對安全的刻溝性能和有利于環境保護的原因,米其林翻新輪胎能夠開發輪胎壽命潛力。由于在使用在輪胎胎面下的組件和新輪胎一樣,使得米其林翻新輪胎刻溝性能優異。這將使輪胎里程壽命增加25%。當然,為了駕駛的安全,一定要考慮自己輪胎的情況,合理選擇翻新輪胎,另外在購買翻新胎時請選擇正規的廠家,購買品質有保障的產品。

隨著汽車車速的提高,要求整車重心降低以改善操縱性能,這就要求提高輪胎的側向穩定性和對路面的附著性能,以確保高速狀態下的行車安全,這樣低斷面輪胎的出現就成為必然趨勢。輪胎的斷面高(H)與斷面寬(B)的比值(H/B)是代表輪胎結構特征的重要參數,稱之為輪胎的高寬比,也有人稱之為扁平比。從上世紀20年代開始,轎車輪胎的外徑減小了25%,輪輞直徑減小了35%,輪胎和輪輞的寬度增加了將近一倍,輪胎的高寬比不斷減小,目前轎車達0.5,賽車達0.4,另外寬的輪胎與高級轎車相匹配,更為美觀大方。

3 全球汽車輪胎企業競爭激烈爭奪中國市場

橡膠是輪胎成本的主要構成,約占輪胎總成本的50%左右。可見橡膠價格的波動對輪胎成本的影響較大。全鋼子午胎和斜交胎所消耗的橡膠中天然膠比重較大,而半鋼子午胎消耗的合成橡膠的比重要相對大一些。在全球輪胎市場中,行業集中度較高,50%以上的市場份額牢牢把握在普利斯通、米其林、固特異這三家輪胎生產企業手中。且遠高于第四名的大陸公司,三大廠商的年銷售額均超過了180億美元,排名前十的輪胎企業擁有75%的市場份額。輪胎行業屬于技術、資金、勞動密集型行業,具有比較明顯的規模優勢。高端品牌產品被全球十大輪胎企業把握,三大巨頭的市場份額最高曾到達過69.2%,全球輪胎市場競爭激烈,但中低端品牌生產企業也正在穩步前行。

輪胎主要生產消費國——美國,其輪胎市場蕭條,由于美國勞動力成本高、工廠設備老化、與聯合工會談判困難等原因,跨國輪胎企業正逐步減少其在美國的投資或關閉工廠;而中國輪胎市場正值繁榮階段,是繼美國、日本之后的世界第三大輪胎生產國,但我國的輪胎技術、質量及品牌目前還無法與美國、日本等輪胎制造強國抗衡。

我國輪胎工業的技術水平不高,資源消耗大,這除了與我國的產品結構有關(即載重胎比例大),還因我國同規格胎比國外輪胎重。有報道指出,按輪胎材料的消耗計算,國產16層級11.00-20規格輪胎均重為48.8 kg,而日本普利司通同品種規格輪胎重為44.3 kg。

我國輪胎市場的強勁需求吸引了外資企業的進入,到目前為止,在我國的外資輪胎企業已有20多家。外資企業進入中國市場的最初方式是通過合資或收購國內小型輪胎企業,而近年來主要通過投資建廠以擴大規模,憑借其自有品牌的優勢地位進行競爭,世界排名前10位的跨國輪胎企業都已在中國投資建廠。國內80%左右的轎車輪胎市場份額被外資企業占據,外資企業在轎車胎市場中占有絕對優勢地位。并且外資企業牢牢占據著國內高端輪胎市場,與國內企業不到10%的利潤率相比,一些外資企業的利潤率高達20%以上,是國內企業利潤的兩倍。

目前國內輪胎市場分為三大陣營。第一陣營是以米其林、普利司通、固特異等為代表的獨資或合資企業,其優勢在于轎車、輕卡子午胎市場以及高檔、高速度級的子午胎市場;第二陣營則是以韓泰、錦湖、佳通等為代表的獨資或合資企業,其優勢在于中檔轎車、輕卡子午胎等市場;第三陣營為國內企業,其競爭優勢仍局限于以低廉的價格占領部分市場。

我國合成橡膠工業通過多年的發展,已經建立起以7大基本膠種較為基礎的完整的產品體系,其中已具有較強核心技術支撐的丁苯橡膠(SBR)、苯乙烯-丁二烯嵌段共聚物(SBS)和聚丁二烯橡膠(BR)等國內產品市場占有率較高,有利于進一步擴大市場占有率。我國天然橡膠資源不足,為合成橡膠發展提供了市場機遇。丁二烯資源將不再是制約合成橡膠發展的主要因素。但是我國合成橡膠工業的發展也面臨一些制約因素。我國周邊的俄羅斯、韓國、日本等國家合成橡膠產能大多過剩,必然會加速向需求量巨大的中國市場的滲入,國內產品的品質和數量能否適應市場需求,是否具有與國際產品的競爭能力,能否進一步擴展能力占領市場,這是國內廠商面臨著的重大考驗。

我國合成橡膠尚有部分膠種牌號缺乏自有核心技術的支持,生產能力和市場擴展要受引進國外技術的制約,這將加劇擴能投資的不確定性和風險性。我國合成橡膠進口產品總量中以來進料加工貿易方式的占到50%以上,要減少進口,就必須提高國內產品的市場占有率。而國內產品的質量、市場服務以及成本價格與進口產品相比是否具有競爭性,以輪胎和鞋類為代表的橡膠出口量能否保持持續高速發展,橡膠制品出口增長受到印度、巴西等發展中國家的競爭壓力,這些都將是影響我國合成橡膠生產能力擴增的可變因素。

下游產業結構和產品結構變化增加了國內產品進入市場的難度。目前,國內橡膠加工企業的資本結構和產品結構正在發生重大變化——外資控股或獨資所占份額進一步上升,一方面是因為合成橡膠使用比例較高的轎車子午胎市場,目前70%的產量為外資控股或獨資企業所占有,國產合成橡膠進入外資控股的輪胎市場將受技術標準和使用習慣等多種因素制約;另一方面,國產合成橡膠由傳統市場載重斜交胎產品,正在加速向全鋼載重子午胎產品結構調整。國內產品占70%以上都一直大量應用BR和SBR的胎面膠將大都采用天然橡膠,這勢必進一步加劇國內天然橡膠的供需矛盾,哪種合成橡膠可能用于全鋼載重子午胎的胎面膠以及國產合成膠怎樣才能繼續占有這部分市場,成了橡膠加工企業和合成橡膠生產企業必須關注和需要進一步探討和解決的重大問題。我國合成橡膠工業經過多年發展,雖然生產能力和產量在世界上均處于領先地位,但與國外先進水平相比還存在較大差距。主要表現在產品產量仍不能滿足國內需求,國內產品的總體市場占有率只有約60%,其余約40%仍需依靠進口解決;傳統技術仍占主導地位,部分品種缺乏核心技術。部分尚未確立自主核心技術的合成橡膠品種,仍受引進技術和設備高資金投入的制約。

制約我國橡膠工業的因素主要有以下幾點:部分品種或牌號技術和設備的引進難度增加,投資費用將上升,有待盡快形成國內自主的核心技術;產品牌號少,結構有待于進一步調整優化;營銷機制不適應市場發展的要求。有些國有企業的營銷機制不適應市場發展的要求,與下游市場聯系不夠密切,一些新品種和新牌號研究開發、市場推廣和工業化生產進展緩慢,科研轉化為工業化產品周期過長。

近年來,由于我國汽車工業的快速發展,加速了輪胎工業和橡膠制品工業的迅猛發展。國內合成橡膠的消費量也隨之快速增長。目前,我國合成橡膠年生產能力和年生產量均位居世界第三,年消費量位居世界第一,是世界上最具活力的合成橡膠市場。隨著我國國民經濟的快速發展,將極大地推動以輪胎為代表的橡膠工業的快速發展,我國合成橡膠的產量和消費量將進一步得到增長。2012年我國合成橡膠的總生產能力超過350萬t。今后幾年,我國將有中國石油吉林石化集團公司、北京燕山石油化工有限公司等多套新建合成橡膠裝置陸續投產。

世界橡膠工業的投資重心正在轉向發展中國家特別是中國,中國已成為世界橡膠原料的需求和消費增長中心,并正在成為世界輪胎和橡膠制品的制造加工基地。隨著國民經濟的高速發展,中國將成為未來世界橡膠市場競爭的重點。中國橡膠市場需求空間大,與目標市場距離近,用戶采購國產合成橡膠的成本較進口國外產品低,價格優勢明顯,有利國內產品進入市場。

近年來,隨著國內輪胎市場逐步放開,大型跨國公司已經通過收購國內企業的方式大舉進入國內市場。大型跨國輪胎企業在國內重點投資于品牌影響力大、技術優勢更明顯以及規模效應更顯著的轎車輪胎市場,這導致國內半鋼輪胎企業的最小經濟規模已經提高到500萬套/年,內資企業的資金實力已經難以與跨國公司在這一細分市場進行競爭。當前國內進一步70%的轎車輪胎為外資企業生產,跨國公司在轎車胎市場中占據了絕對主導地位,尤其是原配胎市場,跨國公司的大舉介入正在促使國內輪胎行業集中度不斷提升。

高端產品由歐美知名品牌占據,中端產品由韓國企業占據,同時降低成本后的韓國企業也在逐漸將價格進一步下探,在這樣的形勢下,中國企業在未來將進一步受到擠壓。中國輪胎市場在未來仍會保持高速增長,短期內中國輪胎企業感受到的壓力并不會太明顯。我國巨大的汽車保有量和持續增長的汽車市場,使國內輪胎市場持續繁榮。

4 合成橡膠的應用與發展前景

近些年,我國汽車產業高速增長,為輪胎制造業帶來配套商機。輪胎市場細分為市場和零售市場。此外,中國日漸成為世界工廠,跨國公司普遍看好中國市場的潛力和優勢。因此,汽車工業高速發展,會帶來輪胎制造業持續繁榮。輪胎制造業是原材料和勞動力密集型產業,我國具有原材料和人力資源充足的優勢。充足的原材料使輪胎生產有很大的原料成本優勢,同時我國人力資源成本相比歐美國家還是有很大優勢的。

國際市場供求關系決定了中國輪胎業將實行產業轉移。輪胎生產是高耗能和非技術密集型產業。考慮到環保、能源等問題,發達國家開始向發展中國家進行產業轉移。米其林、普利司通等世界輪胎巨頭把目光投向中國。國內輪胎企業應當抓住這個機會,加入整車企業全球零部件采購體系,在產業鏈中占據這一不可或缺的環節。

橡膠工業是隨著汽車工業發展起來的。為適應汽車的高速、安全和節約能源,消除污染,防止公害等方面的需要,促進了輪胎新品種的不斷出觀。原料膠消耗在交通運輸方面占有相當大的比重。例如一輛解放牌載重量為4 t汽車,需要橡膠制品約200 kg,一節硬座車廂需裝配橡膠制品總重300 kg。在海、陸、空交通運輸上,哪一個都離不開撤膠制品。作為運輸工具,輪胎是主要的配件。近年來除生產普通輪胎外,還大力發展子午線輪胎、無內胎輪胎。我國在合成橡膠領域整體自主創新能力不強,5大膠種的技術創新主體缺乏,技術積累不夠,自主創新能力有待提高,面對國民經濟和市場對丁基橡膠等膠種的巨大需求,國家不得以只能將引進技術當作突破口,這導致了我國在該領域的技術創新以生產技術的優化和改進為主,形成的多是外圍技術和專利。而國外已將技術開發的重點從關鍵技術和成套技術的研發轉向合成橡膠應用型技術開發上來。以丁基橡膠為例,我國規模化生產與歐美發達國家相比,從時間上說晚了半個多世紀;從技術上來說我國企業在技術基本上沒有什么儲備,且技術開發重視不夠。雖然國內企業引進了國外技術,建設了一批生產裝置,但這些裝置的整體技術水平只處于世界一般水平而已。受生產技術和科研開發的制約,我國所生產的丁基橡膠的整體性能也只能居于世界的中低端水平。為了讓產品質量達到歐美國家的標準,具備與全球知名企業競爭的能力,購買國外進口的合成橡膠高端原材料就成為國內很多下游加工企業的無奈之舉。國有企業應通過技術引進提升我國在這些領域的自主開發和產品生產能力,

其實,國內合成橡膠的性能不足和缺陷可以通過改變配方加以調整。比如,使用國產溶聚丁苯橡膠生產高檔輪胎,要想達到低滾阻的特殊要求,可通過加入定量的新型硅烷偶聯劑來實現。對于日漸過剩的產能而言,目前國內合成橡膠產業的出路必須依靠自主創新,技術上的升級換代已迫在眉睫。雖然當前國內的合成橡膠技術大部分還比較落后,但輪胎等下游產品的加速升級,已經倒逼合成橡膠技術升級。國內一些較大的合成橡膠生產企業正在主動引進、吸收、創新一些新的產品,來盡快適市場的需求。近幾年歐盟輪胎標簽法的實施,使得一些輪胎企業停掉了落后產品生產線,大力發展適合國外市場的綠色環保輪胎,綠色輪胎產業化的進程明顯加快。國家出臺的《綠色輪胎技術規范》除了明確提出對綠色輪胎產品性能要求外,還對原材料的使用提出了要求,自2015年1月起,國內生產的所有子午胎配方中不應使用、所有進口輪胎中不應含有高芳油、防老劑D、促進劑NOBS,其中包括充油丁苯膠1712所用的高芳烴油。

據了解,政策的出臺使得輪胎企業對環保類、高性能類合成橡膠的需求增長。這樣的壓力下,特別是在環保合成橡膠方面,在骨干生產和加工企業的引領下,一些大型合成橡膠生產企業紛紛與科研院所合作,通過技術進步開發出一系列的環保合成橡膠。這一市場新動態,加快了環保橡膠系列牌號產品的研制和工業化試生產步伐。環保型丁腈橡膠產品主要用于生產橡膠發泡材料制品,為下游市場提供了新的優質橡膠制品原料,廣受市場歡迎。是技術創新使企業沖出了價格戰的泥潭,下游加工產業主要原材料來自合成橡膠生產企業,只有努力提高自主創新能力,開發出市場急需關鍵和成套技術,不斷提高我國合成橡膠的質量、品種和檔次,這才是解決我國橡膠產業面臨的結構性問題的解決之道。

科學技術的特點就是不停地向前發展,這也為我們彎道超越提供了寶貴的戰略機遇,未來國內的合成橡膠市場,通過殘酷的市場競爭,必然會向品牌知名度高、創新能力強、具有成本優勢的企業集中。隨著綠色技術的日益成熟,國內合成橡膠行業必然會在市場競爭中,逐步解決我們現在面臨的質量、品種、效益問題。

5 合成橡膠應用市場的發展趨勢

作為化工材料的重要產品之一,合成橡膠是高科技和國民經濟支柱產業不可或缺的材料,也是重要的戰略物資。一個國家合成橡膠的產量多少、品種是否齊全,在一定程度上反映了其工業水平和現代化程度。世界各工業發達國家都建立起了完整的合成橡膠工業體系,并不斷地完善和提高生產技術,開發專業化、差別化、高性能化的產品,經營方式也在進一步國際化、多元化。汽車輪胎生產發展的歷史表明,前50年主要是解決如何提高輪胎使用壽命的問題,由于汽車制造和交通運輸部門對輪胎的要求日益苛刻,輪胎研究的重點轉到輪胎行駛性能、安全性能、舒適性能和經濟性能上來,輪胎的發展總趨勢是“三化”,即子午線化、無內胎化、低斷面化。轎車輪胎已實現了這“三化”,貨車輪胎正在向這個方面發展。

進入21世紀以來,國內經濟的快速發展帶動工業生產水平急速提高,各種化工原料的生產裝置紛紛興起。丁腈橡膠也不例外,產能快速增長,尤其是“十二五”期間,國營、民營、合資等各種性質的生產企業加入到競爭中,使得原料更好地滿足國內生產需求的同時,供大于求的局面也日益凸顯。然而,仍有新的生產裝置在不斷建成,競爭仍在繼續。

今后幾年,我國汽車工業仍將持續快速發展,由此將繼續推動輪胎行業的快速發展。隨著國家一系列基礎項目的進一步實施,將會給工程胎以及各種膠管、膠帶等行業帶來巨大的潛在市場。預計2016年我國對丁苯橡膠的總消費量將達到約170萬t,其中乳聚丁苯橡膠的需求量約為150萬~155萬t,溶聚丁苯橡膠的需求量約為15萬~20萬t,乳聚丁苯橡膠仍將是我國丁苯橡膠的主要消費產品。由于我國丁腈橡膠市場前景看好,因此今后幾年,有多家企業準備新建或擴建生產裝置。丁腈橡膠具有耐油性能好、物理機械性能優異等特點,已經被廣泛地應用于各種耐油制品中,開發利用前景廣闊。我國丁腈橡膠產業正進入快速發展期,但主要以引進技術為主,生產的主要是中低端產品,競爭力急需提高。預計到2016年,我國丁腈橡膠總生產能力將達到約40萬t/a。

未來5年,中國還將有百萬噸合成橡膠新增產能要投產。我國合成橡膠的新增能力就高達74萬t/a,預計到2015年年底總產能將達到580萬t/a左右。其中,產能增加最多的是丁基橡膠,將有5套裝置建成投產,新增產能將達到27萬t/a,至2015年年末產能將達到44萬t/a,國內供應也將大大過剩,有業內人士預計丁基橡膠將可能步順丁橡膠后塵,裝置利用率大幅降低;其次是丁苯橡膠和順丁橡膠,分別為18萬t/a和13萬t/a,繼去年順丁橡膠能力超過丁苯橡膠之后,今年順丁橡膠仍為國內產能最大的膠種,其供應壓力也將最大。隨著國民經濟的調整和嚴重的產能過剩,使得我國合成橡膠產品的價格大幅度回落,主要膠種的最大降幅達到25%以上。行業利潤率大幅下降,裝置停工、降負荷現象較為普遍,整個合成橡膠行業步入周期低谷。但就在國產合成橡膠“賠本賺吆喝”的時候,進口的高檔和特種合成橡膠卻并沒有減少。現在有一些化工企業,過去沒有從事合成橡膠生產的經驗,為了搶占市場,并未對市場進行深入的調研,只是看到了合成橡膠產業前些年的“好日子”,沒有從未來發展的高度通盤考慮裝置的整體技術水平和市場前景,一味追求短期效益,盲目投資,造成現階段我國合成橡膠產業同質化競爭嚴峻,產能嚴重過剩。在一些高附加值產品方面,我國還沒有掌握關鍵的高、精、尖技術,只能依靠進口來滿足國內需求。當然這也對我國橡膠行業提高產品科技含量和附加值提出了更高的要求,必須作為著力解決的主要工作持之以恒做下去。合成橡膠企業的發展要靠技術的創新,以提高產品質量,擴展國際市場,減輕內需失衡的情況。

面對新形勢,我國合成橡膠企業必須要積極調整產品結構,擴大主要橡膠品種的國產化產品占有率。發展國內急需的稀缺品種,如鹵化丁基橡膠、丁腈橡膠(NBR)和氫化丁腈橡膠(HNBR)、乙丙橡膠(EPR)、環保型溶聚丁苯橡膠(SSBR)、低順式聚丁二烯橡膠(LCBR)及一些特種合成橡膠,以滿足市場需求;同時產品質量要與國際標準接軌,以滿足用戶要求。此外還要加快開發新品種、新技術、新工藝、新設備,形成擁有自主知識產權的核心技術。進一步發展壯大具有國際競爭力的合成橡膠生產企業和生產基地,加大科技開發力度,加快生產技術進程,優化資源配置,合理調整產品與產業結構,向多品種、經濟規模化方向發展;重視環保安全,推廣節能先進技術,進一步降低生產成本,提高市場競爭力,以減少對天然橡膠的進口依賴度。在規模化經營的同時,加大多品種、多牌號、專用化產品的開發力度,與下游用戶合作開發,使開發出的產品更具有針對性和適用性。與國內外同類企業特別是下游用戶企業建立協作聯盟,緊密聯系,優勢互補,合作開發具有針對性和適用性的產品,努力開創雙贏共存、齊步發展的新格局。

6 結束語

我國合成橡膠工業已進入快速發展時期,在自主開發或引進技術的基礎上,已形成較完整的合成橡膠生產及產品體系,為國內橡膠加工行業的原料國產化和橡膠制品升級換代提供了基本膠料保證,但仍需在產品結構、產品牌號等方面進一步調整和完善。我國合成橡膠業應加倍努力,不斷推出適應市場需求的新技術、新產品,增強與國外橡膠的競爭能力,進一步鞏固合成橡膠工業在我國國民經濟發展中的重要地位。

(本欄目編輯:黃云燕)