基于Vista CCD的高增壓比離心壓氣機設計和性能計算

許志鵬++沈偉++于復磊

摘 要:基于Vista CCD離心壓氣機設計和氣動性能分析軟件,設計了一型增壓比達到8的高增壓比離心壓氣機,并利用葉輪分析工具對該壓氣機的葉輪的氣動性能進行了驗算。計算結果表明:該型離心葉輪設計點的工況基本接近設計的預期值,但由于葉輪結構和高負荷帶來的葉輪壅塞條件下氣流參數分布的復雜性,葉輪的流量大于設計流量,由此驗證了該軟件良好的初級設計效果。葉輪工作流場的數值分析結果還表明:高負荷葉輪出口部位后彎角度、前傾角度、葉頂間隙對整體性能均有影響。

關鍵詞:Vista CCD 離心葉輪 設計 流場 數值仿真

中圖分類號:TH452 文獻標識碼:A 文章編號:1672-3791(2015)06(a)-0000-00

1.引言

離心壓氣機相比軸流式壓氣機具有單級壓比高、小流量適應性好、軸向尺寸小、穩定工作范圍寬廣、零件少和可靠性高等優點[1][2],因此在小流量的燃氣輪機中得到了廣泛的應用。然而離心葉輪的葉片形狀復雜,三維特征性強,且隨氣動負荷的增加,葉輪中流場會出現超音速流、激波等復雜氣動現象,這使得離心壓氣機尤其是高增壓比離心壓氣機設計和性能分析較為困難 [3-7]。

ANSYS中的Vista CCD模塊是一種專門針對離心葉輪的初步設計軟件,只需要設計者提供離心葉輪的設計轉速、壓比、流量等工作參數和葉輪尺寸、葉輪葉片基本幾何特性參數即可快速計算出滿足要求的離心葉輪,并根據工程經驗參數估算整個壓氣機的特性參數,為離心壓氣機的初步設計提供了一個便捷的技術途徑。此外,ANSYS中葉輪氣動性能分析套件還可利用Vista CCD的初始葉型進行驗算和分析,進而優化葉輪乃至整個壓氣機的設計。

基于Vista CCD軟件,本文設計了一型增壓比達到8的小型離心葉輪,通過CFX軟件對葉輪內部的流場進行數值仿真計算,驗算了離心葉輪的性能,并對葉輪性能的影響因素進行了分析。

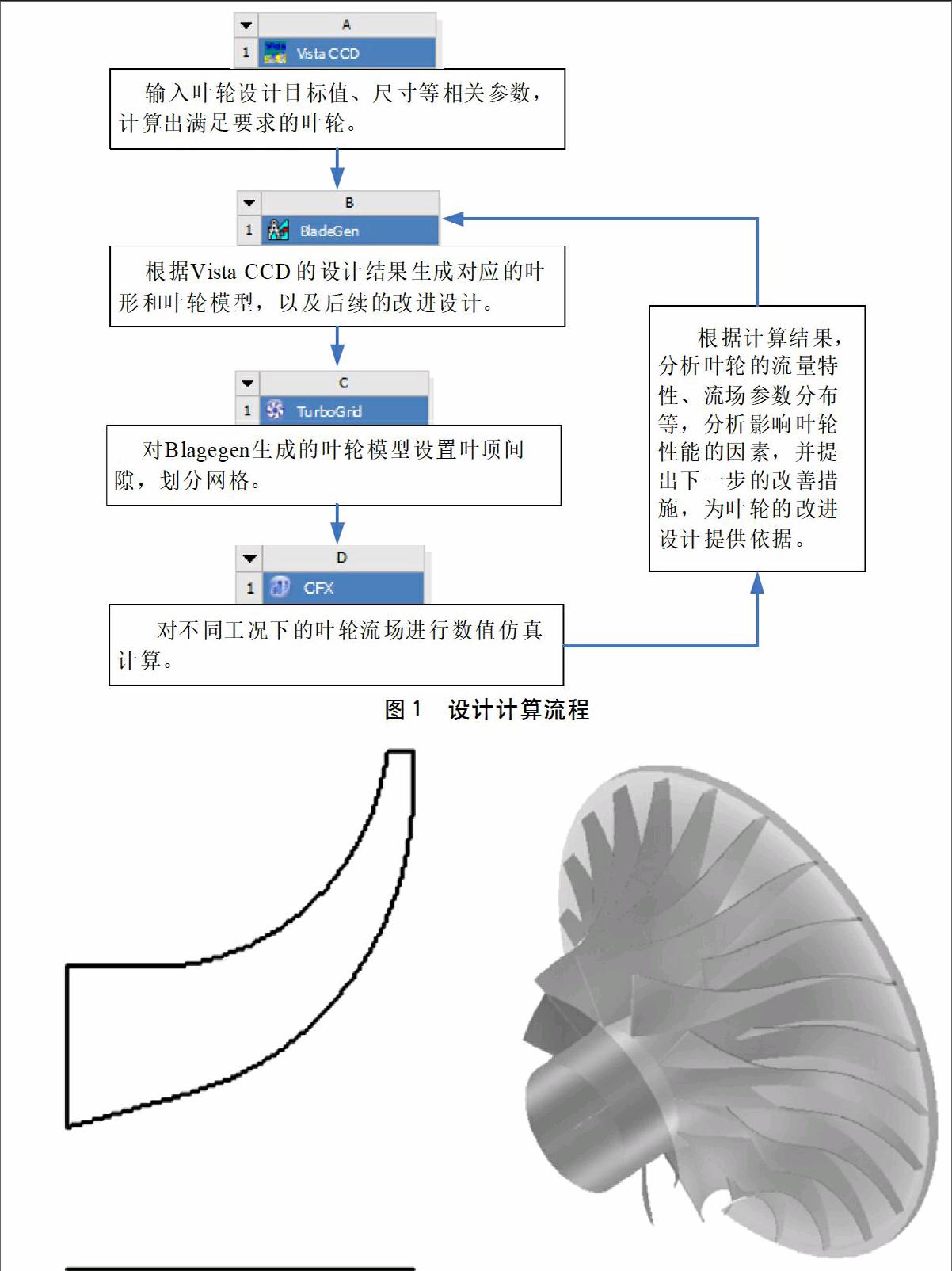

圖1 設計計算流程

2.離心葉輪設計

2.1 總體流程

基于Vista CCD 軟件設計離心葉輪的總體流程如圖1所示。首先根據設計者的需求,在Vista軟件中提供離心葉輪的設計轉速、壓比、流量等工作參數和葉輪尺寸、葉輪葉片基本幾何特性參數,計算得到滿足需求的離心葉輪的相關信息,并結合Bladegen葉輪機械設計軟件,生成對應的葉型和葉輪模型。接著利用Turbogrid 軟件對葉輪模型劃分網格。然后基于劃分好的網格,利用CFX對離心葉輪的流場進行數值仿真計算。最后,根據計算結果分析葉輪流場中速度、壓力等參數的分布情況和葉輪的氣動性能,研究影響葉輪性能的相關因素,為下一步葉輪的改進設計提供依據。

2.2 CCD設計參數

根據需求,離心葉輪的設計參數主要包括:

1.設計任務

標準條件下,壓氣機的設計轉速54000r/min,流量1.8kg/s,設計狀態下壓比為8.1,效率為0.82。

2.幾何參數選擇

(1)為兼顧流通能力和高負荷條件下葉輪對氣流的約束能力,采用大小葉片的形式,主葉片和分流葉片數為11。

(2)為兼顧作功能力和效率,采用后彎角度為30度,同時葉片出口前傾23度。

(3)葉片入口采用基本對準氣流相對速度的準則。

3.壓氣機其他參數

整個壓氣機采用機加工方案,由此確定壁面光潔度并估算損失;擴壓器采用葉片式。

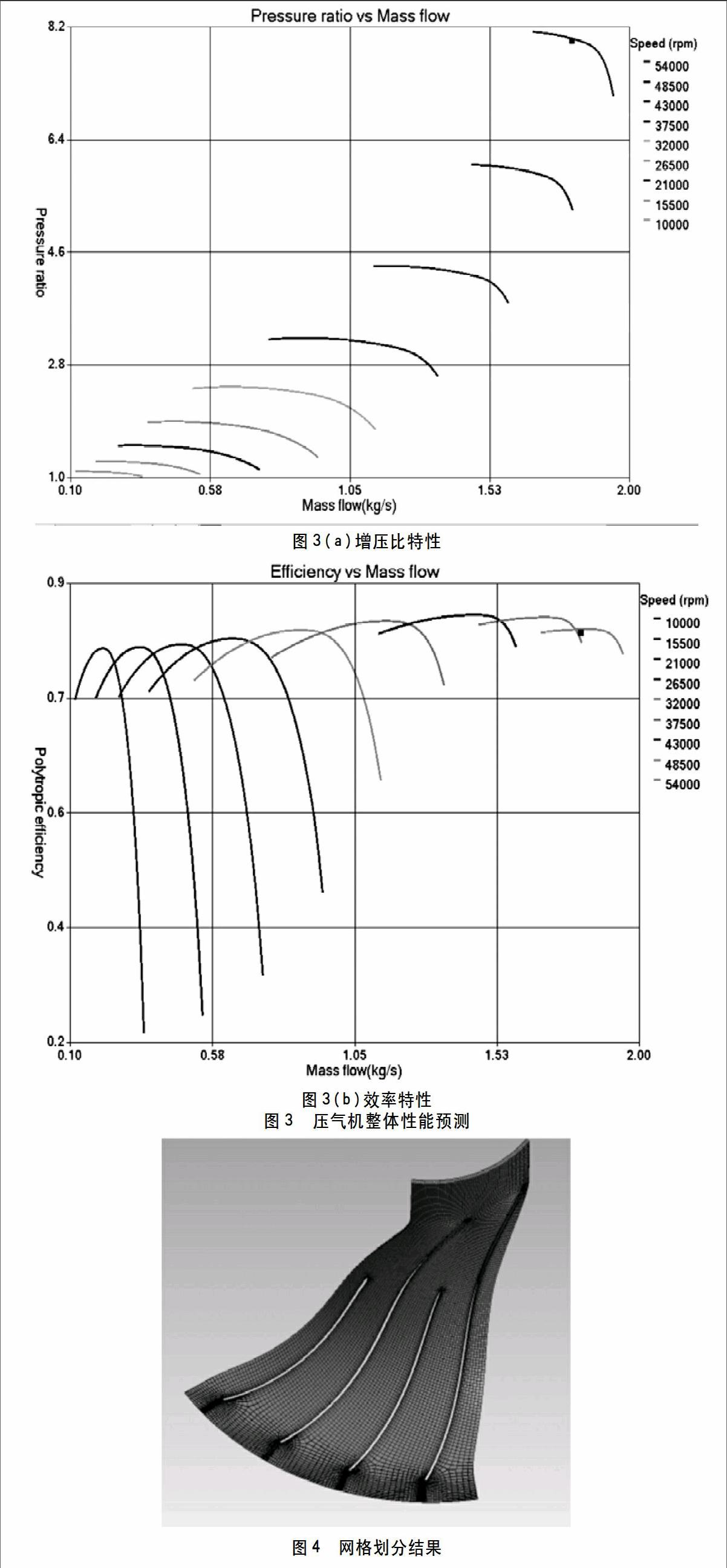

將以上設計參數輸入Vista CCD中,計算出滿足需求的離心葉輪并預測壓氣機整體性能,如圖2和圖3所示。

x

由Vista CCD預測的結果可見,該壓氣機基本能滿足高增壓比和相對高的效率要求,但是由于采用了高轉速、高負荷設計,壓氣機在高轉速條件下的流量范圍均很窄,工作的裕度較小,這與壓氣機葉輪進口、出口超過音速,達到或接近擁塞有關。

3.離心葉輪工作流場驗算

由于離心壓氣機的工作葉輪是壓氣機的關鍵部件,按照Vista CCD的估算,葉輪增壓比將超過9,其氣動性能是否穩定將直接影響發動機設計好壞,為此,本文主要對離心葉輪54000r/min設計點的工作流場進行了CFD三維流場數值驗算。計算采用了圖1中的計算流程,并利用S-A湍流模型。

1.網格的劃分

將Bladegen生成的葉輪模型導入Turbogrid軟件中,該軟件是專業的葉輪機械處理軟件,可以方便快速地對葉輪模型劃分網格,計算所用的表面網格如圖4所示。以該網格為基礎,設置標準大氣條件下,葉輪工作在設計轉速時、設計背壓條件下的邊界條件,通過CFX的CFD計算即可獲得葉輪的工作流場。

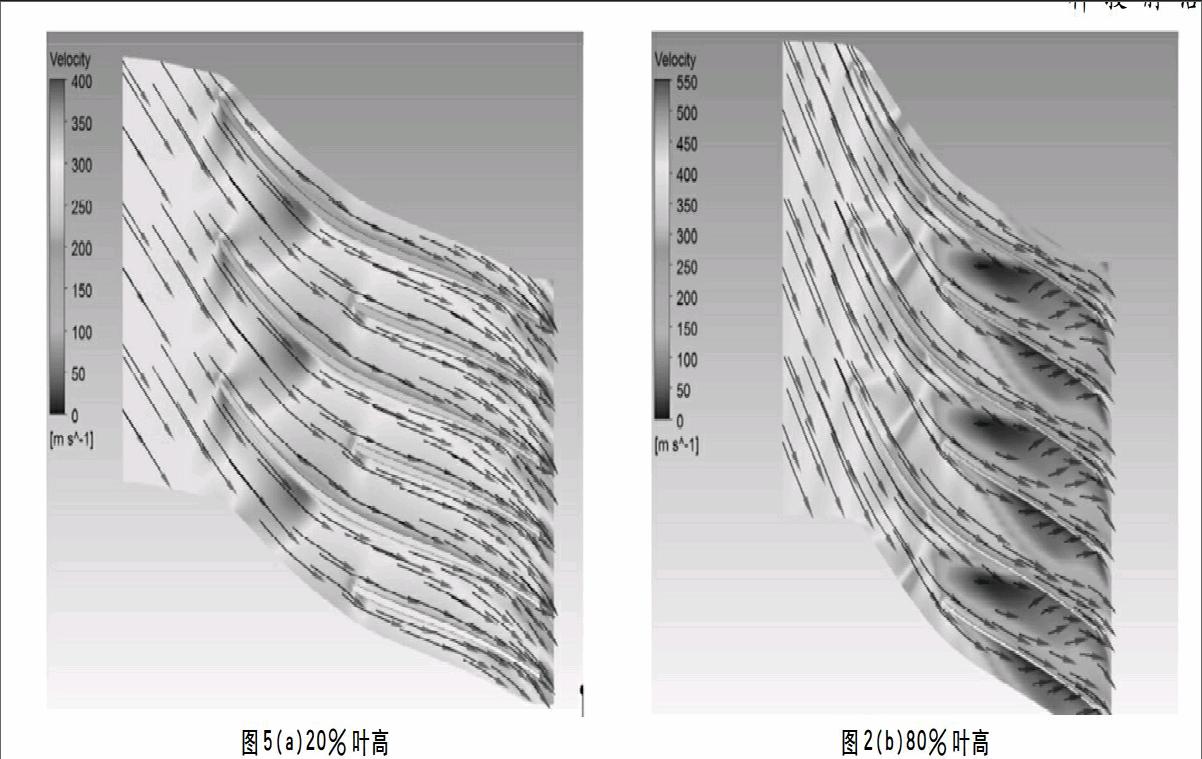

從圖5可見,在設計狀態葉輪進口氣流速度矢量的攻角、相對速度大小分布基本合理,小葉片起到了抑制高負荷葉片后段氣流分離的作用,葉輪后段也采用了葉片前傾的技術措施,但該葉輪級采用了中等后彎角度的設計方案,加之氣動負荷較高,在葉片后段80%葉高以上流動分離的趨勢明顯,流動損失相對較大,也限制了其穩定工作的范圍,這也是制約葉輪整體效率進一步提高的主要原因之一。

此外,計算表明:設計轉速下,葉輪入口基本處于擁塞狀態,葉輪設計狀態的流量接近進口壅塞流量,這和圖3中預測是一致的,但CFD計算的擁塞流量和設計點的流量均在2kg/s左右,大于設計值1.8kg/s約10%,究其原因是實際葉輪中靠近進口葉根處入口馬赫數小于1,整個葉輪擁塞面并不固定,也不是恰好在葉輪入口處,實際擁塞面面積均大于幾何擁塞面,以上非線性的因素造成Vista CCD軟件估算會有一定的誤差。

圖7給出了整個葉輪通道中靜壓分布情況,可見離心增壓的壓力分布相對合理,但是由于高級增壓比的要求決定了葉輪出口的速度將相對高,計算的設計點出口平均絕對馬赫數在1.2以上,相對一般壓氣機偏大,這會增加擴壓器中的流動損失。此外,由于級負荷較高,間隙相對大,葉頂間隙的泄漏明顯。圖8可見,葉輪前段泄漏和后段的泄漏都較為明顯,會影響葉輪通道的流動和效率。

4.結論

本文基于Vista CCD軟件,設計了一型高增壓比的離心壓氣機,并利用CFX軟件對所設計離心葉輪的設計點的流場進行了仿真計算,分析計算結果得到如下結論。

(1)Vista CCD提供了便捷的離心壓氣機設計工具。

(2)高轉速、高增壓比離心葉輪進口基本處于壅塞狀態,擁塞使其高轉速范圍內的流量特性很窄,特性線變得陡峭。

(3)小流量、高增壓比離心壓氣機后彎角、頁頂間隙等因素對其工作效率、工作范圍均有一定影響。

參考文獻

[1] 張金鳳,袁野,葉麗婷,張偉捷.帶分流葉片離心葉輪機械研究進展[J].流體機械,2011

[2] 徐忠.離心式壓縮機原理[M].北京: 機械工業出版社, 1990.5.

[3] 湯華.離心壓氣機流場分析與擴壓器設計[D].北京:中國科學院研究生院, 2005.

[4] 王偉.離心壓氣機三維流場數值研究[D].哈爾濱:哈爾濱工程大學動力與能源工程學院, 2009.

[5] 基于CFX的離心式壓氣機內部流場數值研究[D].大連:大連理工大學, 2011.

[6] 袁鵬,胡駿,王志強.帶分流葉片離心葉輪氣動設計及其流場分析[J].燃氣渦輪試驗與研究2008, 21(1): 33-37.

[7] 賴煥新、康順等. 有無葉頂間隙條件下斜流風機葉輪內部三維流動的數值研究, 航空動力學報. 2002, 115(11): 17-21.