精密臥式加工中心回轉(zhuǎn)工作臺蝸輪蝸桿機(jī)構(gòu)的裝配及調(diào)整分析

張桂花 李江艷 楊鵬剛(沈機(jī)集團(tuán)昆明機(jī)床股份有限公司,云南 昆明 650203)

精密臥式加工中心回轉(zhuǎn)工作臺蝸輪蝸桿機(jī)構(gòu)的裝配及調(diào)整分析

張桂花李江艷楊鵬剛

(沈機(jī)集團(tuán)昆明機(jī)床股份有限公司,云南 昆明 650203)

本文主要針對回轉(zhuǎn)工作臺蝸輪蝸桿機(jī)構(gòu)的過程裝配和調(diào)整,分析可能存在的問題及調(diào)整的方法,通過機(jī)床的裝配過程,可以發(fā)現(xiàn)機(jī)械設(shè)計和零件加工質(zhì)量等所存在的問題,并加以改進(jìn),以保證機(jī)床的質(zhì)量,提高裝配質(zhì)量和工作效益。

精密臥式加工中心;回轉(zhuǎn)工作臺;蝸輪蝸桿機(jī)構(gòu)結(jié)構(gòu);結(jié)構(gòu)調(diào)整;分析

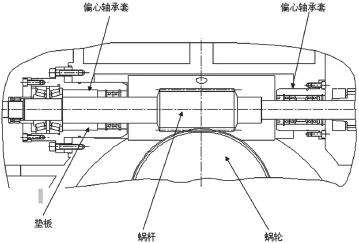

1 精密臥式加工中心回轉(zhuǎn)工作臺蝸輪蝸桿機(jī)構(gòu)的結(jié)構(gòu)和原理

蝸桿蝸輪機(jī)構(gòu)是由交錯軸斜齒圓柱齒輪機(jī)構(gòu)演化而來的,屬于齒輪機(jī)構(gòu)的一種特殊類型。蝸輪蝸桿機(jī)構(gòu)常用來傳遞兩交錯軸之間的運(yùn)動和動力。蝸輪與蝸桿在其中間平面內(nèi)相當(dāng)於齒輪與齒條,蝸桿又與螺桿形狀相似。可以得到很大的傳動比,比交錯軸斜齒輪機(jī)構(gòu)緊湊兩輪嚙合齒面間為線接觸,其承載能力大大高於交錯軸斜齒輪機(jī)構(gòu)蝸桿傳動相當(dāng)於螺旋傳動,為多齒嚙合傳動,故傳動平穩(wěn)、噪音很小具有自鎖性。而精密臥式加工心中回轉(zhuǎn)工作臺蝸輪蝸桿機(jī)構(gòu)采用雙導(dǎo)程圓柱蝸桿和外徑為Φ936mm的銅蝸輪。結(jié)構(gòu)如圖1所示,動力扭矩從電機(jī)通過蝸桿前端聯(lián)軸器傳遞到蝸桿,使蝸桿轉(zhuǎn)動,然后通過蝸桿傳給蝸輪,帶動工作臺回轉(zhuǎn),蝸桿兩端軸承套為偏心套,前端偏心套和工作臺底座(基體)間有調(diào)整蝸桿軸向位移墊圈。繞偏心套外圓面軸心線轉(zhuǎn)動,利用偏心套外圓面和內(nèi)圓面間偏心距,來調(diào)整蝸輪蝸桿在水平面內(nèi)的中心距離,調(diào)整后的理想狀態(tài)是蝸輪蝸桿實際嚙合點與理論嚙合點重合。

2 蝸桿蝸輪裝配時的工藝要求和技術(shù)要求:

2.1 工藝要求

(1)有正確適當(dāng)?shù)凝X側(cè)隙(軸向),即嚙合間隙達(dá)到0.03mm~0.035mm;(2)應(yīng)保證蝸桿軸心線與蝸輪軸心線互相垂直;(3)蝸桿的軸心線應(yīng)在蝸輪輪齒的對稱平面內(nèi);(4)有正確的接觸斑點及位置,即接觸斑點沿齒高方向達(dá)到60%以上,沿齒長方向達(dá)到65%以上,然后在周圍四個方向作同樣檢驗,使之達(dá)到均勻。

2.2 技術(shù)要求:通常的蝸桿傳動是以蝸桿為主動件,其軸心線與蝸輪軸心線在空間交錯軸間交角為90°。

(1)蝸桿軸心線應(yīng)與蝸輪軸心線垂直,蝸桿軸心線應(yīng)在蝸輪輪齒的中間平面內(nèi)。 (2)蝸桿與蝸輪間的中心距要準(zhǔn)確,以保證有適當(dāng)?shù)凝X側(cè)間隙和正確的接觸斑點。(3)轉(zhuǎn)動靈活。蝸輪在任意位置旋轉(zhuǎn)蝸桿手感相同,無卡住現(xiàn)象。

3 精密臥式加工中心回轉(zhuǎn)工作臺蝸輪蝸桿機(jī)構(gòu)的裝配過程

圖1 精密臥式加工心中回轉(zhuǎn)工作臺渦輪蝸桿機(jī)構(gòu)

(1)聯(lián)接蝸輪和工作臺,首先將相關(guān)零件清洗干凈,然后用專業(yè)吊掛工具將工作臺翻轉(zhuǎn)底面朝上,將清洗干凈的蝸輪吊裝在工作臺上,與工作臺主軸旋轉(zhuǎn)軸心為基準(zhǔn)校正蝸輪與工作臺中心孔的同軸度。(2)配裝蝸桿組件調(diào)整蝸輪蝸桿嚙合面接觸,保證工作臺分度準(zhǔn)確平穩(wěn)在工作臺拖板中心孔內(nèi)裝上工作臺主軸,將已校裝好的工作臺組件吊裝在拖板上,然后裝上與之配合的蝸桿組件,用調(diào)整墊(工藝用)調(diào)整蝸桿軸移動,使嚙合間隙(即齒側(cè)隙)在0.10mm左右,轉(zhuǎn)動蝸桿兩端偏心套,轉(zhuǎn)動后保持兩偏心套外端面刻線在同一方向。用顯示劑(紅丹粉)檢測蝸輪蝸桿齒面接觸斑點,使接觸斑點沿齒高方向達(dá)到60%以上,沿齒長方向達(dá)到65%以上。以保證蝸輪蝸桿機(jī)構(gòu)傳動平穩(wěn)、準(zhǔn)確,同時盡可能的減少蝸輪根切現(xiàn)象(雙導(dǎo)程蝸桿兩導(dǎo)程不相同,大模數(shù)齒面上產(chǎn)生根切),同時沿齒長方向接觸面分布應(yīng)上下對稱,使蝸桿傳遞給蝸輪的扭矩平穩(wěn),延長蝸輪使用壽命。調(diào)整偏心套使蝸輪蝸桿嚙合面接觸合格后配打兩偏心套定位銷,進(jìn)入下道工序。(3)調(diào)整蝸輪蝸桿軸向間隙(即齒側(cè)隙)保證工作臺回轉(zhuǎn)反向誤差。因雙道程圓柱蝸桿左右齒面軸向模數(shù)不同,同側(cè)齒輪面模數(shù)相同;蝸桿向齒輪厚,沿軸從一端到另一端按一定比例地增大或減小,調(diào)整蝸桿沿軸向位移,改變蝸桿蝸輪嚙合間隙。以最佳的間隙來保證回轉(zhuǎn)工作臺的反向誤差。在工作臺側(cè)面固定一個百分表,表針指在工作臺外側(cè)面T型槽側(cè)壁上,使工作臺處于自然松開狀況,配磨蝸桿調(diào)整墊尺寸,使蝸桿軸向移動,用加力半徑1000mm的加力扳手正反搬動工作臺,使百分表讀數(shù)達(dá)到實測要求0.035mm以內(nèi),到此蝸桿蝸輪機(jī)構(gòu)結(jié)構(gòu)的裝配工作基本完成,在后續(xù)各部件總裝完工后,進(jìn)行通電運(yùn)行進(jìn)一步檢測調(diào)試。達(dá)到坐標(biāo)定位精度,重復(fù)定位精度和反向差等精度檢驗要求。

結(jié)語

綜上所述,在機(jī)床的裝配工作中,嚴(yán)格按照工藝圖紙要求進(jìn)行裝配時,對機(jī)械原理和工藝要求要充分的理解,實際操作中對主關(guān)件的裝配調(diào)整在保證工藝要求的前提下,對工藝?yán)碚摂?shù)據(jù)進(jìn)行有效地試驗和論證,具有重要意義。通過實際工作中的經(jīng)歷,使我進(jìn)一步認(rèn)識到,在前期裝配過程中對個部組件的結(jié)構(gòu)特性進(jìn)行細(xì)致的分析,即使是很小的突破和改進(jìn),對整個機(jī)床的裝配周期進(jìn)度和產(chǎn)品質(zhì)量,都起著事半功倍的作用。

[1]馬保振.機(jī)械電子工業(yè)部統(tǒng)編.機(jī)械基礎(chǔ)[M].北京:機(jī)械工業(yè)出版社,1991.

TG659

A

國家高技術(shù)研究發(fā)展計劃(2012AA040703)。