面向消費類電子產品的自動化生產線成組技術

趙盛宇,張松嶺,陳良輝,周泳全,

(1.深圳市海目星激光科技有限公司,廣東深圳518110;2.深圳信息職業技術學院機電工程學院,廣東 深圳518172)

現代消費類電子產品的生產制造模式,已廣泛使用自動化生產線,以取代傳統勞動密集型作業方式。定制剛性自動化生產線對生命周期相對較長的消費類電子產品的生產制造發揮了高效、持久、耐用的積極作用。然而,當前消費類電子產品(包括IT 信息產品)的生命周期越來越短,更新換代的頻率不但加快,導致定制剛性自動化生產線的使用周期也越來越短。更令產商頭疼的是,定制剛性自動化生產線的設計與制造周期,有時長于產品的更新換代周期,這就導致定制剛性自動化生產線在制造裝配過程中,或在剛剛投入產品生產不久,就面臨被擱置或翻新的尷尬局面。

消費類電子產品生產制造商不僅期望自動化生產線的變更能快速適應產品更新換代的速度,而且希望這種變更的成本遠遠低于定制剛性自動化生產線的設計制造成本,因此,柔性標準化的自動化生產線呼之欲出。當前,許多自動化研究機構和制造商在系統模塊化和標準化等領域開展了一定的研究[1-5],并獲得了一定的成就,本文結合多年的理論研究和項目實踐,借鑒成組技術的相似性和派生性在種類多批量小的機械加工領域取得的成果,對消費類電子產品的自動化生產線的成組技術進行研究,將促進了定制剛性自動化生產線朝柔性化和標準化方向的發展。

1 自動化生產線的成組技術

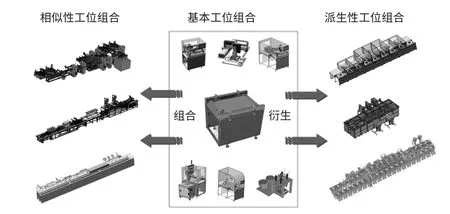

成組技術(Group technology,GT)通常應用于機械零件的加工,即利用系統分析方法將中小批量的機械零件具有某些相似信息的事物集合成組進行機械加工的一種高效率的生產技術和管理技術。當前瞬時萬變的市場需求,尤其互聯網+等新技術的應用,催生了現代消費類電子產品高頻率的更新換代,使定制剛性自動化生產線越來越不適應現代產品的制造要求。但仔細分析,被換代的產品之間,只是功能和外觀等產品規格的更新,它們之間仍然存在相似性、派生性和繼承性,因此對應的自動化生產之間也存在這種普遍特性。把自動化生產線的結構、材料、機械加工工藝相近似的部件組成一個部件族(組),按照一定的準則分類成組,是消費類電子產品自動化生產線成組技術的核心內容。自動化生產線的相似性是廣義的,在幾何形狀、尺寸、功能要素、精度、材料等方面的相似程度為基本相似性。然而,不同種類的消費類電子產品,都有其獨特之處,自動化生產線的某些局部,還需要定制,以保證其獨特性,因此,以基本相似性為基礎,在生產線進行運送、分選、加工、裝配、檢驗等生產工藝和管理等方面所衍生的局部定制需求,稱為派生相似性。圖1揭示了根據相似性和派生性特征對消費類電子產品自動化生產線進行分類的原理。這類產線的通用工位單元,如機器視覺、機器人、裝載板、分選機構、元器件點膠和焊接、打螺絲和激光打標等,都具備一定的相似性,完全由這些通用工位組成的產線,可以定義為相似性工位單元組合的產線,因此事先將這些通用工位單元進行分類成組設計和制造,篩選滿足客戶要求的功能工位組合,通過快速組裝產線,達到迅速滿足客戶自動化產線更新換代的要求。但每類產品又都有各自特點,都具備一些派生性的特征,將通用工位單元或某些基本工位單元,在相似性的基礎上,進行某些局部的定制化的改造,可以衍生出具備派生特征的工位單元,經與其他相似性工位單元和其他派生性工位單元的組合,生成局部定制化特征的自動化產線。

圖1 具備相似性和派生性特征的自動化生產線分類

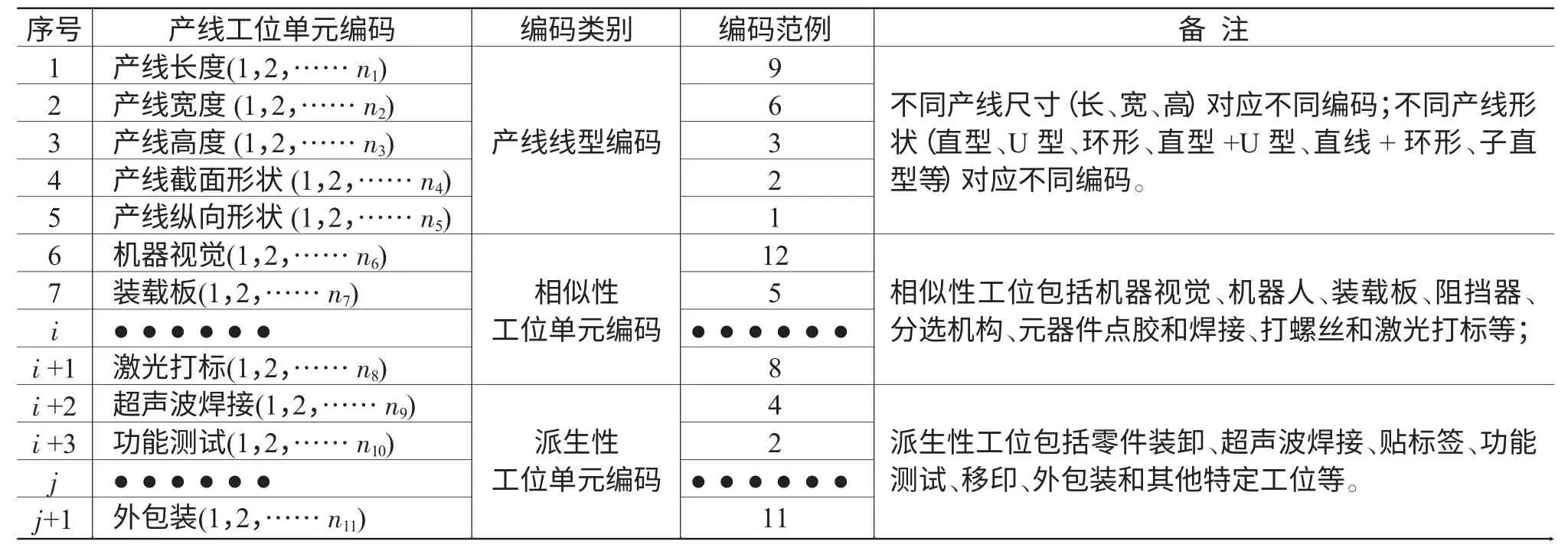

表1 自動化生產線的成組與編碼

表1對消費類電子產品自動化生產線的相似性和派生性進行了成組分類和編碼。產線派生性工位單元,包括零件裝卸、超聲波焊接、貼標簽、功能測試、移印和外包裝等。根據成組技術原理,對自動化生產線相似性和派生性進行集中識別和成組分類,以便在設計和制造過程中分享相似性和派生性,提高設計與制造的工作效率。

相似性和派生性特征,可被歸納為產線族(組)。每個具備相似性和派生性的工位單元,都進行了成組編碼。如序號為前五位的編碼,主要定義產線的形狀和尺寸,具備相對標準作業流程的相似性工位單元,以及具備局部定制化特征的派生性工位,也都一一進行了分類編碼。根據客戶產品規格和特征,可選擇適當的產線形狀和尺寸編碼、相似性和派生性工位單元編碼,那么產線的成組集成編碼就唯一確定了,如表1所示的編碼范例9,6,3,3,2,1,12,5, …,8,4,2, …,11 為某產線的集成編碼,在每個工位單元的編碼確定后,根據單元構建,其產線所有特征也完全確定了。

2 單元構建建模及案例分析

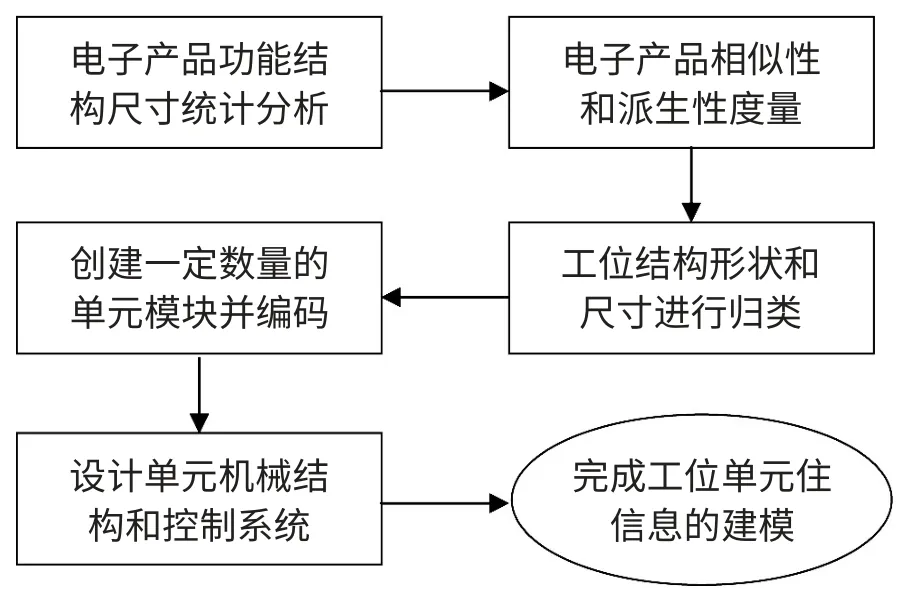

成組技術是實現自動化生產線柔性化和標準化的關鍵技術之一,而對每個工位對應編碼所代表的單元構建(Cell Formation,CF)進行建模,是成組技術的關鍵步驟。在產線和消費類電子產品之間進行相似性和派生性的度量,是單元構建建模的基礎,這種度量必須建立在具備廣泛代表性的消費類電子產品的功能、結構和尺寸的統計和分析等信息的基礎上開展,最終在滿足消費類電子產品的相似性和派生性的前提下,根據每個工位單元應實現的加工功能,把工位單元結構形狀和尺寸進行歸類,建立一定數量的工位單元模塊,對每個模塊逐一編碼,并設計其機械結構和控制系統,完成工位單元構建的建模。具體建模流程如圖2所示。

圖2 單元構建建模流程

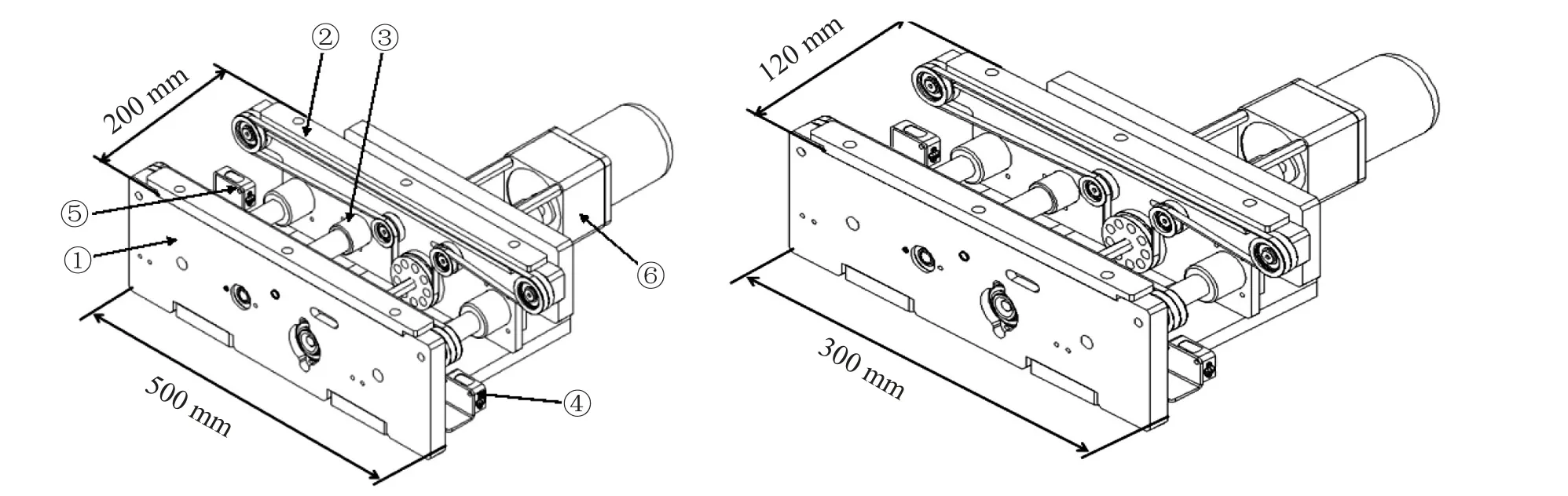

工位單元模塊是依據對要完成產品工藝及過程的分析,在確定該產線功能和結構的基礎上,對該產線進行分解而得到的子功能系統的統一稱呼。例如:具備相似性特征的工位,如機器視覺、機器人、裝載板、分選機構、元器件點膠和焊接、打螺絲和激光打標模塊等;具備派生性特征的零件裝卸、超聲波焊接、貼標簽、功能測試、移印和外包裝模塊等。模塊化是通過簡化和統一化的方法,得出有典型功能的子系統,通過對該子系統的改進和多接口標準化,實現同類功能通過一個子系統完成[1]。裝載板是消費類電子產品自動化生產線常用的子系統,圖3和圖4是從系列裝載板模塊中導出的4 個設計案例,其中圖3所示兩個模塊的結構形狀完全相同,但尺寸大小不一,因此定義不同的編碼;圖4兩個模塊的結構形狀差異較大,但仍有一定的相似性,尺寸大小類似,也定義了不同的編碼。通過對該子系統的改進和與產線其他工位的多接口標準化,實現同類功能通過一個子系統完成。

圖3 結構形狀相同尺寸不同的裝載板模塊

相似性工位模塊的單元構建的建模,相對而言比較單一,而派生性工位模塊的單元構建的建模,因考慮不同領域電子產品各自的工藝特點和特殊性,自動化產線的工位需要局部個性化的定制設計與制造,需要綜合多方面的因素實現多接口標準化。

3 自動化產線成組編碼集成

自動化產線的主要工位單元構建建模完成以后,針對某個特定的消費類電子產品的相似性和派生性特征,可以從單元構建庫中遴選每個工位的單元編碼,從中獲得唯一對應的該工位單元具體的機械結構裝配圖、零件圖、控制原理和相關標準化的制造信息。該產線的編碼可由各個工位單元的編碼組合而成,即約定產線編碼的位數,定義每個位數為指定工位單元的編碼,進而獲得該產線的成組集成編碼。

但產線制造商定義的產線成組編碼的位數較多,每個位數的編碼數量也較多,這樣,如何進行各位工位單元編碼的成組集成優化組合,是必須解決的一個問題。

3.1 無裝載板的產線成組編碼集成

裝載板是自動化產線產品的裝載工具,負責將產品(或半成品)從一個工位裝運到另一個工位,但許多小型消費類電子產品(含部件)的自動化生產線,并不需要裝載板,該類產線通常是直型或直型與U 型的組合形狀,主線通過傳送皮帶運輸,通過分選機構或包括機器視覺系統的機器人操作系統,把產品(半成品)從主線送入加工工位單元,加工完成后再導入到主線(見圖5)。

圖5 無裝載板的自動化產線范例

這類產線成組編碼的集成相對簡單,因為大部分的工位單元都具備相似性,根據產線的工作效率要求,可以首先確定產線線型編碼,然后按工位排序,選擇與加工工件(產品或半成品)相適應的工位單元編碼,進而集成產線的成組編碼。

3.2 含裝載板的產線成組編碼集成

中大型消費類電子產品,或某些復雜結構的電子產品的自動化生產線,為確保加工工件準確送入工位單元的加工位置,都需要配置裝載板。這類產線的成組編碼的集成相對復雜,首先要根據加工效率要求和產線工作節拍,確定裝載板的大小和運行速度,如圖6所示,進而確定產線線型編碼。因裝載板穿梭于產線的每個工位,因此,以選定工位單元編碼后的裝載板作為接口標準,依次確定其他各個工位單元的編碼,進而集成產線的成組編碼。

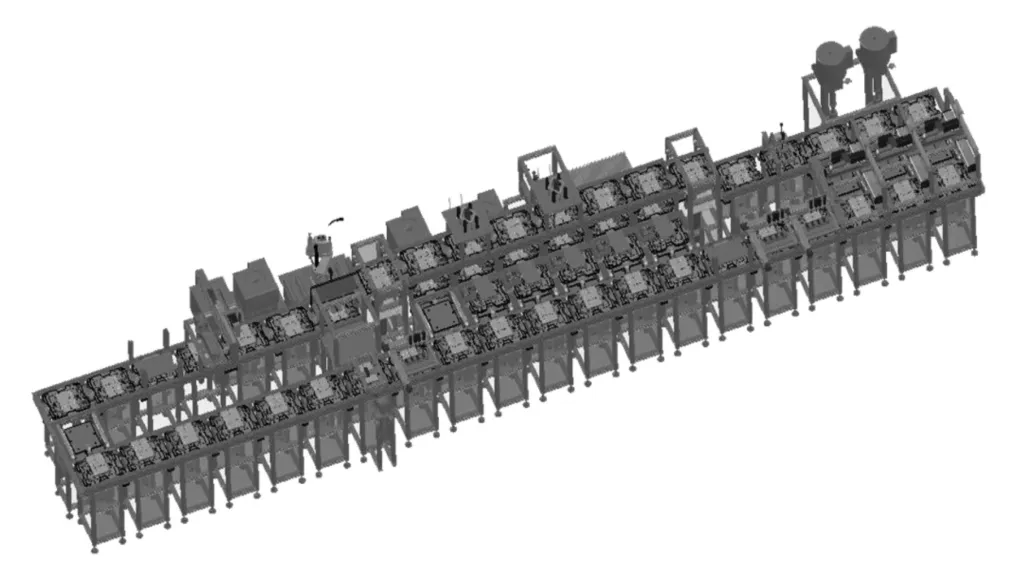

圖6 含裝載板的自動化產線范例

這類產線的每個加工工位單元的編碼數量,一定多于裝載板單元編碼數量,因為每個編碼的裝載板必須與加工單元對應的編碼匹配,這種匹配的接口,就是標準模塊化的裝載板相應的形狀與尺寸。加工工位單元的編碼在滿足裝載板匹配要求的前提下,還有其他工藝加工要求,這不僅導致其單元的編碼數量過多,也極大地增加了工位單元建模的設計工作量。

4 總結及展望

消費類電子產品自動化生產線的成組技術,不僅能使產線工位單元實現模塊化和標準化的設計與制造,而且能夠縮短產線的設計與試制周期、提高可靠性、降低成本,并能使產線本身適應產品更新換代的需求,實現自身快速更新的特點,并確保工作維護更加簡便。消費類電子產品自動化生產線的成組技術,目前僅僅還處于小范圍試用階段,但已深受客戶和市場熱捧,證明是值得大力發展的一種集成基礎方法。展望未來,開拓模糊聚集論和集合論等數學算法[5-6],可以進一步優化自動化生產線編碼的集成,使產線既適合大批量產品的生產制造,也能通過快速的變更,實現小批量多品種產品的加工制造。

[1]潘峰,葉樂志,趙玉國,等.電子專用設備模塊化的工藝特點[J].電子工業專用設備,2015,44(1):5-8.

[2]鐘相強.基于成組原理的船舶件排樣系統研究[J].計算機工程與應用,2014,50(15):194-198.

[3]董梅艷,孫曉霞.基于成組技術的機床零件相似性計算方法研究[J].成組技術與生產現代化.2014,31(4):34-37.

[4]劉健.模塊化產業組織的形成機制與發展路徑研究[D].北京:首都經濟貿易大學經濟學院,2012.

[5]Miin-Shen Yanga,Wen-Liang Hungb,Fu-Chou Cheng.Mixed-variable fuzzy clustering approach to part family and machine cell formation for GT applications[J].Int.J.Production Economics,2006(103):185-198.

[6]陶俐言,聶清,王志鋒,等.面向變批量生產的制造單元構建方法[J].計算機集成制造系統,2014,20(10):2411-2418.