費托合成漿態床反應器數值模擬探討

石戰勝,卜億峰,門卓武,翁 力,程 易,劉 科

(1.北京低碳清潔能源研究所, 北京102211;2.清華大學 化學工程系, 北京100084)

費托合成漿態床反應器數值模擬探討

石戰勝1,2,卜億峰1,門卓武1,翁 力1,程 易2,劉 科1

(1.北京低碳清潔能源研究所, 北京102211;2.清華大學 化學工程系, 北京100084)

針對費托合成漿態床反應器的特點,闡述了不同類型模型的特征,主要討論了較為典型的雙氣泡模型和計算流體力學模型,并進行了兩者的耦合。結果表明,考慮了軸向擴散的雙氣泡模型可以預測氣泡速度、催化劑濃度和氣體產物分布等隨高度的變化以及不同條件下的轉化率;將雙氣泡模型處理后的循環氣和新鮮氣以一定配比作為入口氣體輸入到計算流體力學模型中研究流場的變化,膨脹高度吻合高溫高壓中試規模漿態床的經驗表達式,集液杯起到了很好的脫氣作用,說明它可用于反應器中內構件的改進。

費托合成;漿態床;模擬;計算流體力學;雙氣泡

漿態床反應器以其傳熱、傳質效果好,反應器內部溫差小,成功地應用于加氫反應和費托合成中。目前,漿態床反應器放大及其內構件改進基本靠實驗完成,消耗了大量的時間和費用,甚至有些參數難以測量,數值模擬正好彌補了實驗的不足[1]。

費托合成漿態床反應器中以氣泡和漿液湍動為主要特征。其中對氣泡的研究較多,已知在該反應器中逐步形成了單氣泡均勻狀態、雙氣泡和多氣泡的非均勻狀態。早期的研究中主要利用攪拌釜反應器的特點,建立了單一的或者多級串聯的全混釜模型[2-3]。由于沒有考慮反應器內的結構對流體動力學、傳質和傳熱的影響,對其的研究也逐漸減少。最近幾十年,依據氣泡和漿液湍動特征所建立的模型可分為零維[4-6]、一維[7-10]和復雜的計算流體力學(CFD)模型[11-13]。這些模型對于研究漿態床反應器的流體動力學、傳質、傳熱和反應特征,以及對其放大起到了一定的作用,特別是設計和優化反應器。

在本研究中,主要針對雙氣泡(一維)模型,探討重要參數的變化,并采用計算流體力學模型研究內構件的影響,進一步探討如何利用現有模型來改進漿態床反應器。

1 用于漿態床反應器的雙氣泡模型

1.1 模型概述

雙氣泡模型包括大氣泡為平推流、小氣泡和漿液為全混流的模型,大、小氣泡和漿液都為軸向擴散的模型等。本模型主要考慮軸向擴散特征和大、小氣泡間以及它們與液體之間的交互作用,如圖1所示。

圖1 用于漿態床反應器的軸向擴散雙氣泡模型

該模型中,假設溫度恒定,那么氣泡、液相、顆粒相質量守恒方程為式(1)~(4),氣速變化方程為式(5)。

(1)

(2)

(3)

(4)

(5)

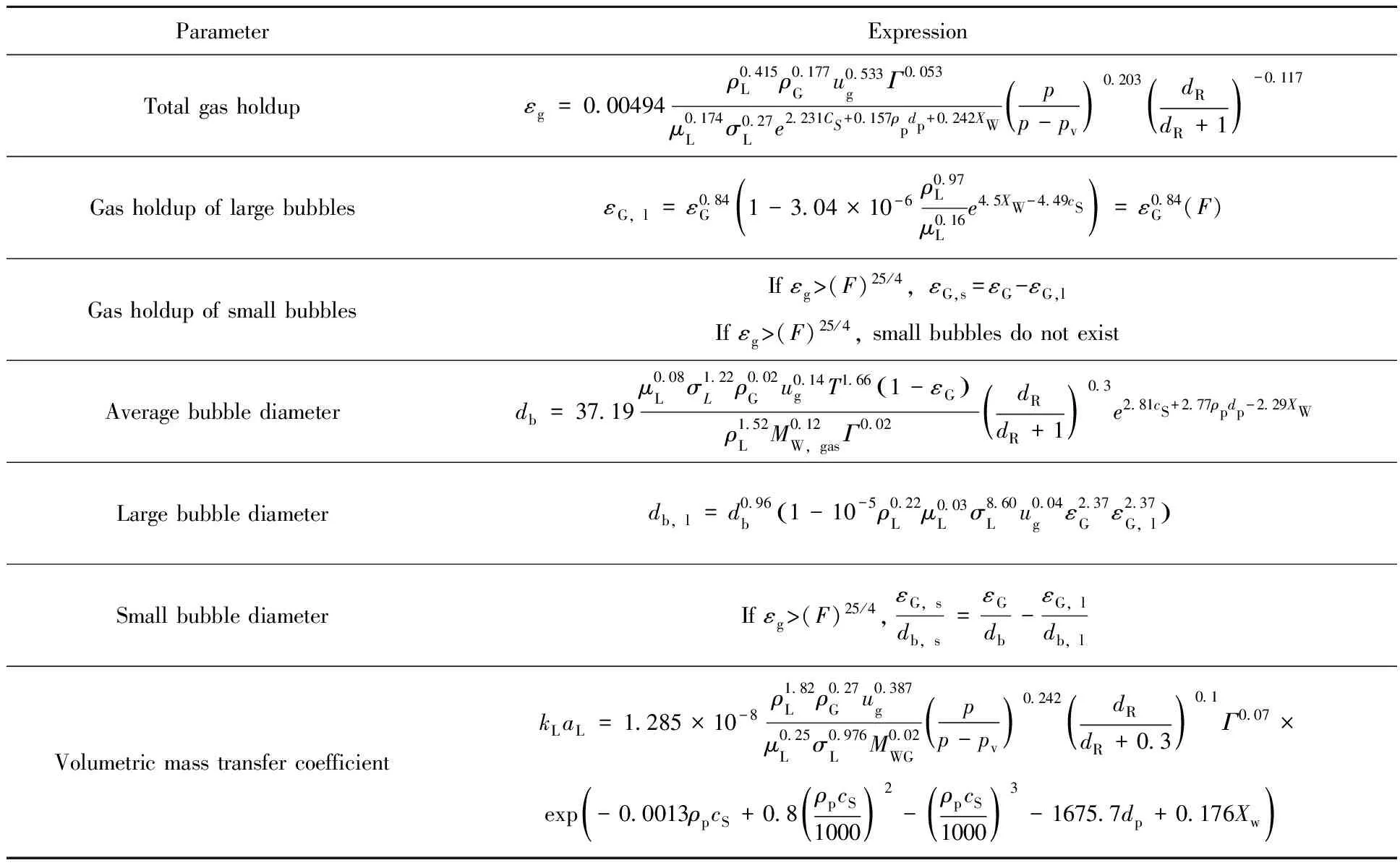

式(4)中的I代表大小氣泡間交換量,小氣泡守恒方程中需加負號,交換系數K=5。模型中牽涉到的參數由中試規模漿態床反應器實驗測得,具體表達式列于表1,邊界條件見文獻[9]。

1.2 模擬結果

模擬對象為直徑5.8 m的F-T合成反應器。反應條件為壓力2.9 MPa、溫度528 K,入口進氣為新鮮氣和循環氣,進氣速率0.2 m/s,其中H2與CO比為1.81,鐵系催化劑質量分數9.0%。反應動力學由北京清潔能源低碳所提供。產物C1~C4烴類所占份額由測量得到,分別為0.102、0.056、0.093、0.009;C5以上產物分布由表示烴類物質生長率的單系數分布Anderson-Schulz-Flory模型求得,其中的系數為0.93。參數關聯式中所需要的液體黏度、表面張力、密度和溶解度等由ABC混合模型[15-16]得到。另外,模擬計算時有效體積等于總體積去掉換熱器、過濾器等所占的體積。模擬結果示于圖2。

表1 用于漿態床反應器雙氣泡模型的流體動力學和擴散系數[10, 14]

Xw—Designates the concentration of the primary liquid in a liquid mixture, and its value varies between 0.5 and 1

圖2(a)顯示,大氣泡和平均氣泡速度隨軸向高度的增加而降低,表明氣體轉化后氣體的消耗,而小氣泡速度則基本保持不變,說明小氣泡呈全混狀態,基本可按照全混釜模型進行計算。圖2(b)說明,催化劑濃度隨高度變化較小,約為10%,與Sehabiague等[17]、Murray等[18]實驗結論一致。圖2(c)、(d)給出了氣體產物和未反應的氣體隨反應器高度的變化,顯示合成氣所占比重減小,而產物和未參與反應的氣體增加,出口氣體去掉H2O和部分CO2的部分尾氣可作為循環氣。圖2(e)顯示,轉化率隨壓力的增加而增大,因為提高壓力提高了單位體積內的氣體量,減小了氣泡尺寸,增加了單位液相氣-液界面面積a,進而增加了體積傳質系數(kL×a)。所以,工業設計希望提高壓力來降低反應器尺寸或者提高轉化率。圖2(f)說明,轉化率隨催化劑濃度的增加而增加,表明含鐵系催化劑的漿態床反應器為反應動力學控制[10],與實驗結果一致。

研究結果表明,本模型可以用于設計反應器尺寸,比如確定反應器有效高度及其直徑。初步研究了關鍵參數隨軸向變化來調節有效反應高度,也可以為改進催化劑提供思考。

2 用于漿態床反應器的計算流體力學模型

由以上分析得知,軸向擴散雙氣泡模型無法得到內構件的影響。計算流體力學(CFD)模型為解決這一問題提供了有力支撐。計算流體力學中,氣體輸入條件為新鮮氣體配一定比例的處理后部分尾氣,其中去除了尾氣中大部分氣體產物、H2O和部分CO2。

圖2 漿態床反應器雙氣泡模型的模擬結果

2.1 模型概述

采用計算流體力學(CFD)中的雙流體方法,即Euler-Euler方法建立模型。該方法認為,所有相為連續介質,相與相之間相互滲透。漿態床反應器主要分為氣相和均勻漿液相,其中,氣相有多種氣體組成。其連續性方程和動量方程分別如式(6)、(7)所示。

(6)

(7)

相間作用力包括曳力、升力、虛擬質量力等,以曳力為主,常忽略升力和虛擬質量力。曳力由氣體帶動漿液向上運動引起,主要體現在氣泡與漿液間,其形式如式(8)所示,其中的Cd由式(9)計算。

(8)

(9)

采用Wilkinson等關聯的公式[19]計算氣泡直徑,采用Tomiyma模型[20]描述氣泡與漿液相間曳力。由于費托合成反應器中漿液相處于湍動區,有效黏度包括層流和湍流黏度,其中湍流黏度通常采用標準k~ε湍流模型求得。

2.2 模擬設置

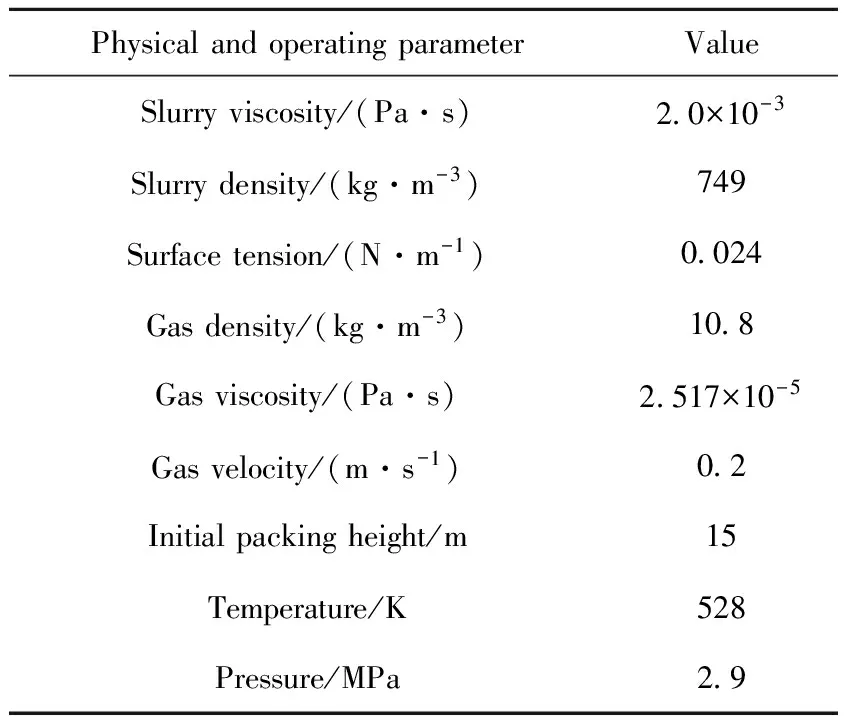

模擬采用的物性與操作參數列于表2。其中,氣體由上述雙氣泡模型得到的費托(F-T)合成循環氣和一定配比的新鮮合成氣組成,本算例配比為2.0;采用三維裝置的高度為40 m,直徑為5.8 m,氣體從底部進口進入反應器,內部含集液杯構體,如圖3所示。模擬平臺基于ANSYS12.1軟件,采用多面體網格,邊界條件包括氣體速度入口、壓力出口、無滑移壁面,時間步長0.001 s,計算時間500 s,統計后200 s的計算平均值。

表2 計算流體力學(CFD)模型模擬漿態床反應器采用的物性和操作參數

2.3 模擬結果

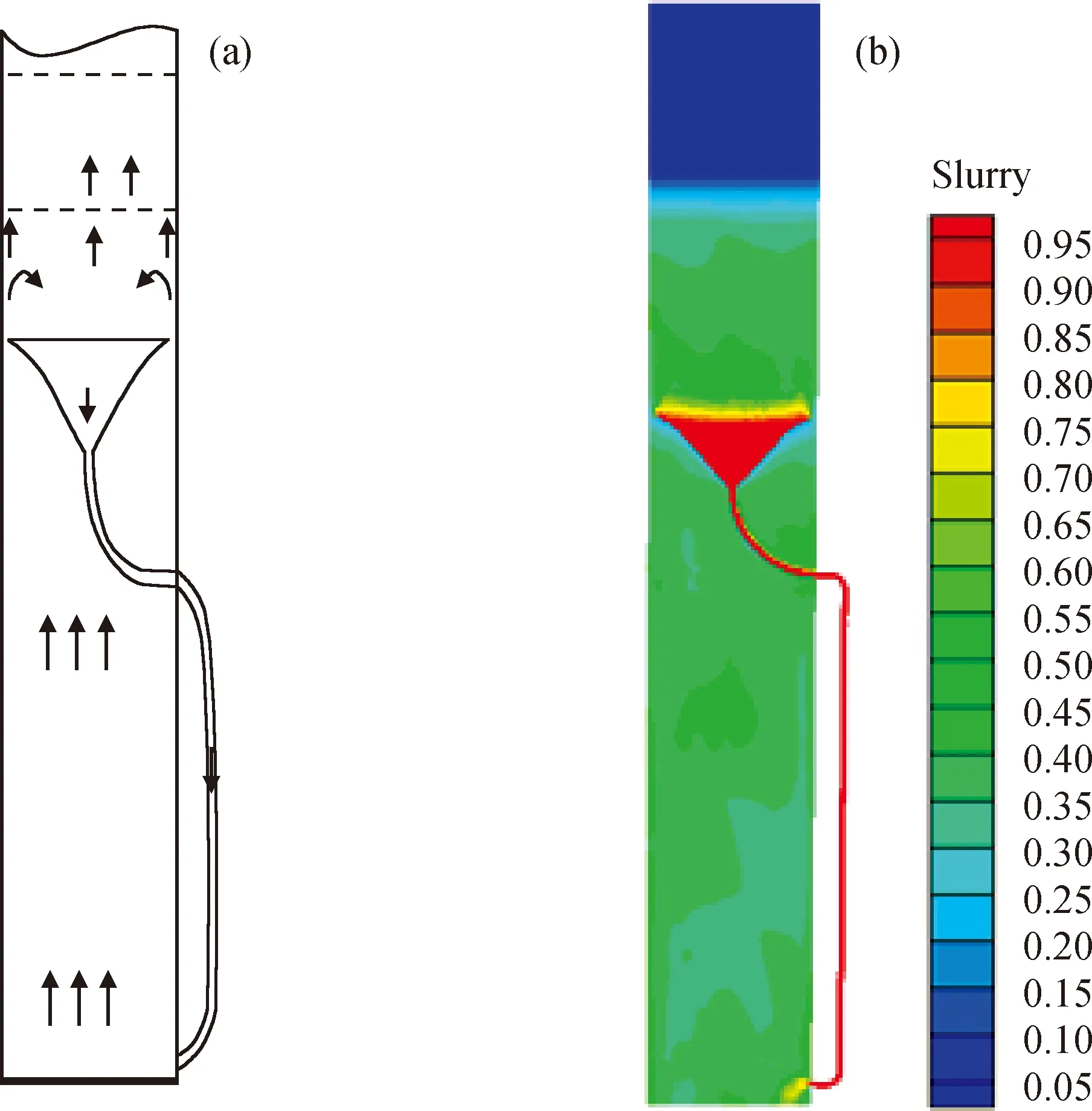

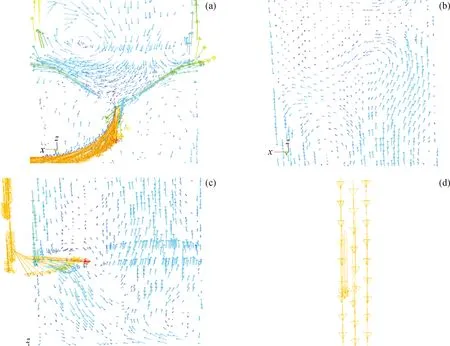

由圖3可以看出,集液杯起到很好的脫氣作用,杯型循環管內的漿液體積分數基本等于1.0,如果從外循環處加上過濾分離和抽液蠟裝置,則理論上會較容易控制;另外,床層膨脹高度約為32 m,氣含率約等于0.5,這與利用模擬真實F-T合成條件下關聯的氣含率表達式計算結果基本一致[4],也與神華集團間接液化裝置較為接近。采用CFD模型模擬漿態床反應器中心4個切面處的漿液速度矢量示于圖4。其中,圖4(a)顯示,漿液順集液杯壁向上流動并在其上部形成兩個對稱的湍動漩渦后,流入集液杯中;圖4(b)顯示,漿液速度中心向上而邊壁處向下形成了返混;圖4(c)顯示,經外循環后進入反應器,漿液斜向下運動,然后被進入的氣體攜帶而向上運動;圖4(d)顯示,在外循環管中漿液高度向下運動。圖4所示結果與實驗所觀察結果基本一致[21-23]。計算表明,整體集液杯所承受的力為10.5 t,超出現有的設備制造能力。所以,如果要增加集液杯,需要考慮其承受的力并合理設計其尺寸。正如T-Star (Texaco Strategic Total Activity Retention的簡稱)反應器一樣[24],可以在集液杯上增加導流管來減少承受的重量。但是合理設計導流管至關重要,畢竟F-T催化劑顆粒較小,容易進入導流管造成催化劑濃度增加而產生飛溫,使催化劑炭化失活。

圖3 漿態床反應器的CFD模型模擬示意圖(a)和漿液平均體積分數(b)

圖4 CFD模型模擬漿態床反應器的漿液速度矢量

3 結 論

(1) 雙氣泡模型可以用于設計漿態床反應器尺寸,探討反應器的放大規律;預測得到氣含率、催化劑的濃度隨高度的變化不太顯著,壓力和溫度對轉化率起正效應。

(2) 將雙氣泡模型產生的尾氣處理后的循環氣與新鮮氣混合作為CFD模型入口氣體,探討了增加含內構件后大型工業化反應器內的流動結構。結果顯示,內構件集液杯起到良好的脫氣作用,能改變反應器內流動結構且其下部形成的返混 (中心處漿液向上流動和邊壁處向下流動) 等。計算得到集液杯所承受的壓力以及顆粒濃度聚集出現的飛溫現象,提醒研究者需認真考慮如何合理改進,且內構件所形成的結果要反饋給雙氣泡模型,以便更合理改進雙氣泡模型。

總之,兩種模型結果可以互相耦合改進,形成很好的模型設計框架。

符號說明:

a——單位液相氣液界面面積,m-1

c——濃度, kg/m3;

Cd——氣泡群曳力系數;

Cd0——單個氣泡群曳力系數;

db——氣泡直徑,m;

D——擴散系數, m2/s;

g——重力加速度,m2/s;

H——反應器高度,m;

k——湍動能,m2/s2;

K——氣泡間交換系數;

kL——質量傳遞系數,m/s

Mk,l——兩相動量交換系數;

p——壓力,Pa;

T——溫度,K;

u——表觀氣速,m/s;

ρ——密度,kg/m3;

μ——黏度,Pa·s;

σ——表面張力,N/s;

ε——湍動能耗率,m2/s3,

α——氣含率。

下角標:

b——氣泡

f——大小氣泡

G——氣相

i——氣體組分

L——液相

l——大氣泡

p——顆粒

S——固相

s——小氣泡

sl——漿液

0——初始值

注:矢量用粗黑斜體表示

[1] STEYNBERG A, DRY M. Fischer-Tropsch Technology [M].Netherlands: Elservier B V, 2004.

[2] WANG G, WANG Y, YANG J, et al.Modeling analysis of the Fischer-Tropsch synthesis in a stirred-tank slurry reactor [J].Industrial & Engineering Chemistry Research, 2004, 43(10): 2330-2336.

[3] MARETTO C, KRISHNA R.Design and optimisation of a multi-stage bubble column slurry reactor for Fischer-Tropsch synthesis [J].Catalysis Today,2001, 66(2-4): 241-248.

[4] BEHKISH A, LEMOINE R, OUKACI R, et al.Novel correlations for gas holdup in large-scale slurry bubble column reactors operating under elevated pressures and temperatures [J].Chemical Engineering Journal,2006, 115(3): 157-171.

[5] LIU M, LI J, KWAUK M.Application of the energy-minimization multi-scale method to gas-liquid-solid fluidized beds [J].Chemical Engineering Science,2001, 56(24): 6805-6812.

[6] YANG N, CHEN J, ZHAO H, et al.Explorations on the multi-scale flow structure and stability condition in bubble columns [J].Chemical Engineering Science,2007, 62(24): 6978-6991.

[7] DECKWER W D, SERPEMEN Y, RALEK M, et al.Modeling the Fischer-Tropsch synthesis in the slurry phase [J].Industrial & Engineering Chemistry Process Design and Development,1982, 21(2): 231-241.

[8] MARETTO C, KRISHNA R.Modelling of a bubble column slurry reactor for Fischer-Tropsch synthesis [J].Catalysis Today,1999, 52(2-3): 279-289.

[9] RADOS N, ALDAHHAN M H, DUDUKOVIC M P.Dynamic modeling of slurry bubble column reactors [J].Industrial & Engineering Chemistry Research,2005, 44(16): 6086-6094.

[10] SEHABIAGUE L, MORSI B I.Modeling and simulation of a Fischer-Tropsch slurry bubble column reactor using different kinetic rate expressions for iron and cobalt catalysts [J].International Journal of Chemical Reactor Engineering,2013, 11(2): 2-30.

[11] KRISHNA R, VANBATEN J M, URSEANU M I.Three-phase Eulerian simulations of bubble column reactors operating in the churn-turbulent regime: a scale up strategy [J].Chemical Engineering Science,2000, 55(16): 3275-3286.

[12] WANG T, WANG J, JIN Y.A CFD-PBM coupled model for gas-liquid flows [J].AIChE Journal, 2006, 52(1): 125-140.

[13] DELNOIJ E, LAMMERS F A, KUIPERS J A M, et al.Dynamic simulation of dispersed gas-liquid two-phase flow using a discrete bubble model [J].Chemical Engineering Science, 1997, 52(9): 1429-1458.

[14] SEHABIAGUE L, LEMOINE R, BEHKISH A, et al.Modeling and optimization of a large-scale slurry bubble column reactor for producing 10000bbl/day of Fischer-Tropsch liquid hydrocarbons [J].Journal of the Chinese Institute of Chemical Engineers, 2008, 39(2): 169-179.

[15] MARANO J J, HOLDER G D.A general equation for correlating the thermophysical properties ofn-paraffins,n-olefins, and other homologous series 3 Asymptotic behavior correlations for thermal and transport properties [J].Industrial & Engineering Chemistry Research,1997, 36(6): 2399-2408.

[16] MARANO J J, HOLDER G D.Prediction of bulk properties of Fischer-Tropsch derived liquids [J].Industrial & Engineering Chemistry Research, 1997, 36(6): 2409-2420.

[17] SEHABIAGUE L. Modeling, scale up and optimization of slurry bubble column reactors for Fischer-Tropsch synthesis [D].Pittsburgh: University of Pittsburgh, 2012.

[18] MURRAY P, FAN L S.Axial solids distribution in slurry bubble columns [J].Industrial & Engineering Chemistry Research, 1989, 28(11): 1697-1703.

[19] WIKINSON P M, SPEK A P, VAN DIERENDONCK L L.Design parameters estimation for scale-up of high-pressure bubble columns [J].AIChE Journal,1992, 38(4): 544-554.

[20] TOMIYAMA A. Struggle with computational bubble dynamics [J].Multiphase Science and Technology, 1998, 10(4): 369-405.

[21] CHEN J, LI F, DEGALEESAN S, et al.Fluid dynamic parameters in bubble columns with internals [J].Chemical Engineering Science, 1999, 54(13-14): 2187-2197.

[22] CHEN R, FAN L S.Particle image velocimetry for characterizing the flow structure in three-dimensional gas-liquid-solid fluidized beds [J].Chemical Engineering Science, 1992, 47(13-14): 3615-3622.

[23] DHOTRE M T, SMITH B L.CFD simulation of large-scale bubble plumes: Comparisons against experiments [J].Chemical Engineering Science, 2007, 62(23): 6615-6630.

[24] 韓來喜. T-STAR工藝的發展及其在煤液化工藝中的應用 [J].石油煉制與化工, 2011, 42(11): 57-61.(HAN Laixi, Development of T-STAR technology and its application in coal liquization process [J].Petroleum Processing and Petrochemicals, 2011, 42(11): 57-61.)

Discussion About Numerical Simulation of Slurry Bubble Column Reactor for F-T Synthesis

SHI Zhansheng1,2, BU Yifeng1, MEN Zhuowu1, WENG Li1, CHENG Yi2, LIU Ke1

(1.NationalInstituteofCleanandLow-carbonEnergy,Beijing102211,China;2.DepartmentofChemicalEngineering,TsinghuaUniversity,Beijing100084,China)

According to the characteristics of Fisher-Tropsch (F-T) synthesis slurry bubble column reactor (SBCR), various models were selectively presented. The two typical models, the double-bubble model and the computational fluid dynamics (CFD) model were discussed in more detail, and coupled each other. The results showed that the double-bubble model with considering axial dispersion could predict the changes of bubble velocity and catalyst concentration with respect to the height and the conversions under different operating conditions. CFD model was employed to investigate the flow field and the influences of inner structures, where inlet gas was composed of treated recycle gas obtained by using double-bubble model and fresh gas with fixed ratio. The collection cup, for example, exhibited good degassing effect, which indicated that CFD could be used in the improvement of inner structures, besides, the expanding height was good agreeable with the empirical correlation obtained on the pilot-scale slurry bubble reactor with high temperature and high pressure.

Fisher-Tropsch synthesis; slurry; simulation; CFD; double-bubble

2014-05-06

國家高技術研究發展“863”計劃項目基金(2011AA05A202)資助

石戰勝,男,工程師,博士,從事多相流反應器方面研究,Tel:010-57339853,E-mail:shizhansheng@nicenergy.com

1001-8719(2015)05-1171-08

TQ 018

A

10.3969/j.issn.1001-8719.2015.05.021