六西格瑪管理工具在企業(yè)標準化工作發(fā)展中的運用

彭婷

摘 要:根據(jù)企業(yè)標準化工作的特點,介紹如何運用六西格瑪工具提升標準化工作。

關鍵詞:六西格瑪;標準化;運用

在產品研制過程中,標準化管理者深深體會到標準的統(tǒng)一非常艱難,各系統(tǒng)、各產品有自己的研發(fā)系統(tǒng)、顧客單位,使用各自的標準、軟件、規(guī)范。為了從初始階段就形成規(guī)范的標準化管理,從基礎工作抓起,企業(yè)標準化工作中看似最簡單,實際占有非常重要地位的一項重點工作——標準化檢查,行業(yè)內俗稱“標檢”的常規(guī)工作,成為標準化發(fā)展管理工作中的一項重頭戲!為了提高標檢的工作質量,企業(yè)標準化管理團隊成員專門利用六西格瑪工具,收集了2011年10月份至2011年12月份的零件圖樣標檢的數(shù)據(jù),企業(yè)研發(fā)部門共出版了116張產品零件圖樣,錯誤圖樣56張,錯誤率達到48%,其中標準化漏檢的有38張,占錯誤圖紙的68%。造成圖樣返工,引起了顧客的抱怨。

而對于標檢工作的失誤,主要分為漏檢和錯檢。從CTQ分解圖可以看出,漏檢占比68%,是需要首要解決的問題!可是要通過什么方法來避免漏檢,避免人為的一種失誤呢?團隊成員首先通過頭腦風暴,得出標檢工作必須的幾個步驟,并統(tǒng)一認識,得出一個最優(yōu)的標檢流程。

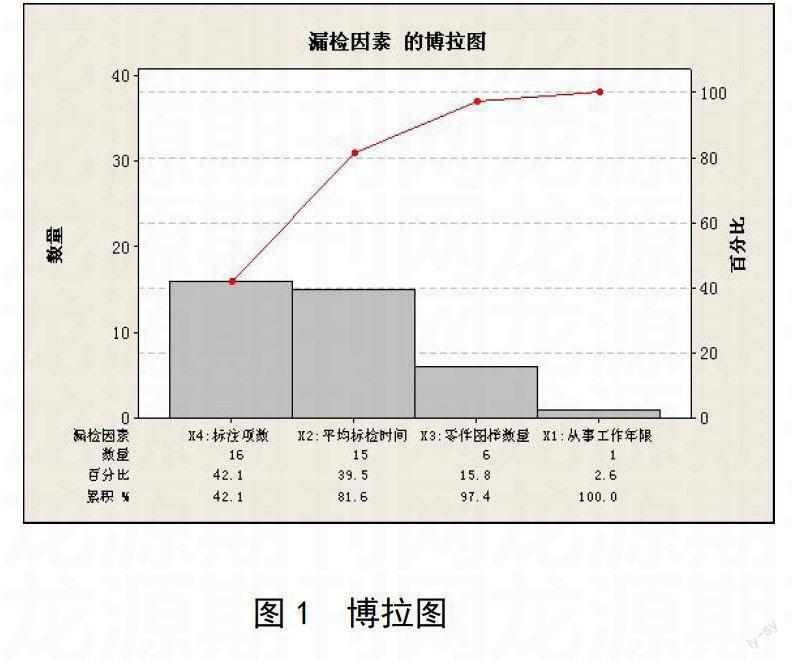

流程中主要涉及到檢查視圖、檢查材料描述、檢查標注、核對圖號、核對標準版次這五項步驟,再通過數(shù)據(jù)統(tǒng)計分析,根據(jù)CTQ分解后得出的X與這些步驟之間的貢獻率和標檢漏檢的博拉圖可以清楚的看出,企業(yè)標檢工作中的“平均標檢時間”和“標注項數(shù)”是關鍵X。

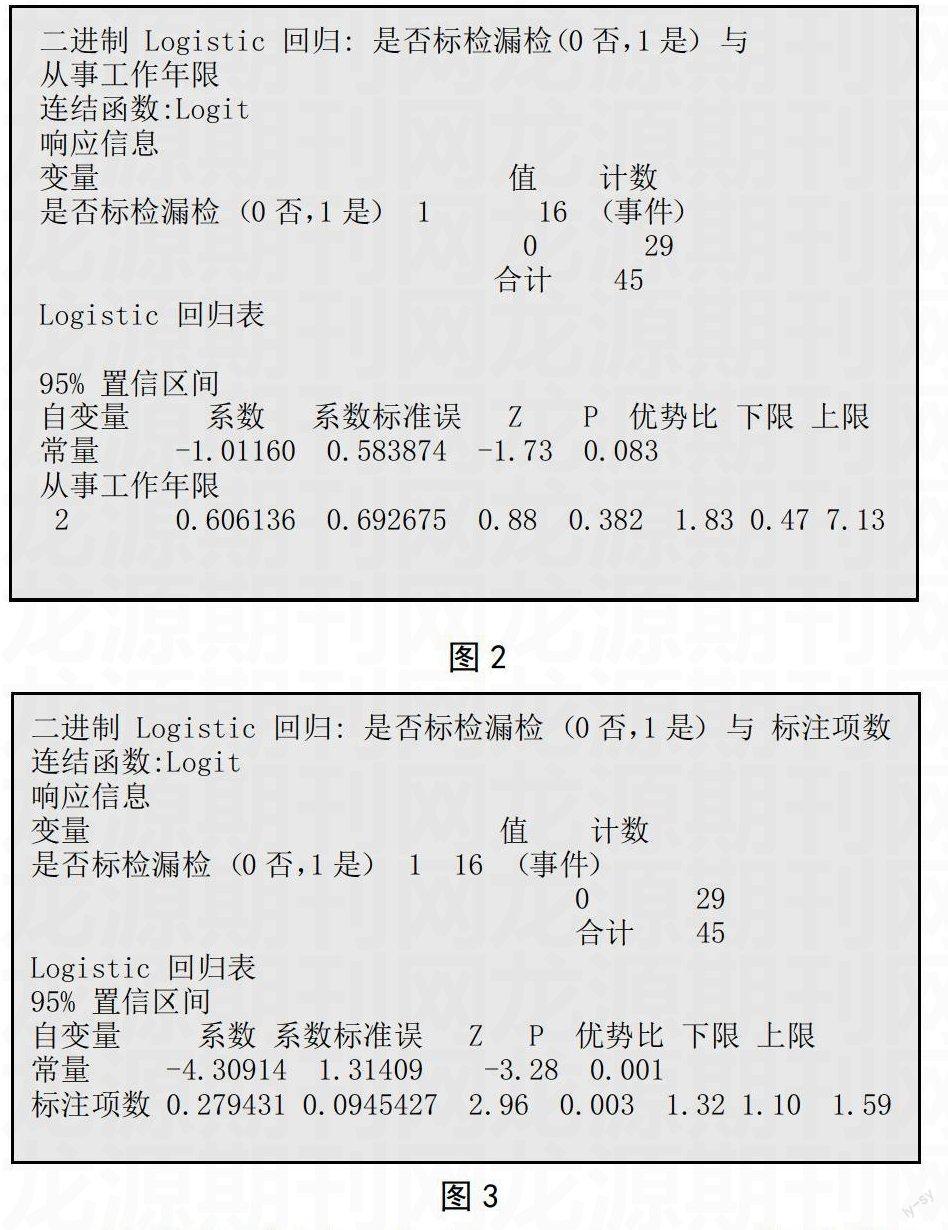

對于這一結論,我們還必須運用二進制邏輯回歸的方法對這四個X進行分析,如下所示,

首先從圖2的分析可以看出,P=0.382>0.05,說明標檢漏檢與從事工作年限在統(tǒng)計上沒有顯著差異。從圖3的分析看出,P=0.003<0.05,說明標檢漏檢與標注項數(shù)在統(tǒng)計上有顯著差異。95%的置信區(qū)間的上、下限均>1,表示1.32的倍率確定,在統(tǒng)計上顯著。綜合這些分析最終得出,公司標檢工作中的"平均標檢時間"和"標注項數(shù)"就是我們要找的關鍵X。

由此可見,為了將標準化管理的基礎工作、常規(guī)工作干好,標準化工作者不忽視任何細節(jié),從小事抓起,充分利用六西格瑪先進管理工具,讓標準化工作為企業(yè)帶去更多的便利!