高速精密壓力機預應力機身有限元分析

盛 娟,何 敏

(1.江蘇省徐州鍛壓機床廠集團有限公司,江蘇 徐州221008;2.徐州工程學院 機電工程學院,江蘇 徐州221111)

0 引言

高速精密壓力機能夠高效率、高精度地加工精密復雜零件,生產率為普通壓力機的6~10 倍。高速精密壓力機工作時承受較大載荷,其強度和剛度對于整機的安全和產品精度質量有決定性意義[1]。保證機身的垂直剛度和水平剛度是實現壓力加工時直線度、水平度、垂直度的關鍵[1],通常是對組合式機身施加預緊力來提高機身剛度。

本文對公稱力1250kN 的高速精密壓力機建立有限元模型,并對兩個工況進行有限元分析計算,研究機身位移及接觸狀況,以保證壓力機在工作載荷下變形最小,保持穩定的工作狀態。

1 高速精密壓力機分析

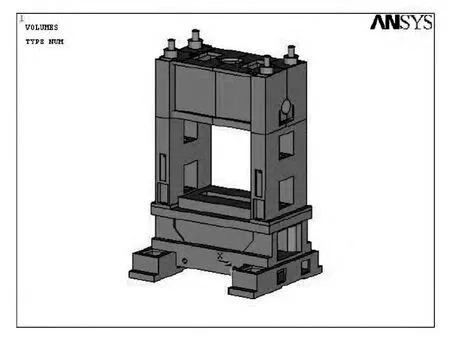

組合式機身由上下橫梁、左右立柱、工作臺及底座組成,如圖1 所示[2]。各部分之間由拉緊螺桿施加預緊力連接,其間不允許產生間隙和錯移。模具在高速壓力機的驅動下高速往復運動。

圖1 機身結構簡圖

機身由上橫梁、左右立柱、下橫梁通過螺桿和拉緊螺母組合成一體,壓力機在工作時,上下橫梁與立柱之間不得產生間隙和錯移。為此必須給拉緊螺桿施加預緊力,使機身受壓,產生一定的預壓縮量。根據預應力閉式組合機身的結構及受力特點,建立組合機身的預緊狀態模型和工作狀態模型。在預緊狀態,機身僅受預緊力作用,預緊力由液壓螺栓施加。

機身受力情況簡圖如圖2 所示。圖中2a 為壓力機預緊前情況,2b 為壓力機預緊后情況,2c 為壓力機工作時情況。

圖2 螺栓和立柱力學模型示意圖

圖中,Pl為每根拉緊螺栓所受力,kN;Pg為公稱壓力,kN;Pz為殘余預緊力,kN;Py為預緊力,kN。在工作狀態,機身不僅受預緊力作用,而且受工作載荷作用。

2 機身有限元模型

2.1 建模基本假設

機身的工作狀態復雜,其特性取決于多方面因素,須對真實模型進行一系列簡化處理,提出如下假設:①機身材料認為是各向同性,密度分布均勻,為完全彈性體;②假定位移和變形都是微小的。

2.2 有限元模型

高速精密壓力機的上橫梁為板料焊接件,內部放置曲軸、軸承,同時連接滑塊、離合器、飛輪、電機等部件,結構復雜。為合理分配計算能力,按照等效截面方法對機身進行簡化,簡化條件是簡化前后截面積和慣性矩分別相等。有限元幾何模型如圖3 所示。

圖3 有限元幾何模型

高速精密壓力機機身出于減震和結構的需要,各零件的材料不一樣,底座、左右立柱、工作臺板采用減振性能較好的HT200; 上橫梁為便于焊接采用Q235A;螺桿、鎖緊螺母材料為45 鋼。另外在定義接觸面上有摩擦存在,因此,本文定義了三種材料屬性:①HT200(下橫梁,左右底座,左右立柱):彈性模量E=130e+6kg·s-2·mm-1; 泊松比μ=0.3; 密度ρ=7.33e-6 kg·mm-3。②Q235A(上橫梁)和45 鋼(螺桿):彈性模量E=206e+6kg·s-2·mm-1; 泊松比μ=0.3; 密度ρ=7.85e-6kg·mm-3。③接觸部分:摩擦系數μ=0.3。

對于質量單元MASS21 的質量分配及實常數定義為:①電機:質量M=700kg;轉子轉動慣量I=1.86e+6kg·mm2。②飛輪:質量M=940kg;轉動慣量I=1.59e+8kg·mm2。③綜合質量:質量M=900kg。

2.3 預緊力

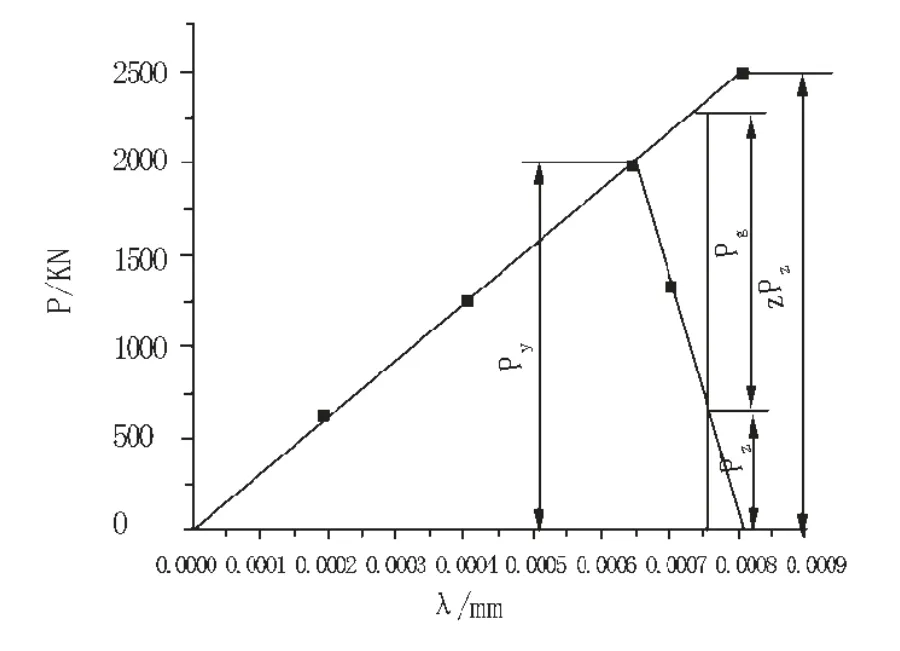

工作時上橫梁受到向上的沖擊力,由于螺桿的截面積小且材料的彈性模量大,螺桿的變形及位移成為影響機身垂直剛度的主要因素。對機身垂直剛度產生影響的主要是立柱和拉緊螺桿兩個部分,因此只需研究螺桿與立柱的關系即可了解機身垂直剛度的關系。在彈性范圍內,螺栓和立柱的受力和變形呈線性變化,為找到合適的預緊力Py,使機身在受到最大工作沖擊載荷ZPg時(Z為預緊系數),上橫梁、立柱和下橫梁之間不產生間隙,即當螺桿受力為ZPg時,立柱的變形量為0,將以上兩種關系聯系起來,得到預緊后和工作時螺桿和立柱力-變形圖[3]。圖4 中左側黑點線表示螺桿載荷-位移趨勢,右側紅點線表示立柱載荷-位移趨勢,兩線的交點處即為Py值。根據力-變形圖的計算方法,對該高速壓力機Py取2000kN 較為合適,在本文后面的分析中預緊力均為2000kN。

圖4 螺桿和立柱載荷-位移圖

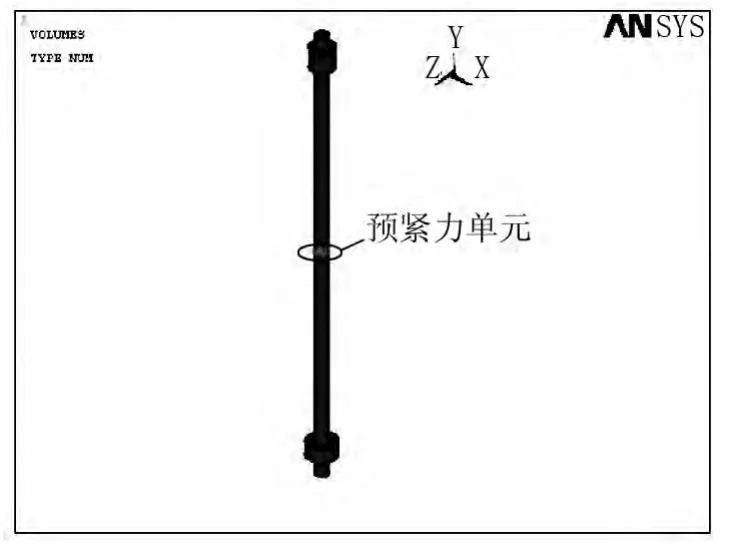

為能確切反映組合機身的結構與受力特點,建立較為符合實際的力學模型,本文采用面接觸單元Conta174 和Targe170 將組合機身內存在接觸非線性的面均定義為接觸對。在螺桿中部定義預緊力單元Prets179,對預緊力單元施加預緊力進行預緊力的模擬,考察受力及接觸面的接觸情況,單元位置如圖5 所示。

圖5 預緊力施加情況

2.4 兩種工況模型

取定合適預緊力后對壓力機組合機身進行靜態有限元計算,分析機身在工作時的應力應變分布情況,兩種工況模型分別為:①模型一:機身模型受預緊力載荷;②模型二:機身模型受預緊力+公稱壓力載荷。

3 結果與討論

3.1 模型一靜態分析

3.1.1 應力場分析

模型一受載僅為預緊力,等效應力結果如圖6、7 所示。為方便分析內部受力情況,取1/4 模型結果。從圖6 可以看出應力集中區主要在上橫梁頂部與螺桿接觸處、上橫梁直角處以及立柱部分。

折算應力的最大值出現在上橫梁螺桿孔頂部,拉緊螺母通過對上、下橫梁的擠壓來實現對機身的預緊作用,為了布置曲軸和動平衡裝置,上橫梁做成中空式,且上橫梁材質的彈性模量值比下橫梁大,因此上橫梁螺桿孔頂部的應力值出現最大值。其次,由于需在上橫梁上布置其他部件,不可避免地出現直角過渡,在較大的預緊力作用下,緊挨螺桿處的直角過渡區出現最大等效應力點,兩處等效應力大值點均在上橫梁,Q235 的屈服應力為235MPa,當上橫梁受壓時,折算應力值遠遠小于屈服極限,上橫梁處于彈性變形范圍,上橫梁是安全的。

預緊過程中,螺桿始終受拉,在螺桿下端與螺母接觸處出現最大拉應力點,其值小于45 鋼的抗拉極限,在預緊過程中螺桿是安全的,等效應力云圖見圖7。

圖6 模型一機身等效應力云圖

圖7 模型一螺桿等效應力云圖

3.1.2 變形場分析

安裝組合機身時,施加預緊力會使機身結構產生一定的預變形,主要是Y方向的垂直位移,其余兩個方向的位移相當小,可忽略不計,所以本文主要考慮模型Y方向上位移對精度的影響。根據模擬結果,模型一Y方向最大位移為0.77mm。機身各部件Y方向的位移中,上橫梁的位移為0.207mm,占90%;立柱的位移為0.0185mm,占10%;下橫梁的位移為0,這主要是由于下橫梁由地腳螺釘固定的作用及底座的支承作用。在變形上,上橫梁的變形量為0.123mm,占整個機身變形的35%;立柱的變形量為0.1765mm,占51%;下橫梁的變形量為0.0445mm,占13%。由以上結果可以看出,由于立柱呈中空結構,上下端面都處于受力狀態,所以變形最大;而上橫梁的位移量最大,這是由于下橫梁、立柱變形所產生的位移都積累為上橫梁的位移。

3.1.3 各部分接觸狀況

為了解各部件在預緊力的作用下是否接觸緊密,觀察Y 方向位移,模型一的Y 方向位移如圖8所示。各部分接觸緊密,未出現間隙和錯移的情況。

圖8 模型一Y 方向位移

3.2 模型二靜態分析

3.2.1 應力場分析

模型二受載為預緊力+工作載荷,此處工作載荷為1250kN,等效應力分析結果如圖9、10 所示。

從圖9、10 比較可以看出高應力區仍然集中在上橫梁頂部與螺桿接觸處、上橫梁直角處,但立柱部分的應力集中區基本消失,只在直角區有較小應力。

由圖4 螺桿和立柱受力-變形關系可知,工作時拉緊螺桿受到的拉力更大,因此對上橫梁的擠壓力更大,上橫梁頂板搭邊處出現危險點,折算應力的最大值為205MPa(危險點),已接近Q235 塑性變形極限值,在該工作載荷1250kN 下安全,但結構應有所改進使應力余量更大,以避免塑性變形。其次,拉緊螺桿在工作時拉緊力急劇變化,特別是螺桿與螺母旋合部位,截面有變化,出現危險點,其折算應力的值為395MPa,小于45 鋼的抗拉極限,在工作過程中螺桿是安全的。

3.2.2 各部分接觸狀況

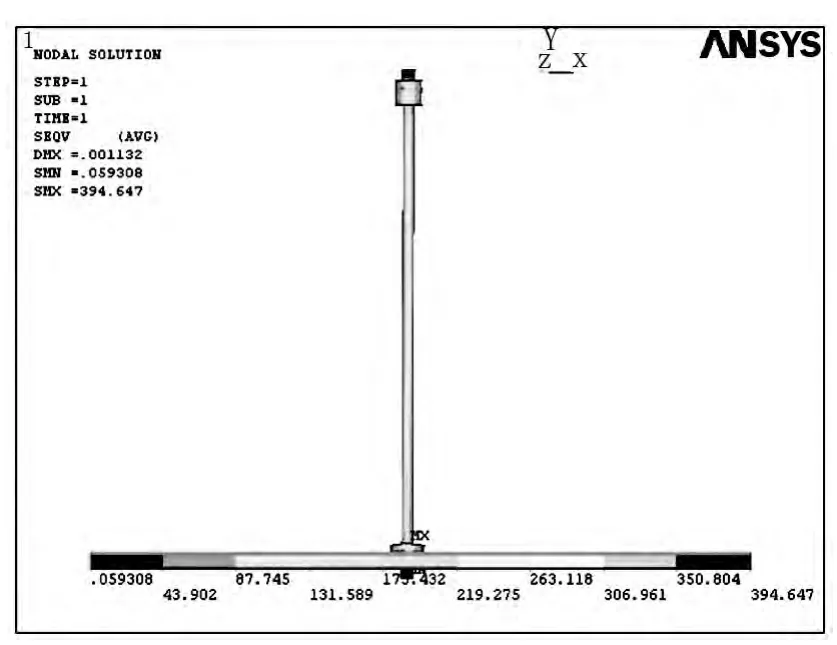

為了解各部件在預緊力作用下是否接觸緊密,觀察Y方向位移,模型二的Y方向位移如圖11 所示。各部分接觸緊密,未出現間隙和錯移的情況。

圖9 模型二等效應力云圖

圖10 模型二螺桿等效應力云圖

4 結論

本文對公稱力為1250kN 的高速精密壓力機建立有限元分析模型,根據螺桿-立柱載荷-位移圖選擇了預緊力,利用接觸單元,預緊力單元模擬計算機身受2000kN 預緊力、2000kN 預緊力+1250kN 工作載荷兩種工況下的應力、位移、接觸狀況分析,模型一是準備狀態,模型二是工作狀態,是對實際生產有意義的工況。

圖11 模型二Y 方向位移

(1)模型一的最大等效應力為110MPa,位于螺桿下端與螺母旋合處,機身是安全的,各部分的接觸狀態良好。模型二的最大等效應力為395MPa,位于螺桿下端與螺母旋合處,機身是安全的,各部分的接觸狀態良好。

(2)與模型一相比最大折算應力值增加了2 倍多,增幅較大,應力集中區域也出現了變化。模型一的應力集中在上橫梁、立柱處,這是由于預緊力作用在機身,上橫梁和立柱屬于中空結構容易產生變形。當在預緊力機身上施加工作載荷后,工作載荷的方向與機身所受壓應力的方向相反,預緊螺栓被進一步拉長,原來上橫梁和立柱接觸處的應力得到釋放,而上橫梁仍然受到工作載荷的作用,因此模型二的應力集中到了上橫梁處。模型二在受到工作載荷時各部件仍能保持良好的接觸狀態。

[1]張益鋒,夏 亮,詹俊勇.J75G -200 型閉式高速精密壓力機機身分析[J].安徽水利水電職業技術學院學報,2011,11(1):4-6.

[2]柯尊芒,鹿新建,馮華偉,等.新型高速精密壓力機傳動機構研究[J].鍛壓裝備與制造技術,2013,48(3):33-34.

[3]何 敏,孫 智,王啟立.高速精密壓力機閉式組合式預應力機身接觸問題研究[J].塑性工程學報,2008,15(5):68-72.