淺談壓合模結構設計對包邊質量的影響

文/鮮光斌,羅琳,夏華杰,鄒傳利·奇瑞汽車股份有限公司

淺談壓合模結構設計對包邊質量的影響

文/鮮光斌,羅琳,夏華杰,鄒傳利·奇瑞汽車股份有限公司

本文由壓合模包邊現場經常出現的包邊質量問題出發,分析導致包邊質量的主要原因,然后從壓合模結構設計的角度提出建議,來提高和保證包邊質量,對后期模具設計和模具結構改進具有借鑒意義。

汽車覆蓋件包邊作為覆蓋件成形的最后一個步驟,其成形質量對覆蓋件邊緣的外觀質量以及整個覆蓋件的外形尺寸精度有著重要的影響。汽車車身包邊常見的類型包括壓合模包邊、專機包邊、機器人滾邊等工藝。

在壓合模包邊現場,經常會出現包邊質量問題,不合理的壓合模設計是導致包邊質量問題產生的主要原因。不合理的壓合模設計主要包括以下幾點:

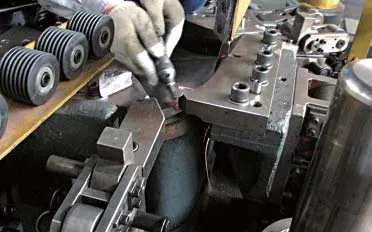

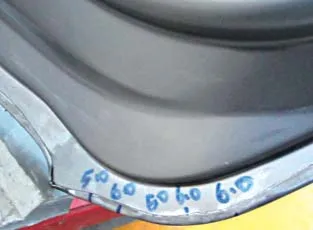

⑴壓合模預彎刀設計布置不合理。主要體現在大R弧形段,一種為預彎刀分型不合理(圖1),導致產生應力集中和表面起皺,另一種為預彎刀布置少,本應該在角部布置三把預彎刀的,實際布置二把預彎刀,導致R角棱線不順,表面起皺,如圖2所示。

圖1 大R弧形段預彎刀分型不合理

圖2 預彎刀布置偏少導致起皺

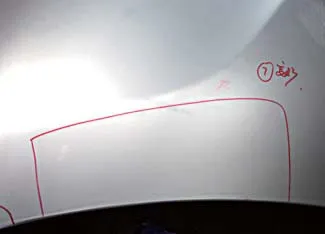

⑵模具型面小于外板翻邊輪廓線,或者僅等于外板翻邊輪廓線(圖3),導致翻邊過程中出現變形,且整改難度大,壓合總成變形示意圖,如圖4所示。

⑶預彎刀預彎角度、進入角度不合理,如圖5所示,導致壓合總成件變形。

⑷壓合模外板定位塊布置不合理,導致總成件棱線不順,且后期整改難度較大,如圖6所示。

圖3 模具型面小于外板翻邊

圖4 壓合總成變形示意圖

圖5 預彎角度和進入角度不合理

圖6 壓合模外板定位塊布置不合理

原因分析

在預彎模設計過程中,既要考慮包邊質量,也要考慮經濟成本。包邊質量問題的出現,一方面受模具結構布置沖突的影響,另一方面也受模具設計者本身經驗不足的局限。下面針對經常出現的四類包邊問題的原因進行具體分析。

⑴壓合模預彎刀設計不合理,主要的因素有以下三個:

①該處表面質量的重要性及具體要求。設計人員沒有充分吃透圖紙和裝配要求,未認識到該區域表面質量的重要性和具體要求,其設計要求不能滿足產品要求,導致最終表面質量不被客戶接受。

②為節約成本和空間,設計過程中,由于受模具成本空間的約束,取消預彎刀,最終犧牲了包邊質量。如圖7所示,大R角處缺少預彎刀,導致R角棱線不順。

圖7 大R角處少預彎刀,導致棱線不順

③壓合模設計人員經驗所限,導致壓合模預彎刀分型不合理。壓合模預彎刀分型不合理,導致沖壓件容易形成應力集中,R角棱線不順,表面出現變形等,如圖8所示。預彎刀從大R角何處分型、何處拼接,對包邊棱線光順具有重要決定作用。

圖8 應力集中導致表面變形

⑵出現下模型面小于外板輪廓的現象,主要是由于設計人員缺乏現場經驗。下模型面偏小,容易導致壓合模預彎時,出現變形,且包邊質量和尺寸均不穩定,不僅影響包邊質量,而且外板定位等均無法調整。該類問題為重大設計缺陷,必須整改優化。

⑶預彎刀預彎角度、進入角度不合理,主要包括以下幾個原因:

①臺階和拐點處難以包邊,一般預彎刀設計難以保證,且包邊后容易出現變形,需要結合生產調整預彎刀角度、進入角度及包邊后內外板的松緊程度等,如圖9所示。

圖9 臺階及拐點處包邊示意圖

②考慮到拐角部位翻邊長度短,預包邊完成后存在回彈現象,進入角度應設有一定的補償量。在翻邊漸變部位,預彎鑲塊進入角同樣需要漸變加工。

③復雜弧形曲面結構的預彎刀設計,主要容易出現預彎后預彎刀與外板件接觸不同步,不同預彎刀施加的預彎力大小不一致,且該處料邊長短不一致,導致出現變形、棱線不順等問題。如發動機蓋與翼子板匹配尖角,如圖10所示。

圖10 發蓋弧形曲面變形

④大R弧形結構處,預彎角度不一致或者設計不合理,導致出現棱線不順,如圖11所示。

⑤預包邊鑲塊在運動時與外板翻邊發生干涉。鑲塊根部與翻邊頂部存在干涉,在這種情況下要修改預包邊進入方向。當預包邊到位后,鑲塊根部過短,不能有效預彎。

⑥發動機罩前風擋位置的水滴式包邊,出現變形。發動機罩前風擋位置之所以出現變形,一者是發動機蓋前風擋呈弧形,本身存在應力變形,二者,料邊比較長,水滴式包邊本身容易產生變形,如雙棱線、反彈等,該處出現的變形,一般很難徹底消除,如圖12所示。

圖11 預彎角度不一致出現棱線不順

圖12 發動機蓋板總成前風擋變形

⑷外板定位塊設計不合理導致壓合總成件棱線不順,其主要的原因為:①定位塊布置位置不當,如布置在弧形料邊短的地方等;②定位塊與預彎刀塊上的缺口間隙過大,總成壓合棱線不順;③定位塊布置在了對總成件表面質量要求高的地方,導致即使有輕微棱線不順,也能被看到,難以被客戶接受。

由于外板定位缺口是開設在預彎刀塊和壓合刀塊上(壓合刀塊需避讓定位塊)的,工藝缺口處與外板不接觸,預彎是靠缺口兩側的外板內應力預彎,造成外板邊緣的料邊同時流向定位缺口處,形成小凸臺,預彎后棱線不順產生。外板通過定位板定位。定位板的布置應避開產品的變形區,布置在翻邊高度高的地方,以保證產品質量。

整改措施

合理布置壓合模預彎刀

設計布置預彎刀時,需要重點考慮以下幾個方面:

⑴仔細分析圖紙,弄清壓合總成件的表面質量要求。壓合模設計人員最好可以實地考察及參照以前車型的預彎刀布置,同時做好與審核人員、模具驗收人員的溝通,充分了解哪些部位是必須重點保證壓合質量的,圖紙的具體要求是什么,在設計時,一般設計要求要略高于技術協議的要求。

⑵先保證質量,后考慮成本。在設計過程中,首先需要保證產品質量,其次再考慮成本。該重點保證的地方,必須從設計和工藝上加強注意。如該布置角部預彎刀的地方,必須布置角部預彎刀。

⑶不斷總結經驗,提升壓合模設計水平。在壓合模設計中,最關鍵的核心技術,是保證預彎刀塊在預彎時同步,刃口同時接觸外板,尤其是弧形曲面和R角棱線部位。行程線圖的繪制和預彎調速是預彎刀塊同步的前提。首先,計算好當前驅動器狀況下壓合過程中關鍵點的時間,如滾輪啟動、預壓合開始、結束、回歸開始、干涉點等。然后,將各機構的行程線圖合在一起,繪制成組合式行程線圖,再進行機構間的調速。調速的目的是保證各部位的壓合先后順序及時間,確保在沒有外部基準銷的情況下,產品的偏移距離在0.2mm以下。

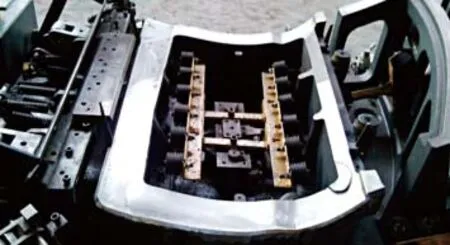

合理的下模型面大小

一般情況下,需要對壓合模下模型面進行補焊,確保下模型面比外板輪廓大2~3mm,這樣,才能保證包邊質量。這個可以在壓合模設計階段避免,圖紙會簽及驗收模具過程中,重點關注一下即可。

如發現實物已經比外板輪廓小或者一樣大,則要求補焊下模型面,然后機加,并重新研配型面,避免與預彎刀塊干涉,消除包邊變形,如圖12所示。

圖12 補焊、機加、研配后的模具型面

合理設計預彎刀預彎角度和進入角度

設計壓合模預彎刀時主要考慮以下幾點:⑴臺階和拐點處難以包邊,一方面需要對料邊長短、預彎角度等提前了解,該處設計預彎角度、進入角度等非常關鍵,需重點關注;⑵考慮到拐角部位翻邊長度短,預包邊完成后存在回彈現象,進入角度應設有一定的補償量。在翻邊漸變部位,預彎鑲塊進入角同樣需要漸變加工;⑶復雜弧形曲面結構的預彎刀設計,保證預彎刀的角度同步于外板角度,預彎角度和進入角度合理,角度過渡逐漸變化;⑷大R弧形結構處,預彎角度一致或同步接觸;⑸預包邊鑲塊在運動時避免與外板翻邊發生干涉;若存在干涉,則需要修改預包邊進入方向;⑹水滴式包邊,一方面要求優化外板單件的表面質量,避免或者消除變形,或優化到最優狀態;另一方面是消除外板單件的應力變形,提高沖壓件的剛性。在壓合過程中出現變形,則一定要通過優化預彎角度、壓合刀塊等來優化到最佳狀態,避免變形缺陷在整車上被看到。

弧形曲面和大R角處,預彎刀塊之間的同步預彎、刀塊之間的分型位置等非常重要。預彎刀塊同步,才能保證棱線光順,不因預彎刀塊不同步而導致棱線不順;刀塊制件的分型,不僅影響棱線不順,而且影響包邊面起皺、表面變形、應力集中等。預彎刀塊同步、分型合理,才能保證包邊質量。

合理外板定位塊設計

在設計外板定位塊時應注意:⑴定位塊布置盡量避免布置在弧形段,可以選擇布置在相對直線段;⑵定位塊避免布置在外板料邊接刀和壓合刀塊接刀的地方;⑶定位塊與預彎刀塊上的缺口間隙合理;⑷定位塊布置在產品對總成件表面質量要求不高的地方;⑸在保證定位穩定的情況下,能減少的定位盡量減少;同時把定位塊盡量布置在料邊長的地方。

結束語

壓合模總成包邊質量,主要取決于壓合模設計水平和后期調試人員的水平,本文重點討論前期壓合模設計水平的影響,歸納起來主要表現在:預彎刀的預彎角度和進入角度,并且保證在預彎過程中預彎刀刃口與外板同步接觸,受力均勻,尤其是弧形結構件及大R角處;下模型面輪廓要求比外板大2~3mm,保證包邊質量穩定;弧形曲面和大R角部要求必須布置角部預彎刀,保證預彎刀分型合理,以減少R弧形處的應力集中,預彎過程中同步預彎和接觸外板,保證受力均勻,棱線光順;下模型面外板定位塊的布置,減少棱線不順等。尤其是角部預彎刀的布置,設計初期未布置,則后期布置角部預彎刀困難較多,不僅受成本的影響,而且受模具空間的限制等,故要求慎重考慮。