基于系統模態匹配策略的地鐵車輛車體減振設計

馬敏納 周勁松 趙陽陽

(同濟大學鐵道與城市軌道交通研究院,201804,上海∥第一作者,碩士研究生)

隨著城市軌道交通迅速發展,軌道交通制造行業競爭日趨激烈,產品供應周期也不斷縮短。但產品研發周期縮短、外購設備增多等問題往往使整車與設備在設計中不能合理匹配,導致軌道車輛的振動、噪聲問題日益突出,有些車輛的振動噪聲問題更直接導致車輛交付延期甚至不能交車,給主機廠帶來嚴重的負面影響。此外,振動和噪聲共存的環境直接影響舒適度和運營質量,甚至人的大腦思維也會受到干擾。人腦的工作頻率約為20~40 Hz[1],人體在這個頻段內感受到正弦振動會非常敏感[2-3]。隨著生活水平的提高,人們對生活質量的要求也日益增高,因軌道交通迅速發展而誘發的振動問題,已經引起了公眾的強烈反應。

為及早避免系統出現共振從而進一步影響舒適性,在車輛開發過程中就制定設備和車體的模態頻率規劃,是如今軌道交通產業提高產品成功率和列車運行舒適性的必然趨勢。本文提出了適用于地鐵車輛的模態匹配策略和模態設計原則,以系統有效地指導產品的設計、采購和生產過程,盡可能減少車輛組裝下線后出現振動、噪聲劇烈的現象。

1 基于彈性振動性能的模態設計原則

模態匹配最基本的原則是在設計上保證車體承載結構、車體局部結構及其各子系統的模態頻率不與吊掛設備及懸掛激勵頻率發生共振。車體彈性體及各子系統主要的振動頻率都在5~80 Hz以內,子系統之間很可能出現模態耦合的情況,在設計過程中,模態匹配的理想狀態是各系統自身的模態彼此解耦,同時所有相鄰的系統模態彼此解耦。

1.1 模態匹配策略

在車輛開發過程中,為了避免設計時相連系統產生共振,各部門工程師可協商制定各個系統的模態頻率范圍并繪制成表格(標出各個系統的模態頻率,把相連系統的模態頻率錯開),得到整車模態頻率規劃表。各系統振動模態頻率目標值的制定過程即是模態規劃的過程。在模態匹配過程中,各部門應以模態規劃表為設計指南,嚴格按照規劃表來設計。

在整車規劃前期,除了制定模態頻率規劃表外,還應制定振動技術指標。振動技術指標以乘坐舒適性為出發點,規定了靜止狀態下各下吊設備單獨啟動時車體各部分振動的最大值,如空調或空壓機開啟時扶手、座椅、側窗玻璃和地板的振動最大值。總體噪聲及振動技術指標應分解到各子系統直至部件級和供應商。在制定系統振動目標值時,應綜合考慮乘客需求、技術規范、同類車型的NVH(噪聲、振動、平穩)性能,定性定量地對系統設計提出目標。總體技術指標的確定能夠宏觀地規范車體各部位的振動等級,對舒適性的提高至關重要。

本文提出的整車模態匹配策略,即以模態頻率規劃表和整車噪聲與振動技術目標為指南,以車身為模態匹配中心,以下吊設備為基本控制單元的車輛噪聲振動設計匹配策略。

1.2 模態設計流程

一種車型的研發可以分為概念設計、虛擬設計和樣車試制等3個階段,為保證在每個階段各部門和各供應商都能嚴格遵守模態匹配策略[4],本文設計了具體的模態流程。

概念設計階段的主要任務是制定模態規劃表和振動技術指標。其中,振動技術指標主要按照相應標準及客戶需求制定;模態規劃表的確定主要借鑒已量產的同類型車輛的設計參數和以往的試驗分析結果。在城市軌道交通車輛制造中,整車廠對某線路車輛的開發是有階段性和延續性的,所以同類型車體的結構和所用材料基本相同。因此,已量產同類型車輛的設計參數和試驗結果對車輛的后續開發和制造具有重要的經濟價值和廣泛的指導意義,同時這些數據也為部件供應商制定技術參數提供了依據。

當缺少相應設計參數和設計經驗時,可使用試驗手段進行補充。試驗的類型主要分為整車和部件NVH水平測試與整車NVH固有特性試驗。

整車和部件NVH水平測試包括振動測試和噪聲測試。振動測試主要有整備狀態下車輛平穩性、車身和轉向架的工作模態,轉向架、軸箱、座椅、地板、側墻、側窗玻璃、內裝和扶手的振動大小(幅值和均方根值)以及方向和主要峰值頻率。工況主要有車輛靜止狀態下各下吊設備單獨開啟、加減速和穩速運行。測試路段為直線、過道岔和曲線半徑的線路。噪聲測試主要包括車內噪聲、通過噪聲隨速度變化的關系、開關門噪聲、下吊設備單獨開啟時的噪聲、制動噪聲等。

整車NVH固有特性試驗包括整備狀態車體、白車身、轉向架,下吊設備對應地板、側窗玻璃、車體側墻,空調機組下車頂和各下吊設備等的剛性和彈性模態試驗,以及整車剛度和轉動慣量試驗;行駛狀態下二系空簧、地板減振墊及下吊設備減振墊的隔振率;隔聲率試驗、隔聲與消聲材料特性試驗等。

虛擬設計階段的主要任務是車體詳細設計,此時要將NVH目標融入到設計之中,特別是外包出去的系統和部件,應將NVH指標作為工程標書和合同的一部分。由于NVH問題通常比較復雜,多環節相互關聯和耦合,當一個零部件改動設計后,可對整車NVH性能產生影響,因此整車廠、設計公司和供應商工程師要協作研制,特別關注性能集成的協調。此階段的工作主要是結合CAD(計算機輔助設計),運用不同CAE(計算機輔助教學)方法進行車體各零件、部件和整車的NVH性能分析,與供應商配合,在部件級系統層次進行測試驗證,同時進行結構優化設計。

在進行結構設計時,當結構動態特性不能滿足模態規劃表制定的目標值時,應對車體承載結構的模態參數進行修改。靈敏度分析是模態參數修改的理論依據,通常是將車體承載結構低階整體模態頻率提高到目標值水平,并保證車體承載結構足夠的剛度和較輕的質量。

樣車試制階段是在虛擬設計各項性能達成要求后,進行模型車輛試制。這時,要對模型車進行主觀和客觀評價。客觀評價的標準是振動技術指標。該階段主要是發現NVH問題和對數字化樣車進行驗證。同時,通過試驗對數字樣車模型進行修改,建立混合數字化模型,為進一步修改結構、優化設計提供準確的數字化NVH設計與分析平臺。

根據車輛模態匹配策略和車體設計各階段的主要工作,可制定整車模態設計流程[5],如圖1所示。

由圖1可以看出,在模態設計流程中,頻率規劃表是基礎,振動技術指標是匹配關鍵點,兩者之間是相輔相成的;頻率規劃表體現了設計人員設計和合作的重要性,振動技術指標則體現了NVH試驗的重要性。

2 基于模態匹配策略的應用實例

因下吊設備匹配不良而引起的劇烈振動將嚴重影響乘客舒適性。下吊設備的振動特性及其對車體振動和噪聲的影響已經不能被忽視[6-8]。上海某型地鐵車輛在空調機組開啟時出現側窗玻璃和車頂劇烈振動現象,本文采用所提出的模態匹配策略和頻率規劃概念,對該車的異常振動進行分析和治理。

圖1 整車模態設計流程

2.1 車輛系統頻率規劃表

概念設計階段,針對振動劇烈部位及其相鄰系統建立頻率規劃表。借鑒原車輛整車模態設計參數的同時進行空調機組振動測試和車體局部模態試驗。空調機組的振動測試見圖2。側窗玻璃的模態測試結果見圖3。

圖2 測點布置圖

圖3 側窗玻璃測點位置及結果(各階模態頻率與振型)

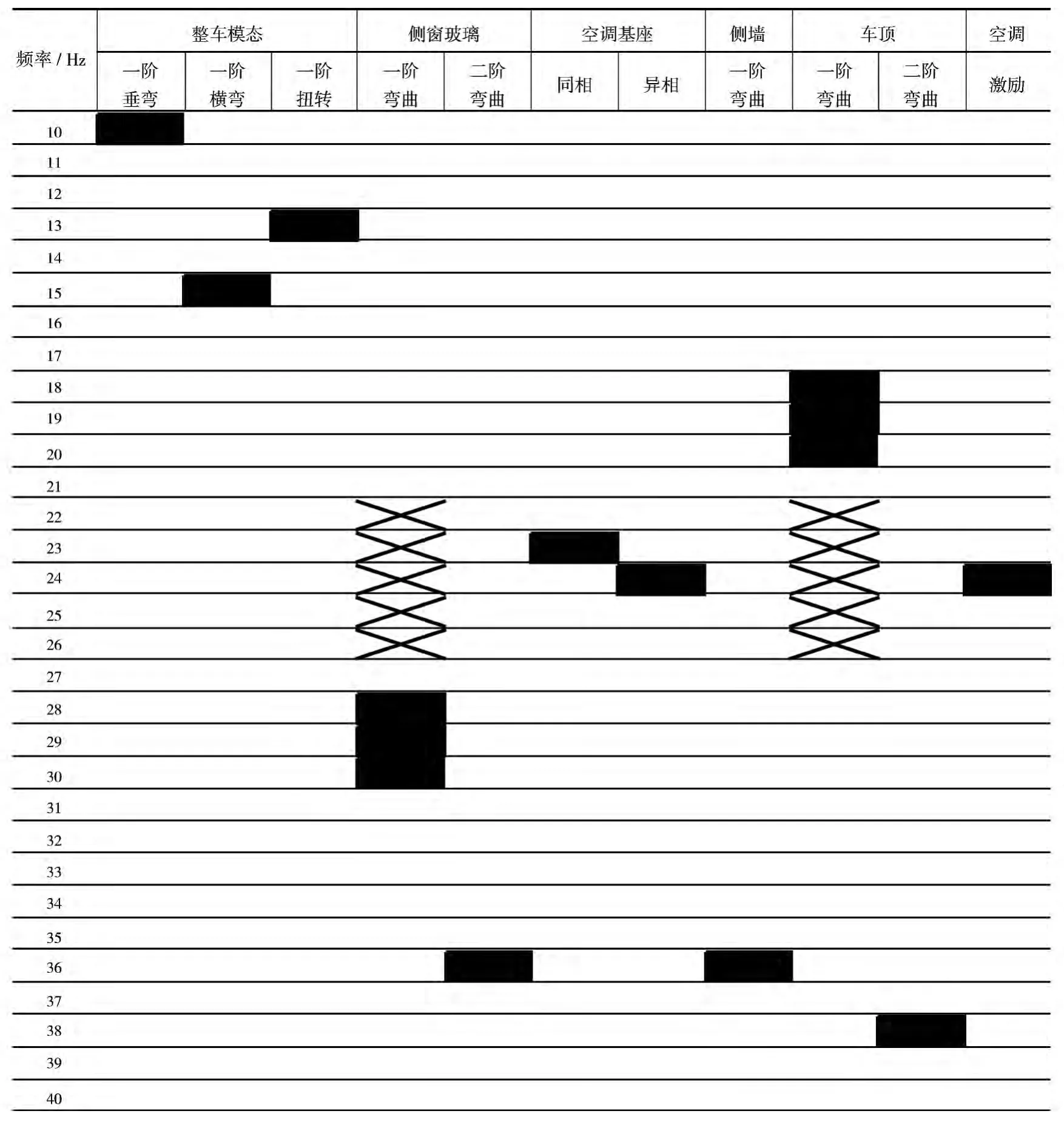

模態測試得到的側窗玻璃和車體側墻的模態參數為:TC車側窗玻璃一階彎曲模態頻率為25.285 Hz,整備狀態下車體側墻局部一階彎曲模態頻率為36.286 Hz,空調機組下車頂一階彎曲模態頻率為24.406 Hz。對振動測試結果進行頻域分析,得到空調機組的激振頻率為24.25 Hz。運用模態測試結果和已知的原車輛整車模態設計參數,繪制該車輛的模態頻率規劃表[9],見表1。其中,黑色框對應的頻率為結構目標頻率,打叉的區域對應該結構頻率禁區。

2.2 車體振動控制

虛擬設計階段,對于不符合規劃表標準的部件,可從以下方面進行處理:①從外購件可與供應商協調解決;②使用有限元分析技術和計算機輔助技術對原有車型中的問題部位進行修改和優化。從振動激勵源頭到振動接受方,從多個方面入手對地鐵車輛進行減振設計。

分析頻率規劃表和車體局部模態測試結果可知,側窗玻璃一階彎曲頻率和空調機組下車頂的一階彎曲頻率分別與空調機組激振頻率相差1.035 Hz和0.156 Hz。這是導致側窗玻璃和車頂劇烈振動的一個原因。要控制車頂、側墻和側窗玻璃振動劇烈的現象,首先應控制空調機組的振動輸出載荷,其次對振動源和振動接受方的頻率進行錯頻設計。如空調機組不能進行頻率移動,可對車頂和側窗玻璃模態頻率進行修正,使其避開21~27 Hz的范圍。

2.2.1 空調機組振動頻率分析

由測試結果得知,空調機組的激振頻率為24.25 Hz,側窗玻璃和車頂的響應加速主頻為24.25 Hz及其倍頻。而空調機組的額定轉速為1 440 r/min,與空調機組的激振頻率基本相同。由此可知,冷凝風機制造工藝的原因導致空調機組振動劇烈,繼而致使側窗玻璃和空調平頂振動劇烈。需要與供應商進行協商并提出要求便,解決空調機組冷凝風機動不平衡導致車體局部劇烈振動的問題。

2.2.2 車體結構優化

在與供應商協調解決激勵源問題的同時,還應對車體進行優化。在設計中引入數學優化方法,可使設計更合理、更高效。在實際開發過程中,應使用多種方案進行優化設計,如尺寸優化、形狀優化、拓撲優化等,并對每種優化方案的整車及各個部件的NVH固有特性進行分析和實測,確定減振效果,最終選取最優設計方案。軌道交通車輛結構復雜,對局部結構做出改變時,應盡可能小地影響整車特性,所以尺寸優化是在結構優化中能采用的最優方案之一。本文運用尺寸優化方法對車體進行結構優化,實現結構變動最小情況下頻率改變的最大化。

表1 模態頻率規劃表

建立空調機組下的車頂有限元模型,運用OptiStruct軟件,采用尺寸優化方法對局部車頂進行結構優化。尺寸優化參數及優化結果見表2。

由表2可見,一階、二階模態頻率優化為20.19 Hz和30.03 Hz,成功避開了24.25 Hz的激振頻率,并且符合頻率規劃表的要求。

2.3 結構優化仿真分析

結構優化設計結果是否合格直接關系到接下來的樣機設計環節,經過對關鍵部件的反復修改、仿真,以及對整車在部件修改后的各項技術指標進行驗證,最終確定設計修改方案。

對空調機組下車頂經過尺寸優化,已將車頂一階彎曲頻率降至20.19 Hz,達到頻率規劃表的要求。運用瞬態響應分析,定量計算優化后車頂振動情況,可驗證減振效果。車頂尺寸優化前后其振動響應加速度值隨時間變化的曲線對比如圖4所示。

表2 空調機組下車頂尺寸優化及優化結果

由圖4可以看到,優化前車頂振動穩態幅值為5.663 m/s2,優化后穩態幅值降為2.827 m/s2,幅值降低了50%,空調機組下車頂的振動響應降幅明顯。此外,板殼結構振動幅值的降低還能降低噪聲輻射。因此,尺寸優化對減振降噪效果明顯。可見,對車頂局部的減振設計符合模態匹配策略和設計流程,可供批量生產。

在整車批量生產之前,仍需以上述方法修改、驗證所有不符合頻率規劃值的車體局部結構。同時,與零部件供應商充分協作,確定所有外購部件合理的NVH性能指標并寫進采購合同,保證各系統模態合理匹配,實現整車振動、噪聲性能最優。

圖4 空調機組下車頂尺寸優化前后振動響應曲線對比圖

3 結語

本文基于模態匹配在整車設計過程中的重要作用,提出了應用于地鐵車輛的模態匹配策略和基于車體彈性振動性能的模態設計原則,并給出了模態設計流程圖。針對某型地鐵車輛車窗和車頂振動劇烈的問題,依照提出的模態匹配策略,研究該車振動劇烈的原因和振動控制策略。研究表明:①空調機組冷凝風機動不平衡導致車體的局部結構共振造成了該地鐵車輛側窗玻璃和車頂振動劇烈;②依據模態匹配策略優化后的地鐵車輛車體結構減振效果明顯。

車體局部出現劇烈振動可能是多重原因共同導致,應用本文提出的模態匹配策略可從設計初期避免車輛系統尤其是車體結構發生共振。一旦車輛系統內部發生劇烈振動現象,可運用該策略對振動原因進行分析,對劇烈振動現象進行控制。

[1]Duarte M L M,Filho M R.Rerception threshold of people exposed to sinusoidal vibration[C]∥Proceedings of the Tenth International Congress on Sound and Vibration.Sweden:Institute of Acoustics,2003:3791.

[2]GB5599—1985鐵道車輛動力學性能評定和試驗鑒定規范[S].

[3]周勁松.鐵道車輛振動與控制[M].北京:中國鐵道出版社,2012.

[4]張豐利.基于汽車NVH正向設計流程的整車模態匹配研究[D].合肥:合肥工業大學,2009.

[5]陳劍,穆國寶,張豐利.汽車NVH正向設計中的系統模態匹配策略研究[J].汽車工程,2010,32(5):369.

[6]周勁松,張偉,孫文靜,等.鐵道車輛彈性車體動力吸振器減振分析[J].中國鐵道科學,2009,30(3):86.

[7]Foo E,Goodall R M.Active suspension control of flexiblebodied railway vehicle using electrohydraulic and electromagnetic actuators[J].Control Engineering Practice,2000(8):507.

[8]徐鳳妹,勞世定.客車車下設備吊掛方式的研究[J].鐵道車輛,2009,47(4):12.

[9]龐劍,諶剛,何華.汽車噪聲與振動:理論與應用[M].北京:北京理工大學出版社,2006.

[10]李初曄,王衛朝,馬巖.基于參數靈敏度的結構性能優化[J].中國機械工程,2011,22(4):397.