PVC聚合二次升溫反應工藝的應用

沈宗志,戎雙雷,馬廣才

(云南南磷集團電化有限公司,云南 尋甸655204)

云南南磷集團電化有限公司樹脂廠聚合車間2 套生產(chǎn)裝置共有12 臺70 m3聚合釜 (每套裝置6 臺),采用氯乙烯懸浮聚合工藝生產(chǎn)PVC,該工藝引進北二化70 m3聚合釜生產(chǎn)技術,采用復合分散劑、油溶性引發(fā)劑體系、純熱水等溫入料工藝,具有產(chǎn)品性能穩(wěn)定、轉化率高等特點。但目前PVC 行業(yè)趨于飽和,生產(chǎn)成本高、利潤微薄,因此在聚氯乙烯生產(chǎn)中,優(yōu)化PVC 聚合工藝、降低原輔材料成本對PVC 生產(chǎn)企業(yè)實現(xiàn)原料和產(chǎn)品效益最大化、提高市場競爭力具有重要意義。該公司結合生產(chǎn)實際情況進行聚合釜自動二次升溫反應后,大大提高了聚合單釜產(chǎn)量,降低了原輔材料成本。

1 常規(guī)PVC 聚合工藝流程及生產(chǎn)中存在的問題

1.1 常規(guī)工藝流程簡述

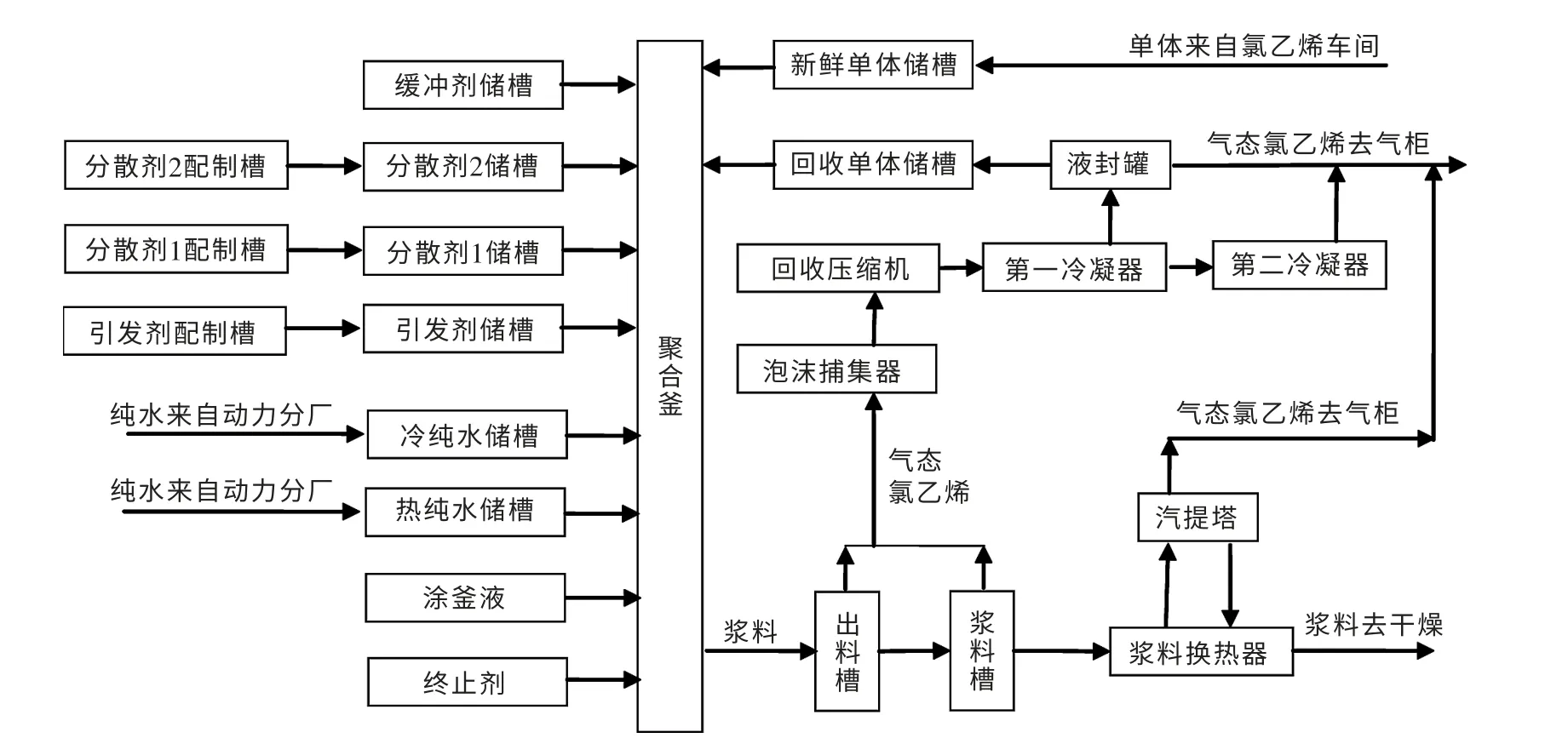

當各系統(tǒng)具備入料條件后,將緩沖劑系統(tǒng)啟動提前由水管路加入聚合釜,緩沖劑加料完畢后由冷熱去離子水泵分別從貯存在冷熱水槽的冷熱無離子水抽出,調節(jié)好入釜水溫后經(jīng)計量計雙重計量后入釜,當聚合釜底閥打開后通入聚合釜軸封水同時啟動聚合釜攪拌。當微機檢測攪拌運行參數(shù)正常后由氯乙烯單體泵分別從回收和新鮮單體儲槽中將氯乙烯單體抽出,經(jīng)計量計雙重計量后入釜,當無離子水和氯乙烯單體加完后,提前配制好的分散劑、引發(fā)劑等助劑,分別由加料泵按配方單規(guī)定量經(jīng)流量計雙重計量后加入到聚合釜,進料結束后,即進入反應控制階段,待反應壓降至0.05 MPa,即可啟動終止劑加料泵往聚合釜中加入配方規(guī)定量的終止劑終止反應,若系統(tǒng)具備出料條件,即打開出料底閥出料,漿料由出料泵打入漿料槽中,沒有參與反應的單體以氣態(tài)形式進入壓縮冷凝系統(tǒng)進行壓縮冷凝回收,回收后的單體貯存在回收單體槽中,參加下一釜的反應。若壓縮冷凝出現(xiàn)故障,VCM 氣體直接回收至氯乙烯氣柜。 出至出料槽的漿料,通過打料泵打入供料槽中,供料槽的漿料由汽提塔進料泵直接送入汽提塔進行汽提處理,經(jīng)汽提塔處理的漿料經(jīng)汽提塔出塔泵送至干燥漿料槽。等溫入料后通循環(huán)水冷卻以移除反應熱, 通過釜溫調節(jié)系統(tǒng)控制反應,溫度控制在(T±0.5)℃范圍內,最佳溫度應控制在 (T±0.2)℃,T 代表各個型號樹脂設定反應溫度。當釜內壓力下降到0.05 MPa 時,加終止劑、消泡劑、堿液進行出料回收操作。聚合工藝簡易流程圖見圖1。

圖1 聚合工藝簡易流程圖

1.2 PVC 聚合生產(chǎn)存在的問題

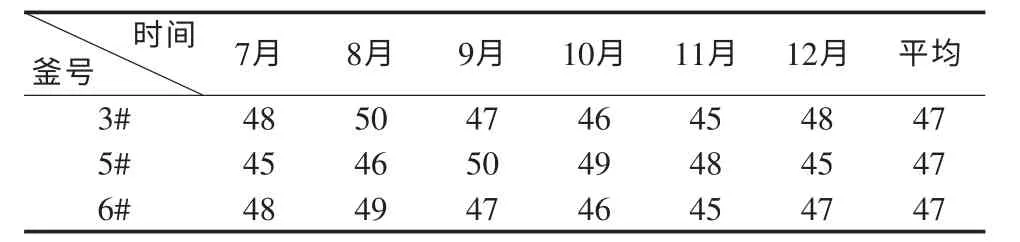

在聚合反應中, 部分氯乙烯未參與反應生成PVC,回收單體量大,導致回收時間較長,降低了聚合釜的使用率,且耗電量相對較大。聚合工藝改造前,聚合平均出料回收時間見表1。

表1 2013年7-12月聚合平均出料回收時間min

(2)聚合平均單釜產(chǎn)量低,助劑單耗高。聚合釜每釜氯乙烯單體進料25 t,聚合助劑有涂釜液、緩沖劑、分散劑、引發(fā)劑、終止劑、消泡劑、堿液及阻聚劑,表2 是聚合釜單釜產(chǎn)量及助劑單耗統(tǒng)計表。

表2 2013年7-12月聚合單釜產(chǎn)量及助劑單耗

結合上表和實際生產(chǎn)情況可得:聚合平均單釜產(chǎn)量低,聚合轉化率只達到約80%,生產(chǎn)1 t PVC 所需助劑成本92.37 元。

2 PVC 聚合工藝的改造

在聚氯乙烯生產(chǎn)中,聚合進料在加入同等量的原輔材料條件下,若要提高聚合釜單釜產(chǎn)量,只有減少聚合反應中氯乙烯的剩余量,提高聚合轉化率才能達到目的,而在聚合反應中聚合溫度的升高有助于聚合反應速率的提高,因此對聚合釜進行二次升溫反應操作是最好的選擇。通過聚合變溫操作使得部分未參與反應的氯乙烯反應生成聚氯乙烯樹脂,這樣有效地提高了聚合單釜產(chǎn)量,降低了助劑成本。

2.1 工藝流程簡述

當各系統(tǒng)具備入料條件后,緩沖劑系統(tǒng)啟動由軟水管路加入聚合釜,緩沖劑加料完畢后啟動去離子水和氯乙烯加料系統(tǒng)向聚合釜加入配方規(guī)定的去離子水和氯乙烯。去離子水和氯乙烯加完后,提前配制好的分散劑和引發(fā)劑分別由加料泵抽出按配方值加入到聚合釜,聚合入料結束后即進入反應控制階段。待聚合反應壓降0.05 MPa 時達到設定反應終點反應結束,此時不加終止劑終止聚合反應,而是將終止劑的加入延時,同時自動關閉聚合釜循環(huán)冷卻水儀表閥門,停止聚合釜注水,由于聚合反應溫度自動上升,聚合反應速率加快,自動進行升溫二次加速反應,待變溫延時結束且溫度達到設定值后自動啟動終止劑泵加入配方值終止劑終止反應。

2.2 PVC 聚合二次升溫反應的優(yōu)勢

(1)云南南磷集團電化有限公司樹脂分廠聚合車間聚合生產(chǎn)裝置攪拌功電機率為132 kW,聚合回收時間每釜縮短10 min,回收系統(tǒng)運行時需要壓縮機和工作水泵同時運行,壓縮機電機功率160 kW,工作水泵電機功率11 kW,由聚合反應時間增加而產(chǎn)生的聚合攪拌運行時間增加所產(chǎn)生的動力電耗與縮短的回收時間可相互抵消,忽略不計。部分氯乙烯單體通過二次變溫反應操作生成PVC,提高聚合轉化率。 未采取二次變溫反應操作時聚合轉化率約80%,經(jīng)過二次變溫反應后聚合轉化率月87%,單釜產(chǎn)量得到提高;

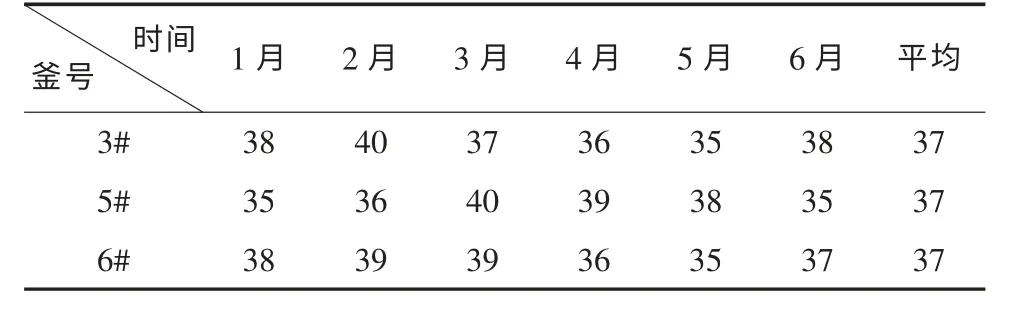

(2)降低回收單體量。經(jīng)過聚合釜二次升溫反應,部分氯乙烯單體反應生成PVC,減短了聚合出料回收時間。表3 是2014 年1-6 月聚合平均出料回收時間統(tǒng)計表。

表3 2014年1-6月聚合平均出料回收時間min

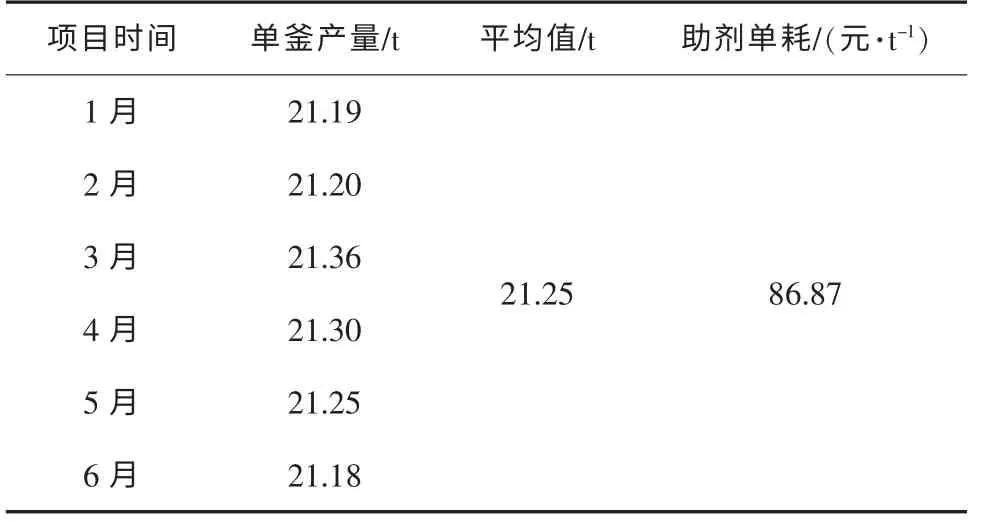

(3)相同的聚合進料配方,單釜產(chǎn)量提高后聚合進料的原輔材料得到了有效利用,降低了聚合助劑單耗。表4 是2014 年1 月至6 月聚合釜單釜產(chǎn)量和助劑單耗情況。

表4 2014年1-6月聚合釜單釜產(chǎn)量和助劑單耗

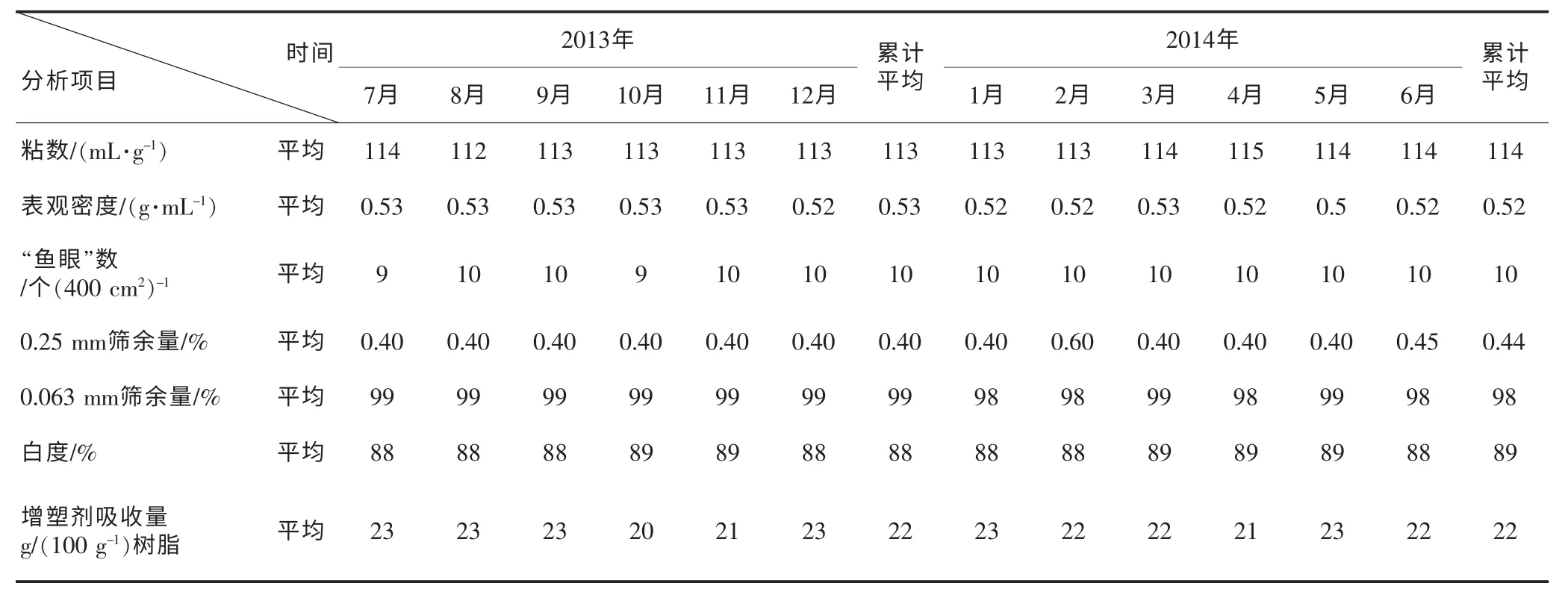

3 工藝改造前后PVC 樹脂產(chǎn)品性能的對比

2014 年1 月通過聚合二次變溫反應操作后,對工藝改造前后PVC 樹脂產(chǎn)品性能分析結果做了統(tǒng)計,見表5。

表5 2013年7-12月與2014年1-6月PVC各指標對比

由上表可知,工藝改造前后PVC 樹脂各項指標分析結果一致,所以通過聚合二次變溫操作并不會影響PVC 樹脂的性能。

4 經(jīng)濟效益

通過聚合二次變溫反應,提高了聚合單釜收率,相同的聚合進料配方平均每釜產(chǎn)量由原來的19.90 t提高到21.25 t,平均單釜產(chǎn)量增加1.35 t 樹脂,聚合助劑單耗原有工藝為92.34 元/t PVC,經(jīng)過二次升溫反應操作后助劑單耗為86.87 元/t PVC,生產(chǎn)1 t 樹脂可降低生產(chǎn)成本約5.5 元,以云南南磷26 萬t/a PVC 生產(chǎn)規(guī)模計算,可增加經(jīng)濟效益143 萬元/a,經(jīng)濟效益顯著。

5 結語

近年來中國PVC 行業(yè)發(fā)展快速,使PVC 產(chǎn)能趨于飽和,生產(chǎn)成本高,利潤微薄,因此技術創(chuàng)新對企業(yè)實現(xiàn)可持續(xù)發(fā)展具有重大的戰(zhàn)略意義。云南南磷集團電化有限公司樹脂廠所采用的聚合釜二次升溫反應操作有效地提高了聚合釜單釜PVC 產(chǎn)量,降低了原輔材料成本,提高了企業(yè)競爭力。但是,需要注意的是由于聚合釜二次變溫反應需要延時操作,造成反應時間相應延長,要根據(jù)生產(chǎn)負荷調整設定變溫操作的啟動點,控制聚合反應總時間,操作中需要密切關注聚合釜的溫度和壓力變化情況,避免釜溫釜壓過高而影響安全生產(chǎn)。

[1]鄭石子.聚氯乙烯生產(chǎn)過程與控制.北京科學技術出社,1993.

[2]邴涓林,金永利,李承志.提高70 m3聚合釜生產(chǎn)能力的途徑與方法.聚氯乙烯,2005(04):11-12.