機床工作臺動態特性分析及優化*

張希峰 高東強 王 偉 孫 倩 韓 昆

(陜西科技大學機電工程學院,陜西 西安 710021)

工作臺系統作為DVG850高速立式加工中心的重要組成部分,其固有特性嚴重影響著加工中心的加工質量,當立式加工中心實際工作時,如果外部激勵和其工作臺系統的固有頻率接近,就容易引起共振從而影響加工精度。所以,對工作臺系統的動態特性進行研究就顯得尤為重要,通過進行動態特性分析計算出工作臺系統的固有頻率和振型,查看其抗振性能,并在分析結果的基礎上對工作臺系統進行結構改進[1]。

1 工作臺系統的三維建模

根據高速加工中心工作臺的實際尺寸,利用Pro/E的三維建模功能建立普筋加強筋工作臺的三維模型,并考慮到一些細節對其動態性能不會產生太大的影響,對工作臺系統中的細小特征,如倒角、螺釘孔等進行了簡化。簡化后的普筋加強筋工作臺系統裝配模型,如圖l所示。

2 模態分析

模態分析的最終目的是識別出系統的模態參數,為結構系統的振動分析、振動故障診斷和預報、結構動力特性的優化設計提供依據[2]。

2.1 工作臺系統的有限元模型

2.1.1 設置材料屬性

工作臺和絲母座為灰鑄鐵HT250材料。密度ρ=7340 kg/m3,彈性模量E=1.6×1011Pa,泊松比 λ=0.25。絲杠的材料為結構鋼,密度ρ=7800 kg/m3,彈性模量E=2.06×1011Pa,泊松比λ=0.28。線軌和滑塊材料為QT600-3,密度ρ=7340 kg/m3,彈性模量E=1.5×1011Pa,泊松比 λ =0.25。

2.1.2 定義接觸區域

滑塊和工作臺的接觸面定義為綁定接觸。導軌和滑塊的結合面以及滾珠絲杠和絲杠母座的結合面接觸類型均定義為不分離接觸。這種接觸設置是符合實際情況的[3]。

2.1.3 施加約束

模態分析時,只對其做位移邊界條件限制。不考慮載荷影響。對工作臺系統的導軌進行固定約束,對絲杠兩端施加圓柱約束。

2.2 工作臺系統的模態分析結果

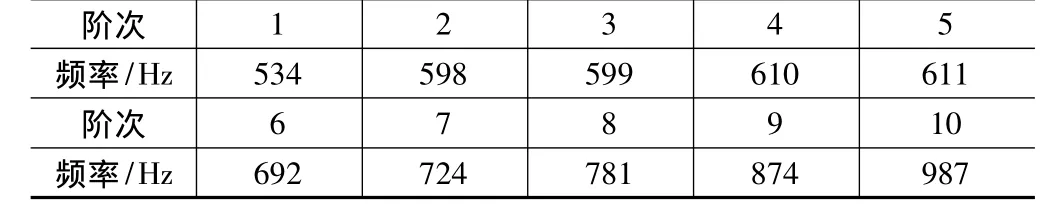

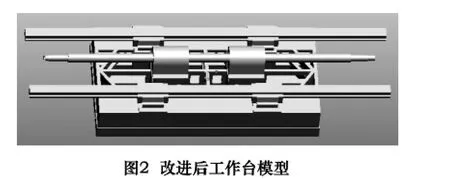

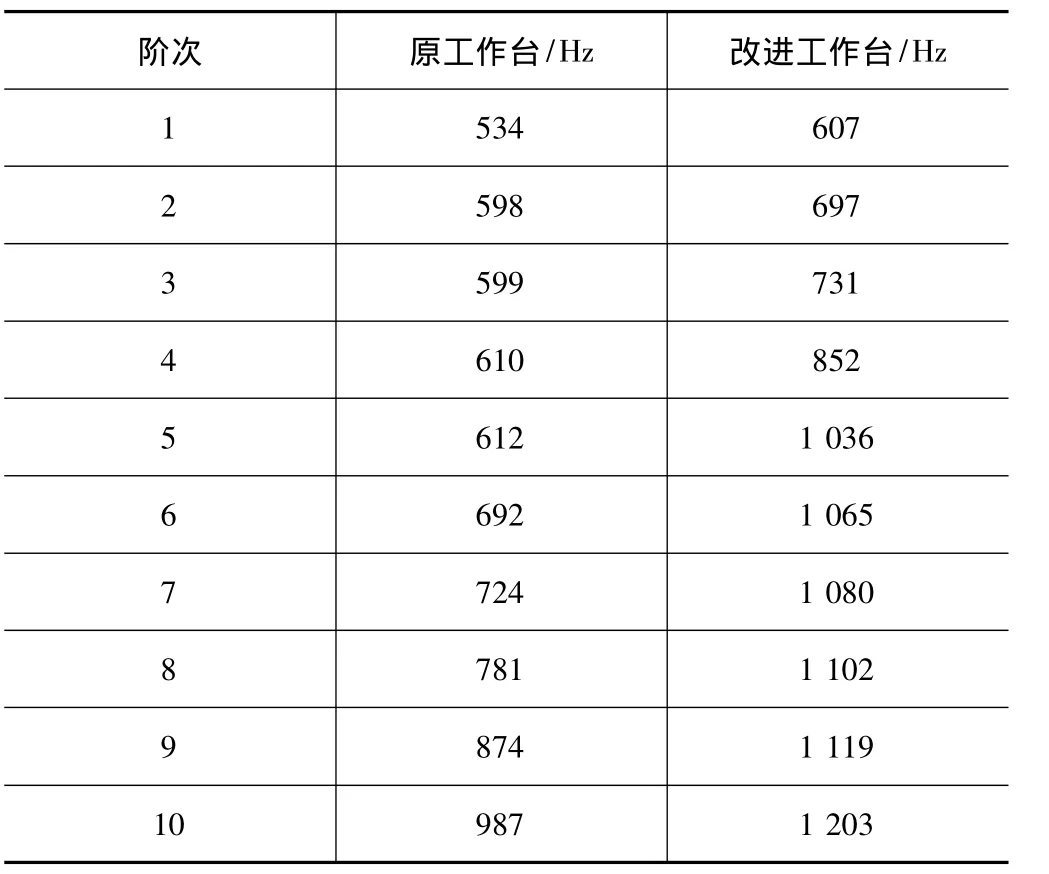

此高速加工中心的實際工作轉速為(5000 ~18000 )r/min,頻率計算時需將主軸轉1周產生的3次沖擊考慮進去,故其在工作時的頻率一般在1000 Hz以下[5]。在計算中提取其前10階模態數據,其固有頻率值如表1。

表1 工作臺的頻率匯總表

從表1可以看出工作臺的固有頻率普遍比較低,700 Hz以下有6個,800 Hz以上僅有2個,而且前10階固有頻率都在1000 Hz以下。在600 Hz左右固有頻率有4個,模態分布比較密集。而高速加工中心在低頻段內的激勵也較多,就容易引發共振響應,從而影響工作臺系統的動應力過大。

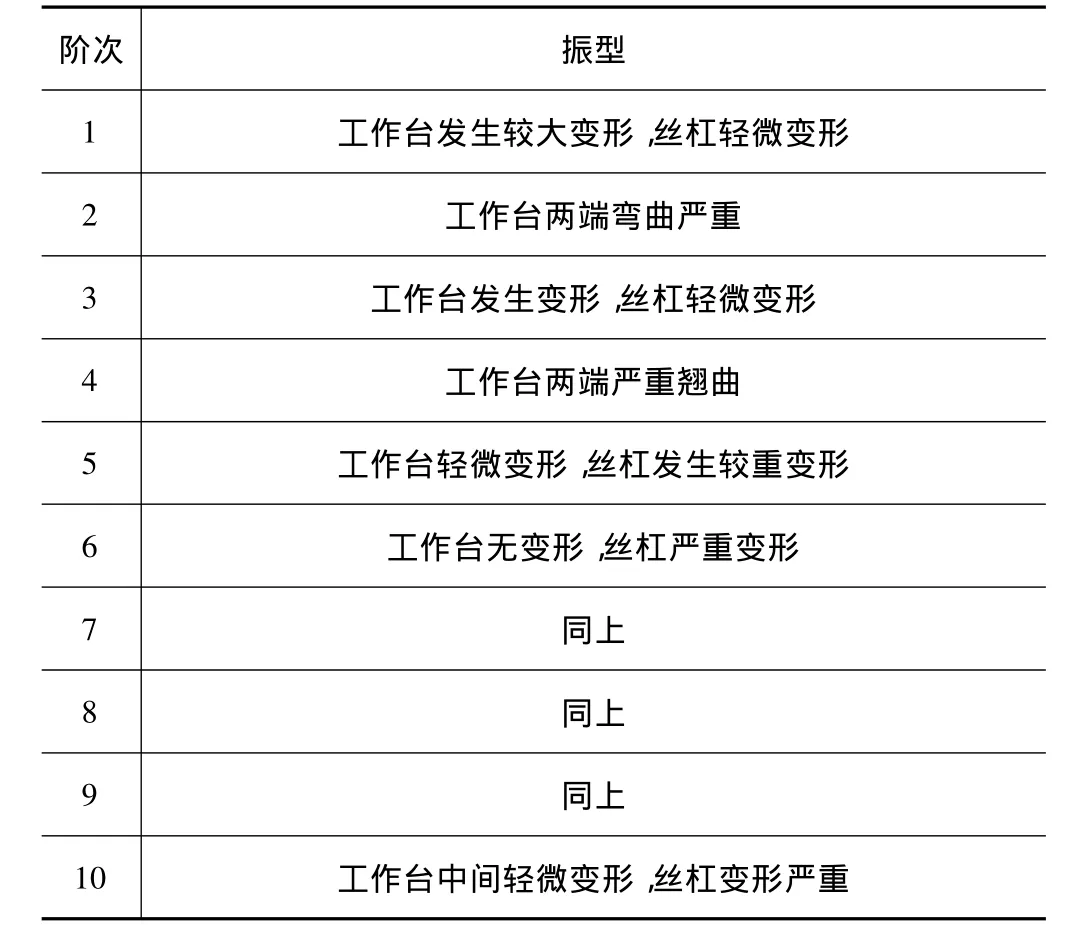

表2 工作臺的振型描述

由于篇幅關系,工作臺的模態振型云圖省略。

3 工作臺系統結構優化

通過對原工作臺系統的模態分析發現,其低頻率段模態分布比較密集,在工作過程中容易引起共振。而且由模態分析結果得到工作臺的絲杠剛度較差。基于重心驅動[4]的概念,提出用雙絲母座驅動來提高工作臺系統的抗振特性。為此,對原工作臺系統模型做如下修改,將原先的單絲母座結構改為雙絲母座結構,絲母座的長度由原先的206mm減小到160mm,兩個絲母座對稱分布在工作臺兩邊,絲母座中心與工作臺中心的距離為170mm,其他結構保持不變。改進后的模型如圖2。

采用和原工作臺同樣的分析方法對改進后的工作臺進行模態分析。工作臺系統改進前、后的固有頻率對比。如表3所示。

表3 原工作臺與改進工作臺頻率對比

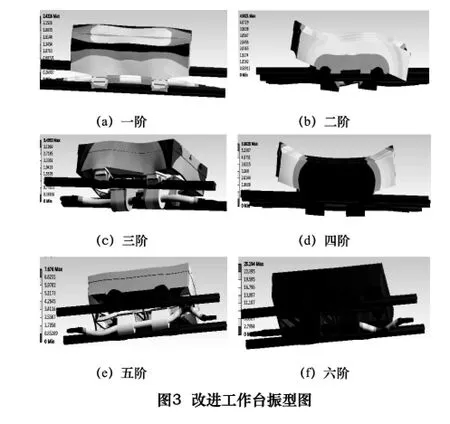

通過對優化前后的工作臺系統的固有頻率的比較可以看出:改進后的工作臺固有頻率比原工作臺各階頻率都有明顯提高。而且改進以后的工作臺低階頻率明顯減少,700 Hz以下僅有2個,800 Hz以下僅有3個,1000 Hz以上有6個。分布比較密集的模態都提高到1000 Hz以上,而且密集程度也有所降低,有效避免了共振響應的產生。改進工作臺的振型描述如表4。

表4 工作臺的振型描述

由于篇幅關系,此處只給出了部分改進后工作臺的振型云圖如圖3。

近期(10月15日-10月19日),中國化肥批發價格綜合指數小幅上行。10月22日中國化肥批發價格綜合指數(CFCI)為2316.24點,環比上漲12.53點,漲幅為0.54%;同比上漲315.92點,漲幅為15.79%;比基期下跌62.63點,跌幅為2.63%。

4 諧響應分析

對工作臺系統進行諧響應分析可以比較直觀地看出在動態干擾激勵下工作臺系統的抗振性能。工作臺系統工作時,要盡可能地避免外部激勵的頻率和系統的固有頻率相一致,因為在這種情況下工作臺系統會發生共振,會導致系統的響應達到最大[6-8]。

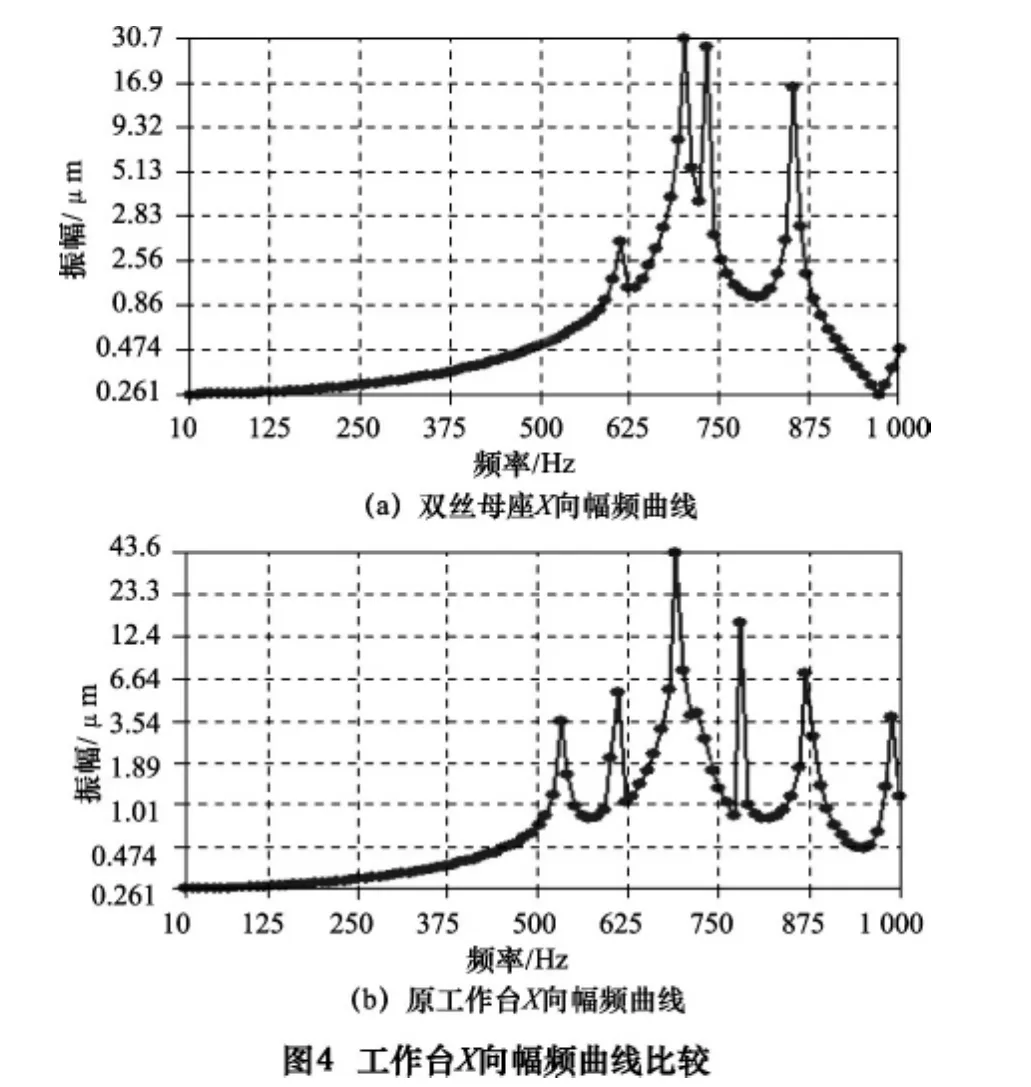

DVG850高速加工中心設計目標中機床主軸最高主軸轉速為20000 r/min,假設刀具齒數Z=3,相當于動態切削力每分鐘對工件進行60000 次激振,折算成激振頻率為60000 /60=1000 Hz。由模態分析知,第10階固有頻率值是987 Hz,與激振頻率很接近。所以,在雙絲母座工作臺的諧響應分析中,設置簡諧力頻率在0~1000 Hz范圍,分為100步分別對原工作臺和雙絲母座工作臺的響應位移進行求解。求解結果如下圖4。

由圖4可以得到原工作臺X向在530、610、690、780、870、990 Hz附近產生共振。原工作臺的前10階固有頻率為 534、598、599、610、611、692、724、781、874、987 Hz。

2絲母座工作臺 X 向在 600、710、730、850 Hz附近發生共振。由前面模態分析結果知道2絲母座工作臺的前5 階固有頻率為607、697、731、852、1052 Hz。

可以看出諧響應分析結果與模態分析結果保持一致。驗證了分析的正確性。

從圖4可以看出雙絲母座工作臺的共振頻率相較于原工作臺整體向右移動,共振頻率提高。同時得到低階共振頻率數目減少,而且雙絲母座工作臺比原工作臺的振幅明顯減小。

5 拓撲優化

5.1 拓撲優化分析

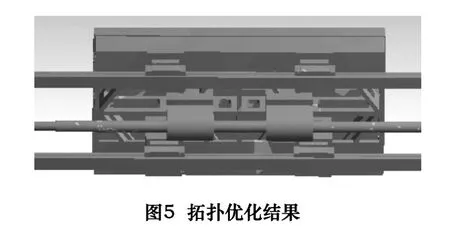

由于改進后工作臺的質量由原工作臺的362.8 kg增加到384.0 kg,這會增加工作臺工作時的慣性力,影響工作臺的性能。所以用ANSYS Workbench中的Shape Optimization功能模塊,在保證結構剛度的前提下,以減少的材料質為狀態變量,盡可能最大化優化工作臺形狀[8]。以改進結構工作臺進行優化。給工作臺施加3個大小方向均為1000 N的遠端載荷,優化的目標設置為35%,得到的優化結果如圖5所示,黑色所示為建議切除部分。

如圖6所示的拓撲優化結果是不規則形狀,在實際的機床設計中,考慮到應力分布問題等情況,不能將所有黑色區域全部切除,將原工作臺按一定規則的形狀切除一部分區域,同時減小絲母座的長度,由原先的160mm減小到120mm。得出工作臺模型如圖6所示。

5.2 優化后動態分析

對優化后工作臺進行模態分析,并與優化前工作臺分析結果對比整理如下。模態分析結果如表1所示。模態分析的具體步驟和設置與前面分析相同。

表5 模態分析結果匯總表

由表5結果得到優化后工作臺相比于改進后工作臺前三階固有頻率均增加,但是第四階到第九階固有頻率略有減小。由于工作臺的動態性能主要由小于1000 Hz的低階固有頻率決定,所以高階的固有頻率略有減小基本不會影響工作臺動態性能。

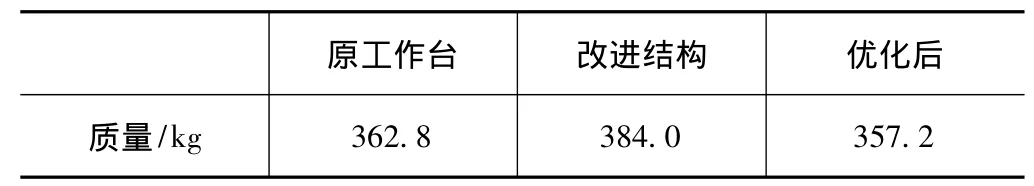

對工作臺的質量進行整理得到表2。

表6 工作臺質量匯總表

由表6得到改進后工作臺質量比原工作臺增加21.2 kg,優化后工作臺比改進后工作臺質量減小26.8 kg,比原工作臺質量也減少5.6 kg。

6 結語

通過對分析結果的研究,指出原工作臺系統中絲杠剛度不足,而且工作臺系統的固有頻率較低,易引發共振。結構改進后的工作臺系統各階固有頻率均明顯提高,并且對工作臺系統進行了諧響應分析,分析結果與模態分析一致。說明將雙絲母座結構應用到機床工作臺中對提高其性能是非常有效的。

進行拓撲優化后工作臺動態性能基本保持不變,質量減小,工作臺整體性能提高。說明進行拓撲優化是可行的,有效的。

[1]高東強,毛志云,張功學,等.DVG850工作臺靜、動態特性分析及結構改進[J].機械設計與制造,2011(3):146-147.

[2]凌桂龍,丁金濱,溫正.ANSYS Workbench13.0從入門到精通[M].北京:清華大學出版社,2012.

[3]張菲.高速加工中心工作臺系統的靜動態特性分析及優化設計[D].西安:陜西科技大學,2012.

[4]胡俊.重心驅動工作臺動力學建模及其特性分析[D].武漢:華中科技大學,2005.

[5]劉超峰,張淳.DVG850高速立式加工中心主軸箱動剛度分析[J].煤礦機械,2010,31(12):88 -89.

[6]劉偉,朱壯瑞,張建潤,等.XH6650高速加工中心立柱拓撲優化[J].機床與液壓,2008,36(4):236 -237.

[7]陳生華.數控高速銑齒機床結構有限元分析及優化設計[D].南京:南京工業大學,2005.

[8]張向宇,熊計,郝鋅,等.基于Ansys的加工中心滑座拓撲優化設計[J].機械科學與技術,2008(12):68-70.