GE PLC在工業水系統程控改造中的應用

李定青

摘 要:文章針對廣東粵電湛江生物質電廠工業水系統程控多次出現通訊故障導致系統設備監控狀態丟失的現象,提出增加獨立的PLC節點對工業水系統程控進行改造。改造縮短了工業水系統與集控室監控站之間的通訊線路,提高了設備通訊速率和可靠性,同時增加工業水系統PLC節點分散了全廠BOP輔助設備控制,降低了設備運行風險。

關鍵詞:生物質電廠;程控系統;通訊;GE PLC

1 概述

廣東粵電湛江生物質電廠的2×50MW發電機組屬于純燃生物質項目,是目前全國單機容量及總裝機容量最大的生物質發電廠,屬于國家鼓勵和支持的環保可再生能源產業,同時也是國家和省重點發展節能減排的陽光產業。電廠在籌建期采用GE Fanuc可編程控制器和工業以太網技術建立了一套自動化水平較高的輔助車間控制系統,對提高生產效率和降低發電成本起到了重要作用。

2 目前狀況

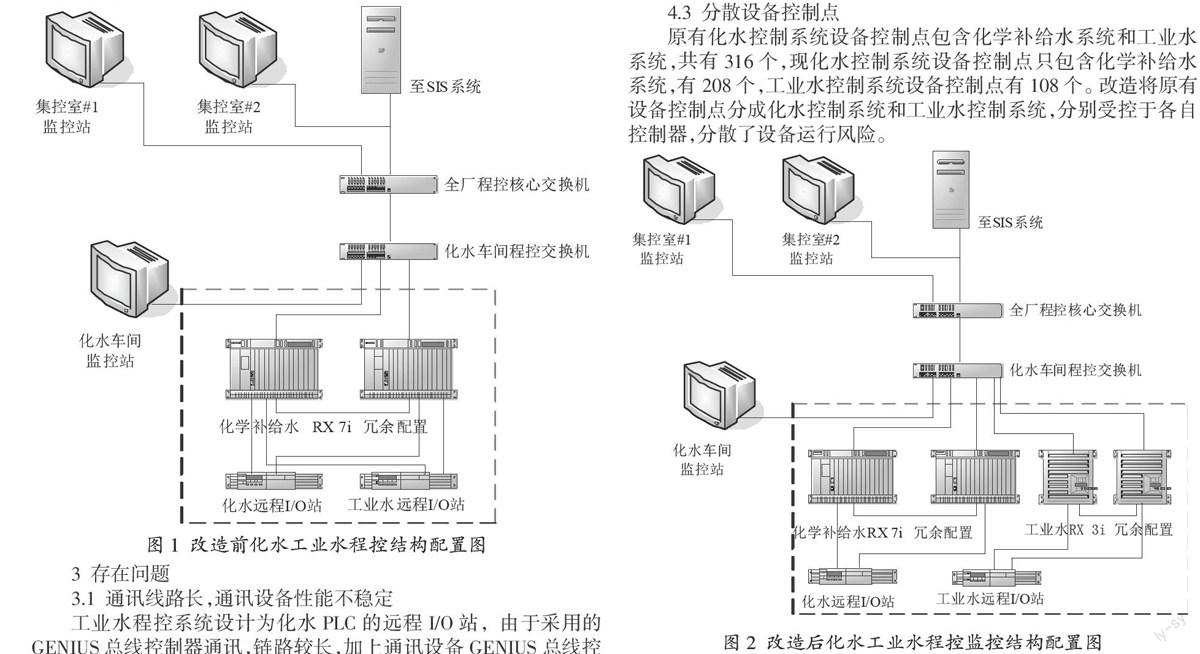

廣東粵電湛江生物質電廠2×50MW機組全廠輔助設備在控制區域分別按化水、除塵輸灰兩個大模塊控制點進行設計,采用GE Fanuc可編程控制器及工業以太網控制技術建立全廠BOP輔機集中監控網絡結構,其中,化水網絡控制系統包括化學補給水和工業水,采用RX 7i 雙機熱備冗余系統,模塊采用 VERSAMAX 系列遠程I/O,I/O 模塊和 CPU 之間的通訊采用 GENIUS 總線控制方式。工業水監控網絡配置如圖1:

3 存在問題

3.1 通訊線路長,通訊設備性能不穩定

工業水程控系統設計為化水PLC的遠程I/O站,由于采用的GENIUS總線控制器通訊,鏈路較長,加上通訊設備GENIUS總線控制器老化,性能不穩定,通訊速率低,影響化水PLC控制器與工業水遠程I/O站之間數據通訊穩定性,容易造成工業水系統監控失靈。已多次發生GENTUS總線控制器通訊故障造成工業水系統設備運行狀態監控丟失,對機組的安全運行造成很大隱患。

3.2 工作環境惡劣,可靠性降低

工業水系統程控屬于化水控制系統的遠程VERSAMAX I/O站,位于工業水配電室,采用的是緊湊型本地盒式底座,可熱插拔I/O模塊,由于I/O模塊安裝在現場配電柜,柜內工作環境惡劣,通風散熱差,模塊溫度較難控制,加上模塊投入運行時間已有六七年,部分設備老化,可靠性降低。

3.3 涉及區域及設備范圍廣,運行風險高

化水控制系統PLC控制范圍包括化學補給水和工業水兩大區域,涉及到的設備I/O點數較多,一旦化水PLC控制系統崩潰,容易造成涉及化學補給水和工業水系統設備故障,設備影響范圍廣,運行風險高。

4 改造方案

4.1 設置獨立控制器

本次工業水控制系統技術改造將工業水遠程I/O站改造成獨立的PLC節點,增加RX 3i控制器為工業水獨立控制器,設計為雙機冗余備用,控制器型號選用IC695CPE310,主頻1.1Ghz Atom。該控制器布爾執行時間0.074毫秒/1K邏輯,相比IC695CPU310的0.25毫秒/1K邏輯,性能提升30%。選用該控制器可以減少設備維護、提高性能,并確保向下兼容。

4.2 縮短通訊線路

工業水控制系統從化水控制系統中分離出來,設置獨立PLC節點,通過RX 3i控制器上的集成式工業以太網接口,工業水控制系統可以直接與化水程控交換機建立通訊交換數據,取消了原有GENIUS總線通訊,縮短了通訊線路,提高設備可靠性及通訊速率,保證了工業水設備通訊穩定,分散設備運行風險。

4.3 分散設備控制點

原有化水控制系統設備控制點包含化學補給水系統和工業水系統,共有316個,現化水控制系統設備控制點只包含化學補給水系統,有208個,工業水控制系統設備控制點有108個。改造將原有設備控制點分成化水控制系統和工業水控制系統,分別受控于各自控制器,分散了設備運行風險。

4.4 改善控制系統運行環境

改造將PLC現場安裝配電柜重新規劃配置,預留合適的安裝空間,保證PLC模塊的通風散熱,降低PLC因過熱發生故障。

5 結束語

本次工業水系統程控改造最大限度地節約了成本、縮短改造工期、控制改造費用,同時顯著提升工業水程控系統改造后的整體效益。改造后PLC現場安裝配電柜整體布局合理,通風良好。工業水程控系統PLC通訊穩定,數據傳輸正常,監控畫面顯示無延遲,監控站工業水系統所有設備操作功能正常。本次改造分散了設備運行的危險點,同時提高了工業水系統設備運行的可靠性和穩定性,為機組的安全運行打下了堅實基礎。