淺談電路板組出現白斑的影響及措施

摘 要:文章通過對電路板焊接后出現白斑的分析,淺談了白斑是否對組件的電氣性能有影響,白斑形成的原因及對應措施。

關鍵詞:白斑;影響;原因;措施

隨著現代鐵路信號電子行業的迅猛發展,體積小、裝配密度高的電路板的廣泛應用已成為必然趨勢,電路板組的可靠性是我們重點關注的焦點。現在鐵路信號行業經常使用的有二層、四層、六層電路板,其在焊接后從表面看會在個別焊點周圍出現白色斑點,我們稱其為白斑,現在我們對白斑是否影響電路板組的電氣性能進行簡要分析。

1 白斑出現位置分析

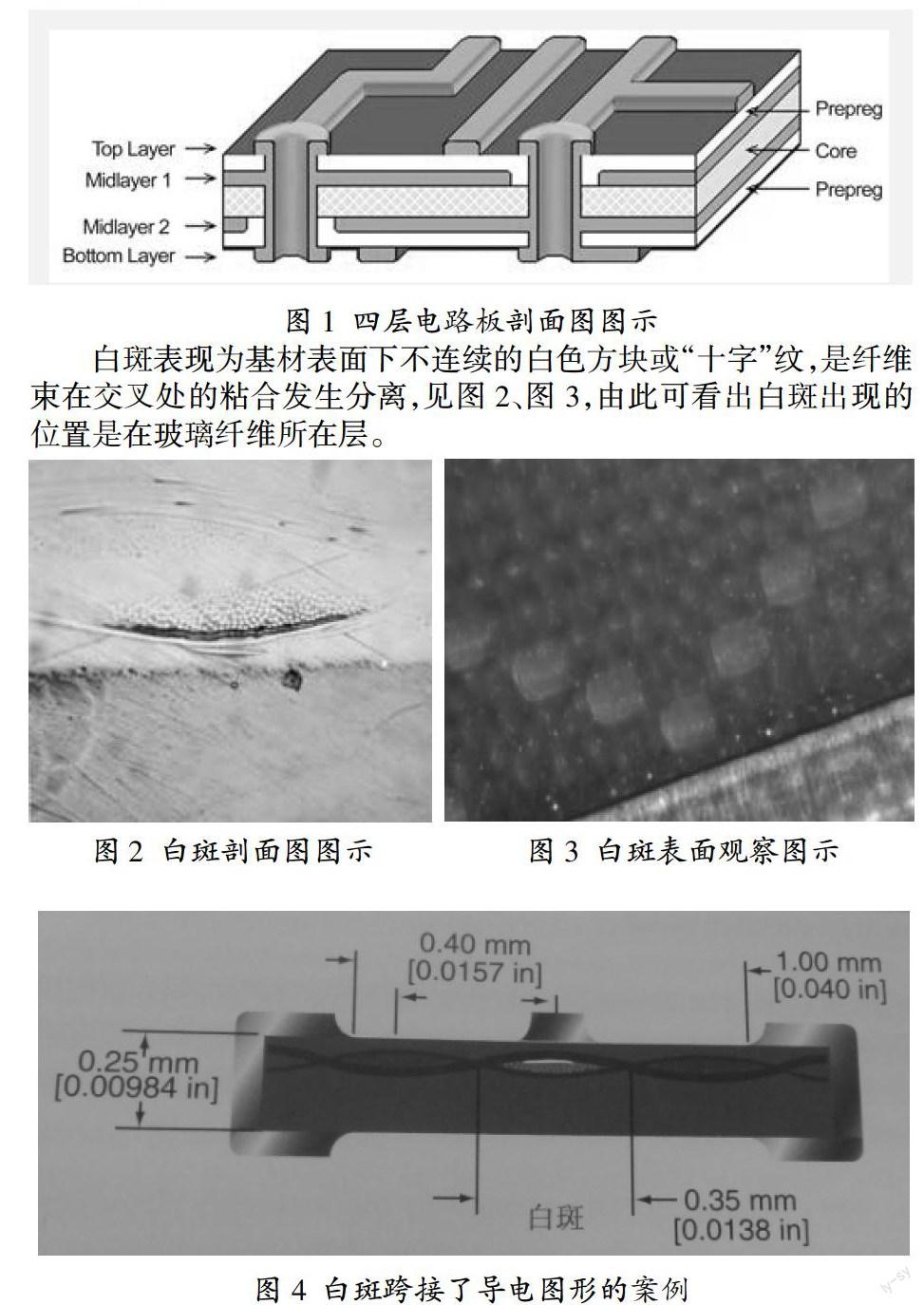

以四層電路板舉例分析,首先了解電路板的材質及組成,圖1是一個四層電路板的剖面圖,常用的四層電路板是由銅箔、半固化片、基板、半固化片、銅箔疊加壓合而成的。頂層和中間1層之間、底層和中間2層之間為半固化片,半固化片又稱“PP片”,主要由樹脂和增強材料組成,多層印制板所使用的增強材料大多是玻纖布。玻纖布經過處理,浸漬上樹脂膠液,再經熱處理而制成的薄片材料稱為半固化片,其在加熱條件下會軟化,冷卻后會反應固化。基板是由介電層和銅箔所構成的復合材料,介電層是由樹脂和玻璃纖維組成。現在鐵路信號行業常用的基板為FR-4型號的阻燃環氧玻璃布覆銅箔板。

圖1 四層電路板剖面圖圖示

白斑表現為基材表面下不連續的白色方塊或“十字”紋,是纖維束在交叉處的粘合發生分離,見圖2、圖3,由此可看出白斑出現的位置是在玻璃纖維所在層。

圖2 白斑剖面圖圖示 圖3 白斑表面觀察圖示

2 白斑的影響

2.1 白斑無影響觀點

IPC-國際電子工業聯接協會發布的標準中有關于白斑的敘述:“根據對現有文獻和研究及測試數據的綜合考察表明,從外觀上講,白斑可能是不美觀的,但即使是最嚴重的白斑,對成品的功能特性的影響也是極微小的,且大多數情況下是無足輕重的”。事實上,迄今為止,根據所有業界當前測試發現,白斑從未導致過任何失效。IPC、業界及各軍方機構在極端環境條件下,對出現嚴重白斑的組件進行了廣泛的測試,并沒有發現白斑有增長、擴散或有損于組件功能的現象。圖4所示了業界的一個典型實例,白斑位于兩個鍍通孔間的中心處,其寬度為0.35mm,要想使銅遷移成為可能,白斑必須占滿兩個鍍覆孔之間的區域。這種情況當然是不太可能發生的。

2.2 白斑有影響觀點

盡管有IPC委員會的建議和業界的研究數據,仍有多數人拒不接受白斑只是一種外觀上的狀況、在大多數應用中無功能性影響的觀點。反對方闡明的主要顧慮歸納如下:

(1)電氣絕緣電阻,包括體積電阻和表面電阻,一些報告和現有的測試數據都表明:絕緣電阻受白斑的影響不明顯。

(2)污染,離子殘留物可能會擴散或被“抽吸”(由于大氣壓發生變化)到白斑中,并會導致絕緣電阻的降低或導電陽極絲(CAF)的生長進而短路。鹽霧測試表明,這個根據不能成立,大多數離子物(例如鹽)不會擴散到基材中。

(3)環境,大多數白斑不會因環境測試而增加或尺寸擴大。

由上述分析看出白斑對組件的電氣性能影響不明顯,所以在確定電子組件驗收準則時,不應該把白斑看作不符合條件,但是多數公司的規范中仍保留“沒有白斑”的要求。然而當白斑狀況嚴重影響其生產進度時,公司就會行文制定白斑的驗收標準。新的驗收標準以導體間距減小的尺寸、減小的百分比,以及受影響面積為基礎,具體要求因用戶不同而異。鐵路信號產品按IPC產品等級劃分屬于三級產品,白斑的可接受條件制定的標準應嚴于一般工業產品。

3 造成白斑的原因及對應措施

3.1 白斑形成的原因

在一項研究案例中,所觀察到的白斑現象主要成因是能快速擴散到環氧玻璃中的濕氣和元器件焊接時的溫度共同作用的結果。元器件焊接時產生的局部高溫造成裹挾的濕氣蒸發,并破壞環氧玻璃在“結合點”(環氧玻璃布經線與緯線交叉處)的粘合。根據以往經驗,我們知道環氧玻璃會吸收大氣中的濕氣,當濕氣含量超過0.3%(重量比)時,在組裝焊接作業中會使白斑增加。

3.2 對應措施

由上述分析可知,印制板焊接后出現白斑主要是印制板受潮,焊接溫度較高造成的,針對這些原因,提出以下解決措施:

(1)制定標準規定印制板的儲存方式,儲存環境,儲存時間;(2)印制板組裝前高溫除濕,并且除濕后應立即組裝;(3)印制板未完成全部裝焊時,應規定存放環境的溫、濕度要求;(4)印制板焊接時規定適當的焊接溫度及焊接時間,同一焊點的焊接次數。

4 結束語

了解了印制板焊接后出現白斑的影響,可以準確對印制板焊接后出現白斑的組件如何處置進行判定。印制板出現白斑表明在印制板組裝工序已經失去控制,對造成白斑的原因采取相應的措施,有效避免印制板焊接后出現白斑,從而提高印制板的焊接質量。

參考文獻

[1]IPC-A-600H-2010.印制板的可接受性[Z].

作者簡介:王麗(1980-),女,遼寧省沈陽市,沈陽鐵路信號有限責任公司,學士,研究方向:電子產品工藝技術工作。