基于三菱PLC的啤酒包裝控制系統設計

陳蘭 張蘇新

摘 要:中國已經成為世界啤酒生產大國,隨著國內啤酒產量的逐年遞增,啤酒包裝的需求也越來越大,啤酒包裝的高度自動化對于啤酒生產過程非常重要。文章首先對啤酒包裝的形式和基本工藝流程進行了闡述,在此基礎上,對啤酒包裝控制系統進行了硬件設計,主控器選用三菱公司的Q00CPU,I/O選用配套模塊,伺服控制系統選用QD70P8定位模塊、MR-J2S伺服放大器和MELSERVO-J2S電動機,主運動系統選用FR-F740變頻器,通過CC-Link開放式現場總線實現連接。軟件上,通過GX Developer編程軟件進行編程,包括初始化參數設置模塊、定位控制模塊、出錯復位模塊和停止模塊等。最終完成了啤酒包裝控制系統的設計。

關鍵詞:啤酒包裝;Q00CPU;GX Developer

中圖分類號:TP273 文獻標識碼:A 文章編號:1006-8937(2015)15-0006-02

1 背景概述

啤酒是當今風靡世界的飲料之一,啤酒的產生可以追述到新石器時代,當時一個面包師把生面團發在陽光下曬,其逐漸變成液體并開始發酵。到了8 000多年前,人類開始使用谷物制造啤酒,而記錄酒類有關的文獻是公元6 000多年前開始的,當時巴比倫人用黏土板雕刻的獻祭用啤酒制作法。到了公元前4 000年人類開始運用大麥、小麥、蜂蜜等材料制作啤酒,啤酒的種類達到了16種。到了公元前3 000年起開始使用苦味劑。公元前1 300年左右,在埃及,啤酒作為國家優秀產業得到高度發展。隨著工業革命的爆發1874年林德運用蒸汽機的原理,發明了冷凍機,使啤酒的工業化大生產成為現實,1881年E.漢森發明了酵母純粹培養法,使啤酒釀造科學得到飛躍的進步。我國的啤酒也有4 000~5 000年的歷史,1990年在哈爾濱八王子建立的烏璐布列夫斯基啤酒廠是中國建立的最早啤酒廠,目前的青島啤酒、哈爾濱啤酒在世界享有盛譽。

中國有著龐大的啤酒消費群體,據統計,2012年中國的啤酒產量達到了490億L,成為世界最大啤酒生產國,而美國、巴西、俄羅斯、德國位居二到五位。中國啤酒行業已經進入旺盛的發展時期,這無疑預示著啤酒工業在我國還有著很好的發展前景。對于普通消費者來說,首先映入眼球的是包裝,通過產品包裝可以了解品牌理念、產品特性,它直接影響到消費者的購買欲,它在生產、流通、銷售和消費領域中,發揮著極其重要的作用。同時,包裝能夠起到保護產品、方便運輸、傳達產品信息等功能,啤酒包裝是啤酒生產過程中非常重要的一個環節,通過端莊美觀的包裝可以使產品更具競爭力。

為了適應啤酒產量的高速增長,對啤酒包裝工藝提出了更高的要求,在滿足基本包裝功能的情況下,能夠突出主題、表里如一、巧用色彩,來吸引顧客。本文針對啤酒包裝的穩定性和高效性的特點,設計一套基于三菱Q系列的Q00CPU控制器為核心,配以伺服控制系統和主運動控制系統,再通過GX Developer軟件編程,最終完成本控制系統的設計。

2 啤酒包裝概述及基本原理

現在市場上出現的啤酒包裝主要有易拉罐裝、玻璃瓶裝和桶裝。易拉罐裝不會發生爆炸現象,因此其安全系數較高,同時它的密封性較好,能夠保持很長的時間,攜帶也方便。瓶裝啤酒由于其回收便利、成本低、防二氧化碳和水分散失等特點,在市場上一直占據主導地位。鮮啤都采用桶裝,能夠滿足消費者的新鮮、重口味和重營養的要求,其可以分為不銹鋼的扎啤及普通罐裝。塑料瓶裝是比較新的一種包裝方式,其色彩多樣,具有較強的視覺沖擊,便于攜帶,不易破碎、爆炸,該形式也越來越多的被使用。

啤酒包裝機械工藝在初始階段主要包括兩條工作線路:一條是啤酒的進瓶、分瓶和趕瓶,組成了啤酒的輸送系統;另一條是紙板的輸送,用于啤酒的包裝。

通過進瓶和分瓶將散亂的啤酒排成整齊的12個,再通過趕瓶伺服機構送到包裝工作區。紙板從紙倉出來,通過電動機傳送,再通過升降電機和吸盤將其傳送到軋輥電機,送入包裝工作區。在包裝工作區中將整齊的啤酒和紙板整合在一起,再通過噴膠伺服上膠,最后將紙箱固定好。

其過程可以概括為:

進瓶→分瓶→爬坡上紙→折箱輸送→折頁→上膠→壓箱→成品。

3 啤酒包裝的硬件設計

三菱Q系列PLC采用模塊化的結構形式,擴展后的輸入輸出點數可以達到4 096點,內部程序存儲器容量為252 K,擴展后可以達到32 M,基本指令的處理速度可以達到34 ns,可以適用于各種中等自動化生產線的控制場合。

本文選用三菱Q系列中的Q00CPU,該CPU可以支持的最大I/O點數為1 024個,軟元件的存儲器約為19 K字,內有32 K字的文件存儲器。其內部還有閃存ROM,能夠使用使用梯形圖、語句表、高級語言等編程語言,方便工程師的編程,基本指令0.16 us同時內助串行接口,通過RS-232與外部設備進行通訊,能夠滿足系統的控制要求。

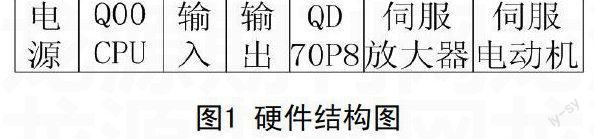

伺服控制部分采用QD70P8定位模塊、MR-J2S伺服放大器和MELSERVO-J2S電動機組成。QD70P8定位模塊主要用于多軸定位系統,能夠實現任意位置和勻速控制,可以設置10項定位數據,其輸出的是脈沖串,通過脈沖串中的脈沖數可以確定總的位移量,同時頻率決定了電機的旋轉速度;MR-J2S伺服放大器可以實現位置、速度和轉矩控制,實現高精度定位和平滑的速度控制,同時其內部集成了USB和RS-422串行通信功能,應用十分廣泛。MELSERVO-J2S伺服電動機的分辨率可以達到131 072脈沖/轉,能夠進行更高精度的控制。硬件控制結構,如圖1所示。

變頻器采用FR-F740系列,其功率可以達到630 kW,內置RS-485串行通信接口和PID功能,在啤酒包裝系統中,可以通過皮帶秤的流量信號來控制變頻器頻率,調節進瓶數,同時也能實現主軸電機的正反轉。

為了使主站Q00CPU與變頻器之間進行通信,使用CC-

LINK現場總線實現,其能夠適應于較高的網絡管理層,同時也能適應傳感層網絡,其主要工作于設備層,傳輸速率可以達到10 Mbit/s,底層遵循RS485通信協議,對于用戶來說,擁有組態簡單,接線簡單(僅需要3根雙絞線)、設置簡單和維護簡單等特點,在制造業中應用極其廣泛。

4 啤酒包裝的軟件設計

根據控制要求,本系統需要38個輸入點和38個輸出點,Q00CPU能夠滿足控制系統的I/O要求。

運用GX Deceloper軟件對系統進行編程本系統的程序控制流程圖,如圖2所示。

系統包括參數設置程序,用于相關的時間、位移、溫度等參數;數據設置程序用于設置位檢測、漫反射檢測等相關ORP數據;定位數據設置程序用于設置一些定位數據,以便實現相關模塊啟動;PLC READY信號程序用于在已經初始化的情況下,判斷ORP是否執行;定位控制程序,用于啟動方法設置;定位控制啟動程序由一個上升沿脈沖指令,進行定位控制程序;重新啟動程序用于定位控制程序完畢后,重新啟動,繼續運行設定好的控制程序,出錯復位程序時在工藝流程出現錯誤的情況下,糾正運行偏差;停止程序,當整個工藝流程完成,并將成品分配裝載后,停止程序運行,結束程序創建。

5 結 語

本文首先簡要概述了啤酒及其啤酒包裝的歷史背景及發展趨勢。為了適應啤酒產量的高速增長,對啤酒包裝的穩定和高自動化提出更高的要求。

因此本文在啤酒包裝的形式和工藝過程的基礎上對其進行了設計,硬件上,以Q00CPU為控制核心,配以由QD70P8定位模塊、MR-J2S伺服放大器和MELSERVO-J2S電動機組成的伺服控制模塊,主運動選用FR-F740變頻器,通過CC-LINK實現通信。

軟件上,運用GX編程軟件進行編程,包括初始化參數設置模塊、定位控制模塊、出錯復位模塊和停止模塊等,該系統具有較好的穩定性和高效性。

參考文獻:

[1] 唐家榮.基于S7—200 PLC的自動門控制設計[J].哈爾濱:哈爾濱師范大學自然科學學報,2013,(11).

[2] 魏小林,周建清.PLC編程與應用技術[M].北京:電子工業出版社,2013.

[3] 王全友,夏國宏.可編程序控制器及編程實例[M].北京:機械工業出版社,2010.

[4] 鄧松.可編程控制器綜合應用技術[M].北京:機械工業出版社,2010.

[5] 羅志勇.三菱FX/Q系列PLC工程實例詳解[M].北京:人民郵電出版社,2012.