電站UNS32205雙相不銹鋼焊接工藝措施分析

范振偉

【摘 要】本文通過對電站建設中用到的UNS32205雙相不銹鋼焊接工藝進行研究,探求獲得良好焊接接頭的焊接工藝措施。

【關鍵詞】雙相不銹鋼;力學性能;耐腐蝕性能

【Abstract】Based on the construction of power plants used in UNS32205 duplex stainless steel welding technology research, seek to obtain good welding process measures welded joints.

【Key words】Duplex stainless steel;Mechanical properties;Corrosion resistance

1.引言

雙相不銹鋼,指鐵素體與奧氏體各約占50%,一般較少相的含量最少也需要達到30%的不銹鋼。在含C較低的情況下,Cr含量在18%~28%,Ni含量在3%~10%。有些鋼還含有Mo、Cu、Nb、Ti、N等合金元素。該類鋼兼有奧氏體和鐵素體不銹鋼的特點,與鐵素體相比,塑性、韌性更高,無室溫脆性,耐晶間腐蝕性能和焊接性能均顯著提高,同時還保持有鐵素體不銹鋼的475℃脆性以及導熱系數高,具有超塑性等特點。UNS32205雙相不銹鋼是由22~23%鉻,3.0~3.5%鉬及4.5~6.5%鎳氮合金構成的復式不銹鋼,是目前國外應用最普遍的雙相不銹鋼,它是一種典型的含N、低碳、雙相鐵素體——奧氏體不銹鋼。該類鋼種主要出現在公司承建的海水冷卻電站項目中,用于循環水冷卻系統的儀表管路、取源部件中。由于其具有優良的耐海水腐蝕性能,而在電站建設中具有廣泛的用途,因此對UNS32205雙相不銹鋼焊接性的研究具有重要的意義。

2. UNS32205雙相不銹鋼焊接工藝的選擇

2.1 焊前準備。

(1)不銹鋼在焊接前一定要仔細清理焊接區域附近(焊縫兩側30~40mm)的油污、銹蝕等。清理方法可以采用酒精、丙酮擦洗,也可以用不銹鋼絲刷清理,徹底清理的目的是祛除氫氣產生的根源,因為雙相鋼的比奧氏體不銹鋼溶解氫氣的能力低,氫致裂紋的傾向較大。

(2)雙相不銹鋼焊接時需要背部惰性氣體保護,防止合金元素燒損,影響不銹鋼的性能。本次試驗采用廢紙箱板剪裁成管子內徑大小的堵板。根據現場施工的條件,可以采用廢料制作堵板,并保證焊接完畢可以完整的取出。

(3)焊接材料選用天泰ER2209/E2209。根據化學元素匹配的原則,并考慮到化學元素在高溫電弧中的燒損,采用含NI量較高的2209,使焊接區域產生相平衡。

2.2 焊接方法。

2205雙相不銹鋼可以采用多種焊接方法,本試驗對電站建設中應用普遍的GTAW+SMAW組合焊接方法進行研究。即打底采用氬弧焊,保證單面焊雙面成型。蓋面采用自動氬弧焊,按多層焊接規定的順序,多層數施焊,每次堆焊應清理焊道,焊后不做熱處理。試驗中使用的焊機奧太ZX7-400STG型直流焊機。

2.3 焊接工藝參數。

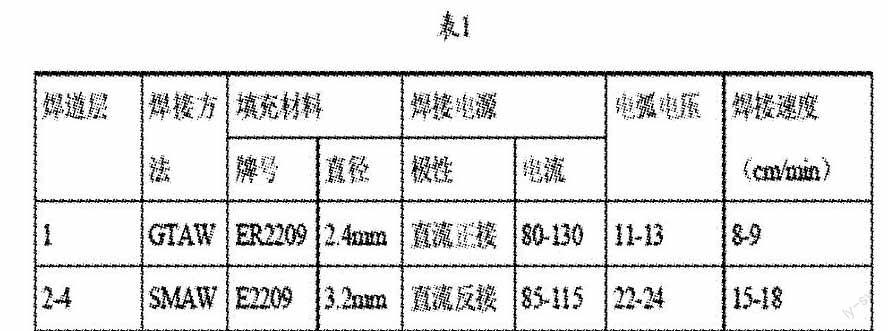

2205雙相不銹鋼要求全熔透,實驗中采用V型坡口、坡口角度為60°、鈍邊5mm、根部間隙1~2mm、外徑219伊9的管子對接焊。焊接時特別注意焊接線能量,控制層間溫度≦1500C(見表1)。

3. 焊接接頭性能的檢驗

對焊接工藝評定試件進行解剖取樣,進行組織、力學性能試驗,對擬定的焊接工藝進行評價,分析總結出影響焊接質量的關鍵因素。

3.1 金相分析。

從圖1中可以看到,在焊縫處晶粒明顯的比HAZ區域細小,這是因為試驗中TIG焊的焊接熱輸入較高,焊后高溫停留時間短,F向A轉化快,晶粒細小,而熱影響區溫度區間低溫時間較長。鐵素體晶粒易于長大,晶粒粗大。用鐵素體測量儀測量鐵素體含量,焊縫處為47.7%和HAZ為52.6%(HAZ組織見圖2)。

3.2 力學性能。

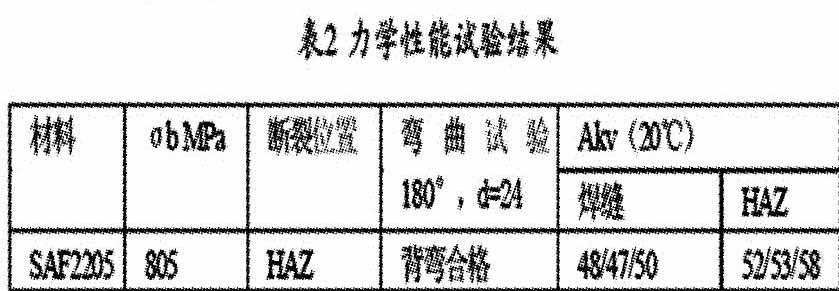

從表2中可以看到,取拉伸試驗兩件、面彎背彎各兩件、焊縫和熱影響區沖擊試樣各取三個。拉伸試樣的∝b=805MPa>655MPa(ASME域材料最低抗拉強度)。試樣均斷于母材,拉伸強度滿足合格標準。

4. 結論

(1)選擇合適的焊接線能量非常重要,當采用很小焊接線能量時,由于快速冷卻使得焊接熱影響區和焊縫的鐵素體含量偏高,對耐腐蝕性能和力學性能不利。但是過高的焊接線能量會燒損合金元素、冷卻太慢使得中間相析出,引起組織不平衡,因此,通過調整焊接線能量輸入可以獲得最佳的焊縫和熱影響區性能。

(2)注意定位焊縫的長度,定位焊接時如果長度過短,焊接未建立起平衡過程即結束焊縫冷卻會很快,可能導致鐵素體含量過高、低韌性并因氮化物析出而降低耐腐蝕性能。因此如采用定位焊。對定位焊縫的最短長度應進行規定。

(3)焊接過程材料的保護,材料表面的弧擊和起弧是一個瞬間的高溫過程冷卻速度很快表面顯微組織中鐵素體含量很高,這種組織對裂紋和腐蝕很敏感,應盡力避免。如果產生必須用細砂輪打磨去除。現場焊接過程中材料的保護非常重要,應避免碳鋼、銅、低熔點金屬或其它雜質對不銹鋼的污染可能情況下, 不銹鋼和碳鋼管應分開存放和焊接。焊接和切割過程中應采取措施防止飛濺、弧擊滲碳、局部過熱等。

參考文獻

[1] 張杰,宋文明.SAF2205雙相不銹鋼焊接工藝研究[J].熱加工工藝.2009(03).

[2] 岳斌,馬鵬舉,王大治,原進秋,孫紅先.2205雙相不銹鋼的焊接工藝研究[J].化工機械.2009(01).

[3] ASME 域PART1 Ferrous Material Specification.

[文章編號]1619-2737(2015)06-20-628