基于船舶舵系安裝工藝研究

丁曉峰 顧存山

摘要:本文主要對船舶建造舵系安裝過程中重要檢驗節點的闡述,通過研究,設計合理的簡潔安裝工藝流程,為船舶建造質量與進度提供有力的技術支持。

關鍵詞:中心線;鏜孔;零位;平衡

1.舵系安裝通用工藝說明

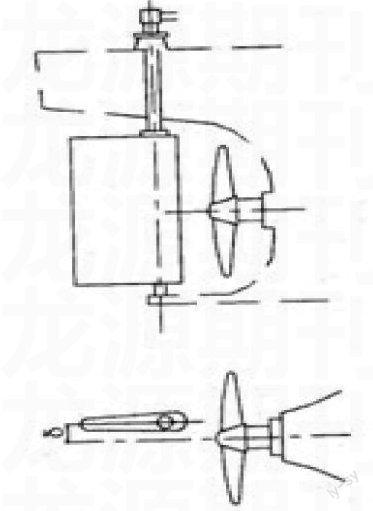

本工藝通用于我廠目前建造的各類內河、沿海使用的中、小型船舶。舵系結構為:設有舵銷承座的普通平衡舵、設有導流管的普通平衡舵及懸式平衡舵。 舵系數量為:單舵或多葉舵;操舵裝置為:手操、液壓推舵等型式。由于各建造船舶產品的舵系結構和特點不同,有本工藝顧及不到的特殊之處,車間工藝股應根據施工船舶產品特點的個性,制訂補充工藝(其中包括工藝布置圖、舵系拉線圖、舵系鏜孔圖等)以完善建造船舶的舵系安裝工藝,但舵系安裝的主要順序,方法及技術要求均可按本《舵系安裝通用工藝》執行。 本工藝舵系中心線的找中采用拉線法確定。舵系的找中及安裝工作,應配合軸系的找中及安裝工作平行交叉進行。 2.舵系中心線找中應具備的條件

2.1舵系船臺焊接工作結束。上舵承本體(舵桿套筒)或舵托應全部裝配完工,船體密性泵水報驗合格。

2.2舵系中心位置及尺寸已確定,應符合圖紙要求,并經報驗合格。

2.3上舵承座面板平行于基線。距基線的理論尺寸應符合要求,且上舵承座面板應留有鏜削余量≥5mm。

2.4下舵承本體,舵銷承座內孔,均應留有鏜削余量。

2.5軸系中心線已測定。

2.6舵系找中及安裝期間,應停止一切振動性作業。 3.舵系中心線的找中

舵系中心線的找中舵系中心線的找中 舵系中心線的找中:

3.1上基準點:可在舵機艙頂部,亦可在舵機平臺甲板舵中心線上方,設置可調拉線支架一具。

3.2基準點:在舵銷承座下方約800~1000mm處,焊裝鋼性支架,并在其上設置可調節拖板。 懸式平衡舵系可在船臺地面設置剛性支架,亦可不設下基準點,利用鋼絲掛重劃線。 或者將已加工內孔的下舵承本體直接裝焊于船體上。

3.3 通過上基準點和下調節拖板拉線,采用φ0.8mm的琴鋼絲,掛重60kg,鋼絲應平直, 清潔和無扭曲,調節上、下基準,使其中心與舵系中心線同軸。

3.4拉舵線與拉軸線應同時進行,其舵中心線位置應符合圖紙要求:

3.4.1舵系中心線與軸系中心線的相對位置偏差,每米不得大于1mm(即角度偏差<4′) (見圖示)

3.4.2舵系中心線與軸系中心線的相對位置偏差,不得超過下式計算數值: δ=0.001 3 L

3.4.3對多葉舵之各舵系中心線前后定位差,相互位置偏差

均不應大于5~10mm,一般不允許同側位移。

3.5檢查上舵承座、舵套筒、下舵承座、舵銷承孔的中心偏移及鏜孔余量。

3.6檢查舵系中心線至尾柱或人字架后端面的距離尺寸,應符合圖紙尺寸要求,且人字架后端面應留有5mm 鏜削余量。以上檢查均能滿足要求后,則可將確認為舵系中心線。

3.7確定上舵承座上平面的鏜削定位尺寸,并打上洋沖眼。上舵承座鏜削平面至基線距離h,應符合圖紙要求。 確定下舵承座下平面的鏜削定位尺寸,并打上洋沖眼。下舵承座鏜削平面至基線距離,應符合圖紙要求。 確定舵銷承座上平面的鏜削定位尺寸,并打上洋沖眼。舵銷承座鏜削平面至基線距離,應符合圖紙要求。

3.8舵桿實際加工長度的確定: 測量記錄舵銷承座鏜削平面及下舵承座端面至上舵承座鏜削平面的實際距離尺寸,與圖紙相應位置的理論尺寸來確定舵桿加工的實際長度,供機加車間加工。

3.9根據舵系中心線,劃出下列各鏜孔圓及檢查圓:

3.9.1上舵承座鏜孔圓及檢查圓。

3.9.2下舵承本體鏜孔圓及檢查圓。

3.9.3舵銷承座鏜孔圓及檢查圓。

3.9.4下調節拖板上的檢查圓。 各檔鏜孔檢查圓的直徑必須比鏜孔圓直徑大30~50mm,并打上洋沖眼記,確認無誤,提交檢查員驗收。 4.舵系鏜孔:(參閱舵系鏜孔圖)

4.1舵系鏜孔的技術要求: 鏜孔后的成品圓孔徑尺寸應控制在圖紙理論尺寸±1mm以內。 鏜孔后的各檔內徑應同軸,其同軸度偏差應小于其裝配間隙的1/2。 鏜孔各端平面與舵系中心線應垂直,垂直度偏差均控制在0.15mm/m以內。 孔加工的圓度和圓柱度偏差均應達到下表要求: 單位:mm

內孔表面粗糙度為 ,端平面表面粗糙度為 。

4.2鏜排應經內場檢查,性能良好。

4.3按工藝布置圖安裝鏜排的軸承支架,一般先加工舵銷承孔,后加工上、下舵承孔。

4.4 舵銷承孔的鏜削:

4.4.1按舵銷承座上平面和下調節拖板上的鏜孔圓或檢查圓校正鏜排中心。

4.4.2粗鏜:直徑留1mm余量,以便精加工。

4.4.3精鏜:精鏜最后一刀(t =0.2~0.5mm)前,應校正鏜排中心,并經檢查員檢驗合格,可進行精加工,以達到鏜孔的技術要求。 精鏜最后一刀,鏜刀的走向應與襯套壓入的方向相同。

4.4.4鏜削舵銷承孔止口,應符合圖紙要求。

4.4.5鏜削舵銷承座的上平面,且留半個洋沖眼,并按圖倒角,拆除鏜排。

4.5上、下舵承座的鏜削:

4.5.1按上、下舵承座的鏜孔圓或檢查圓校正鏜排中心。

4.5.2下舵承本體粗鏜,直徑留1mm余量,以便精加工。

4.5.3精鏜:精鏜最后一刀(t =0.2~0.5mm)前,應校正鏜排中心,并經檢查員檢驗合格,方可進行精加工,以達到鏜孔的技術要求,精鏜最后一刀,鏜刀的走向應與襯套壓入的方向相同。

4.5.4上舵承座面板的內孔鏜圓,應保證同軸,孔直徑應保證上舵承本體的安裝。

4.5.5按上、下舵承座的洋沖眼,鏜削上、下舵承座的平面。留半個洋沖眼,并按圖倒角。

4.5.6鏜孔結束,拆除鏜排,進行成品報檢,達到鏜孔的技術要求。

4.6測量鏜孔尺寸,做好記錄,供內場加工下舵承襯套和舵銷襯套用。 5.舵系襯套的加工和安裝

5.1舵系襯套按襯套加工圖進行,并應達到圖紙要求。

5.2舵系襯套加工的配合要求如下表: 單位:mm

5.3舵系襯套的壓入:

5.3.1檢查襯套壓入的配合間隙,止口間隙及長度尺寸,檢查襯套與舵桿或舵銷的安裝間隙, 安裝間隙應達到圖紙要求。

5.3.2清潔襯套的內、外圓,將襯套外圓涂上牛油白柒,分別壓入下舵承座和舵銷承座孔內,并注意使止口的貼合。

5.3.3按圖配鉆下舵承本體壓板螺孔,或在下舵承本體與襯套結合部鉆攻定位螺釘,并用洋沖鉚死。 6.舵桿玻璃鋼包覆工藝

6.1舵桿防蝕層包覆可在車間內場施工,將舵桿水平放置,工作合適高度離地面800~1000mm,亦可在車床上進行。

6.2包覆部位的表面清潔要求: 用丙酮、汽油、香焦水或四氯化碳將舵桿表面洗凈,經清潔后,包覆表面應無油污、銹跡和水跡。

6.3包覆時空氣相對濕度不超過80%,在下雨天允許將舵桿預熱到40~50℃。

6.4環氧粘合劑的配方:

6.4.1 樹脂:618、 634、6101環氧樹脂 重量比:100

6.4.2增塑劑:304聚脂樹脂,亞磷酸三苯酯、苯二甲脂二丁脂 5~20

6.4.3稀釋劑:662甘油環氧樹脂、亞磷酸三苯脂

6.4.5玻璃布:寬度 30、60、80、100、120mm

6.5環氧粘合劑的調制:

6.5.1將容器和攪棒擦干凈。

6.5.2按比例重量稱出增塑劑和烯釋劑,然后將環氧環樹脂倒在一起,大致調勻。

6.5.3按比例稱出固化劑倒入容器,立即攪勻。

6.6膠接工藝:

6.6.1用清潔的刷子,將粘合劑均勻涂刷一層于包覆部位表面。每次刷的厚度為0.2~0.3mm,且不得留有氣泡。

6.6.2將浸有粘合劑的玻璃布從盛膠桶中抽出,纏繞在舵桿上,每條玻璃布起頭,從需繞玻璃鋼處兩頭往里300mm處開始,每圈重疊量為15~30%,防蝕層包覆的層數及厚度應符合圖紙要求。

6.6.3在車床上進行包覆玻璃鋼的過程中,舵桿應始終慢速均勻轉動,直至粘合劑不流動或自然固化。

6.6.4施工24小時后,粘合劑固化才能移動舵桿。

6.7安全事項:

6.7.1進行玻璃鋼包覆必須保持通風良好。使操作者盡量少吸入揮發性有毒的化學物質。

6.7.2操作時應有勞動保護,嚴防化學物質濺入眼睛。 7.舵系的安裝 (1)舵系安裝應與軸系安裝平行、交叉進行。 (2)舵系安裝前,對舵系各零部件均應按圖紙進行檢查、測量和清潔。 (3)懸掛式舵系安裝,應將舵葉與舵桿聯成一體進行。 (4)設舵銷的平衡舵和導流管舵可在螺旋漿安裝前,進行上舵桿安裝,螺旋漿安裝完畢,方可吊裝舵葉及導流管。

7.1上舵桿的安裝:

7.1.1清潔上舵桿,按圖檢查上舵桿與滾珠軸承配合的軸頸尺寸(配合間隙應符合圖紙要求)。 滾動軸承內外圈與舵桿。

7.1.2將調整墊片、上舵承壓板,包括填料,清潔后放置在上舵承座上。

7.1.3按舵桿吊環領正吊直,自船外緩慢穿入下舵承襯套,并從上舵承本體拉出,按艏艉方向擺正上舵桿,并作臨時固定。

7.2舵葉的安裝:

7.2.1將舵銷拆下,吊裝舵葉到位后(注意保護舵桿配合止口),按標記打入舵桿和舵葉的定位螺栓,并用螺母堅固。

7.2.2檢查舵銷與襯套的配合間隙,即可安裝舵銷,用螺母固緊后,并作好保險。

7.2.3舵銷箱體內加滿黃油,并安裝水密蓋板。

7.2.4按舵桿和舵葉的配對記號,打入全部的定位螺栓和聯接螺栓,用螺母固緊,并作好防松保險。

7.2.5導流管舵體吊裝應檢查導流管與螺旋漿之間上、下、左、右的間隙應基本相等。

7.3上舵承的安裝:

7.3.1將舵葉用墊木抬高,便于套環襯套安裝,并將舵桿擺正。

7.3.2以上舵桿為基準,擺正上舵承本體,并用夾頭將其與上舵承座夾緊, 應注意:上舵承本體上的螺孔分布應與上舵承座肘板叉為30°,并使上蓋油杯處于便利加油的工作位置。

7.3.3清潔滾珠軸承,并將其壓入上舵桿和上舵承本體內,壓到位后在滾珠軸承內壓注潤滑油脂。

7.3.4在上舵桿槽內,安裝襯套和套環,并用二螺釘固緊。

7.3.5上舵承本體內加滿潤滑油脂,按圖安裝上舵承的上蓋,填料,注意上蓋與本體的配對標記。

7.3.6撤去舵葉墊木,使舵裝置承壓在上舵承及舵承座上,用手推動舵葉,在左、右各45°范圍內應轉動靈活、無卡滯現象。并檢查舵葉下端與舵銷承座上平面距離,應符合圖紙設計要求。

7.3.7按圖紙要求,通過上舵承本體通孔在上舵承座上配鉆通孔,并用螺栓聯接堅固后,鉆絞定位螺栓孔,螺栓打緊后,舵葉仍能轉動靈活。

7.4安裝舵柄:

7.5安裝調整止口舵環或下舵承丁型橡皮圈和壓板,用螺栓固緊并穿好止松保險。 8.舵 “零位及靈活性檢查報檢

8.1從船尾舯部,用吊線陀吊出船體中心線,離舵葉尖~2mm鎮定。

8.2調整舵葉位置,使其中心線與吊線陀尖對正,將舵固定,在舵機艙內,上舵桿與舵承固定處劃出“零”位標記線,并打上硬印記。

8.3舵系安裝完畢,用手推動舵葉,應在左、右舷40°范圍內轉動靈活,無卡滯現象。

8.4舵系安裝,靈活性及舵“零”位,提交檢驗員驗收。 9.懸式平衡舵的安裝說明

懸式平衡舵的安裝說明懸式平衡舵的安裝說明

懸式平衡舵的安裝說明: 由于懸式舵沒有上部支撐,其本身重量全部由上舵承承受,其安裝方法有如下三種:

9.1拉線、鏜孔法,其方法與順序和要求可按以上工藝進行。

9.2采用假舵桿定位法:在批量生產中采用。

9.2.1按圖定位燒焊上舵承座。

9.2.2按舵桿尺寸車制假舵桿工裝。

9.2.3根據上舵承位置為基準,用假舵桿定位,裝焊下舵承本體,以至達到圖紙要求。

9.3采用拉線法,定位下舵承本體:

9.3.1按圖定位燒焊上舵承座。

9.3.2拉線,參考以上舵系拉線工藝。

9.3.3下舵承本體在內場加工完畢。

9.3.4下舵承本體定位可根據所拉鋼絲中心線,用斜鐵進行調整,定位裝焊于船體上,因此在安裝中可不進行鏜孔。 10.下水前的工作

10.1上舵桿與舵葉聯接螺栓處,搪涂水泥。

10.2船舶下水前,用定位裝置固定舵葉在舵“零”位上,防止其下水時的轉動。 舵系安裝均應符合圖紙及工藝要求后,舵系安裝工作才安裝結束。