減粘裝置裂化氣螺桿壓縮機干氣密封改造

李振濤等

摘要:分析了裂化氣螺桿壓縮機傳統機械密封運行過程中存在的各種問題,采用雙端面干氣密封結構型式。改造后,消除了工藝介質污染潤滑油問題,同時密封使用壽命大大延長,實現機組長周期安全穩定可靠運行。

關鍵詞:減粘裝置;裂化氣;螺桿壓縮機;雙端面;干氣密封

前言

中國石油某分公司減粘裝置裂化氣的輸送由噴油式螺桿壓縮機來完成,螺桿壓縮機由國內某壓縮機有限公司制造,型號為LG-10/2-14。軸封采用傳統的單端面接觸式機械密封。在運轉過程中,頻繁發生工藝介質(含柴油)泄漏至潤滑油中,一方面導致潤滑油污染變質,造成軸承、增速齒輪和同步齒輪等運轉部件潤滑不良而頻繁損壞,嚴重影響設備安全穩定運行[1];另一方面泄漏的工藝介質通過呼吸帽排至大氣中,造成嚴重的空氣污染,存在安全隱患。

為確保裂化氣螺桿壓縮機組長周期安全運行,提高設備運行的穩定性和可靠性,該單位與東營海森密封技術有限責任公司探討、研究后,決定對螺桿壓縮機密封進行改造。改造方案采用雙端面干氣密封,以解決現用密封存在的各種問題。

1.螺桿壓縮機原密封存在主要問題

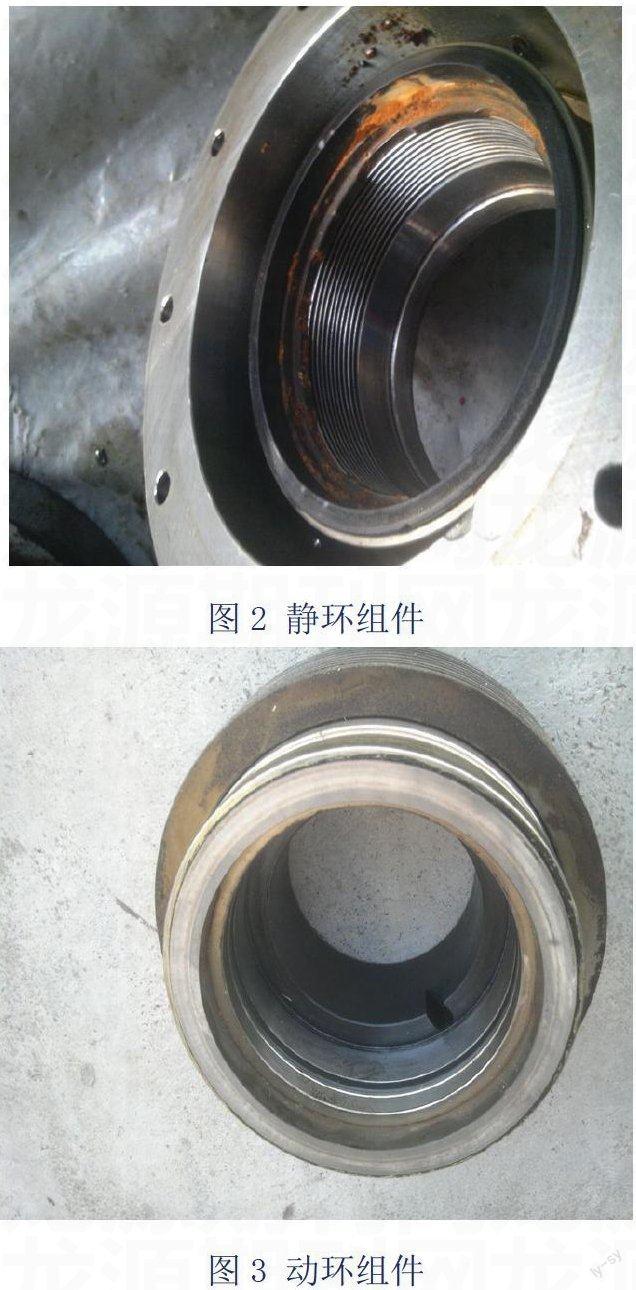

裂化氣螺桿壓縮機陰、陽轉子進氣端和排氣端共四套密封,原采用密封結構型式如圖1所示。該密封使用壽命約3個月,密封失效后,工藝介質易反竄至潤滑油系統中,造成潤滑油污染。

1.1密封端面摩擦副發生嚴重的磨粒磨損,靜環端面發生崩邊現象。

1.2工藝介質反竄至潤滑油側,雜質部分附著在靜環內徑處發生銹蝕。

經分析發生上述現象可能的原因:一是原接觸式機械密封介質側為含噴液(柴油)和雜質的工藝介質,使得密封內徑處于非潔凈的工作環境,一旦雜質進入密封端面,易產生磨粒磨損[2],久而久之密封逐漸失效;二是國產螺桿壓縮機振動較大,接觸式機械密封抗振動干擾能力差,易致使顆粒雜質進入密封端面;三是密封沖洗油壓力存在較大波動或者密封沖洗油流量不足;四是密封結構設計不合理等。為徹底解決該機組因密封失效帶來的各種問題,其軸封改造勢在必行。

2.螺桿壓縮機干氣密封改造

2.1改造條件

LG-10/2-14裂化氣螺桿壓縮機組,冷卻介質為柴油,主要性能指標為:

體積流量:10m3/min(入口狀態)

進氣壓力:0.2MPa(G)

排氣壓力:1.4MPa(G)

進氣溫度:40℃

排氣溫度:≤85℃

壓縮機轉速:3053r/min

軸功率:181kW

電機功率:200kW

驅動方式:電機通過變速齒輪驅動

2.2 機組干氣密封改造

2.2.1干氣密封改造過程中需解決的難點問題

主要是氣源問題,螺桿壓縮機平衡管壓力約0.75MPa,前置隔離氣壓力至少0.78MPa,主密封氣壓力至少1.0MPaG以上。

2.2.2干氣密封改造原則及依據

第一是設計原則:保證集裝式干氣密封與原單端面機械密封的互換性,設計改造不改變原密封腔的結構、尺寸[3]。

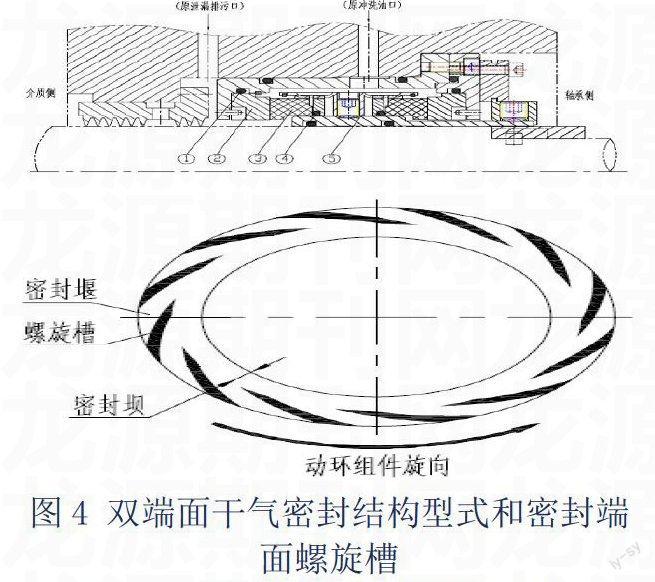

第二是干氣密封選型依據:通過對裂化氣螺桿壓縮機的結構特點及工藝條件分析,結合現場的密封氣源的情況,為保證主密封在超量泄漏時介質也不向環境泄漏,依據API617的標準方案,采用雙端面干氣密封(如圖4所示)集裝式結構。

2.2.3干氣密封改造方案

根據LG-10/2-14裂化氣螺桿壓縮機操作參數、工況參數及密封腔體尺寸,陰、陽轉子進氣端和排氣端均采用雙端面干氣密封結構型式,如圖4所示。

圖4中密封端面主要由螺旋槽、密封堰和密封壩三部分組成。在密封端面均勻加工能夠產生流體動壓效應的對數螺旋槽,槽深只有幾微米,螺旋槽底徑與密封環內徑間的區域為密封壩區,在螺旋槽之間的區域為密封堰區(臺區)。密封堰起到阻止進入螺旋槽內的氣體沿圓周方向的流動,而密封壩區保證螺旋槽產生足夠的流體靜壓力,同時保證密封靜止時不發生泄漏。總言之:干氣密封運轉時,螺旋槽產生泵送效應,將氣體沿半徑方向向中心泵送,由于密封堰和密封壩區的阻攔,進入螺旋槽內的氣體受壓膨脹,形成流體膜,進而產生足夠的流體膜承載能力,將密封端面打開,使密封端面處于非接觸式狀態,密封端面間流體膜厚度約3-5微米。

圖4中改造的雙端面干氣密封具有以下特點:

首先,由2套背靠背干氣密封組成,在介質側干氣密封與壓縮機組迷宮密封件充入惰性氣體氮氣作為前置隔離氣,前置隔離氣壓力約高于平衡管壓力20-30KPa,防止工藝介質反竄至干氣密封區域,為該側密封提供潔凈的工作環境。

其次,采用“氣體阻塞”原理,介質側干氣密封和軸承側干氣密封腔體內通入壓力約高于前置隔離氣壓力0.2-0.3MPa的氮氣作為主密封氣,介質側干氣密封端面消耗的微量氮氣與前置隔離氣一并進入壓縮機體內部,實現對工藝介質的封堵作用,通過對氮氣的密封,保證工藝介質實現“零逸出”。

第三,整套干氣密封非接觸式運轉,其端面摩擦功耗是普通接觸式機械密封的5%左右,使用壽命達3年以上。干氣密封控制系統結構簡單,主密封氣壓力約1.0-1.1MPaG,單套干氣密封端面氮氣消耗量約0.2Nm3/h。

第四,密封端面摩擦副配對材料為SiC-碳石墨,密封主要殼體材質為SS316。干氣密封動壓槽加工在SiC上,該材料具有表面硬度高、耐磨性能好、熱傳導系數大、比重小等優點,是目前最好的摩擦副材料之一。碳石墨材料具有強度高、自潤滑性好,很好的滿足工況要求。

2.2.4干氣密封控制系統

控制系統是干氣密封的重要組成部分,該系統的主要作用:一是為干氣密封提供潔凈的密封氣源(前置隔離氣和主密封氣,過濾精度為1微米);二是監測干氣密封的運行狀態,確保干氣密封長周期穩定運行。

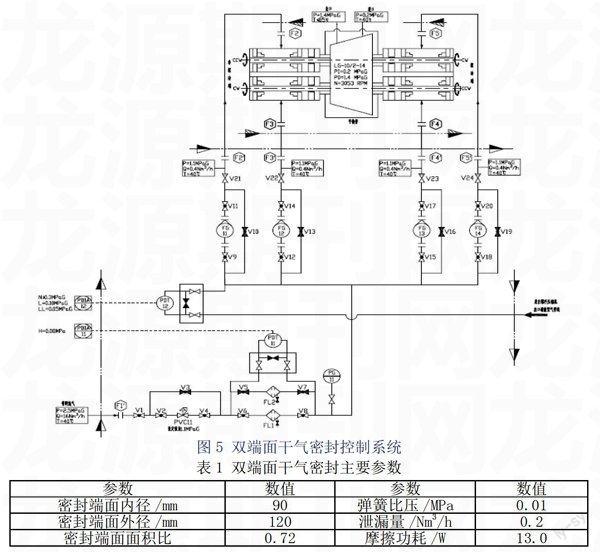

雙端面干氣密封控制系統流程圖如圖5所示。主要由3部分組成。

(1)過濾單元

該系統過濾單元由2臺過濾精度為1微米的過濾器組成,一開一備,設有過濾器前后差壓高報警,提示操作人員及時切換過濾器。

(2)壓力調節單元

該系統壓力調節單元由自力式調節閥組成,防止管網氮氣壓力波動而造成密封氣源壓力不穩。

(3)流量監控單元

該系統采用金屬轉子流量計對干氣密封的密封端面氮氣消耗量進行監測,密封氣流量正常約0.2Nm3/h,當流量計示數達2 Nm3/h時,高報警;當流量計示數達4Nm3/h時,高高報警,密封可能損壞,需及時停車更換密封。

2.2.5干氣密封參數設計計算

根據東營海森密封技術有限責任公司自主開發的干氣密封參數計算軟件包,該雙端面干氣密封參數如表1所述。

3.干氣密封技術優勢

改造后的干氣密封與傳統接觸式機械密封相對比,具有以下技術優勢:

3.1在干氣密封與機組迷宮密封間的腔體內通入壓力比平衡管壓力高20-30KPa的氮氣,對工藝介質起到封堵作用,徹底消除了工藝介質反竄至潤滑油中造成污染。

3.2干氣密封與密封腔間通入約高于前置隔離氣壓力0.2-0.3MPa的氮氣,一方面避免了工藝介質直接泄漏至大氣中;另一方面阻止了壓縮機潤滑油竄入工藝介質側,污染工藝介質。

3.3干氣密封端面非接觸式運轉,端面無摩擦磨損,使用壽命長,摩擦功耗低,具有節能環保功效[4]。

4.改造后壓縮機運行情況

于2012年6月份對裂化氣螺桿壓縮機密封進行改造,一次性開車成功,除計劃外停車,已經連續運轉22個月,各項參數運行正常。在此期間,通過對潤滑油的檢測情況來看,潤滑油各項指標均正常,未發現工藝介質反竄至潤滑油系統中,同時也沒有補充潤滑油。進而驗證螺桿壓縮機干氣密封改造取得良好的成功應用。

5.結論

對減粘裝置裂化氣螺桿壓縮機密封的改造是成功的

5.1從根本上解決了該壓縮機密封失效問題,實現了該機組長周期安全穩定可靠運行。

5.2徹底消除了工藝介質反竄至潤滑油系統,造成潤滑油污染等問題。

5.3干氣密封與原密封相比,密封端面非接觸式運轉、無磨損、摩擦功耗低,維護簡單等優點。

參考文獻:

[1陳志軍.螺桿壓縮機兩種密封結構比較[J].壓縮機技術,2006,200(6):28-30.

[2]顧永泉.機械密封實用技術[M].北京.機械工業出版社,2001.

[3]金春媛,林承躍,劉點,田志風.干氣密封在高溫泵上的應用.化工科技,2010,18(5):45-48.

[4]郝木明.機械密封技術及應用[M].北京.中國石化出版社,2010.

作者簡介:李振濤(1983-),男,山東德州人,博士,從事機械密封研發與工程應用工作。