全低變裝置開車小結

金艷鋒

(湖北三寧化工股份有限公司湖北枝江443206)

全低變裝置開車小結

金艷鋒

(湖北三寧化工股份有限公司湖北枝江443206)

湖北三寧化工股份有限公司(簡稱三寧公司)具有年產1000t氨醇的生產能力,合成氨裝置經過優化改造,效益不斷提升。2013年6月,淘汰了0.8MPa原有飽和熱水塔全低變裝置,新增了1套配套400kt/a氨醇的2.1MPa無飽和熱水塔全低變裝置。該新增裝置經過1年的運行,狀況良好,系統阻力維持在0.06MPa。

1 工藝流程及主要設備

壓縮機來的壓力約2.0MPa、溫度40℃半水煤氣經除油器凈化除油,進入預熱交換器管間與2#變換爐二段來的變換氣換熱(至120~150℃),進入主熱交換器管間換熱(至220~240℃),添加蒸汽后的氣體經1#變換爐一段抗毒劑和催化劑層(320~360℃,CO體積分數18%~20%),再經1#增濕器降溫至200~210℃后進入1#變換爐二段(290~310℃,CO體積分數8%~10%),1#變換爐出來后經2#增濕器降溫至200~210℃,再依次進入2#變換爐一段(至250~270℃,CO體積分數3%~5%)、主熱交換器管內(換熱至180~210℃)、2#變換爐二段(至200~220℃,CO體積分數1%~3%);出2#變換爐的變換氣,一股變換氣進預熱交換器預熱煤氣,另一股變換氣進冷激水加熱器將冷激水加熱至170~200℃,2股氣體混合后的氣體(100~110℃)進脫鹽水加熱器換熱(降溫至約65℃),進入變換氣冷卻器上部脫鹽水冷卻段將脫鹽水加熱至≥80℃,經脫鹽水冷卻后的氣體再直接進入變換氣冷卻器下部循環水冷卻段冷卻降溫至<40℃,再經水分離器后去變脫工段。

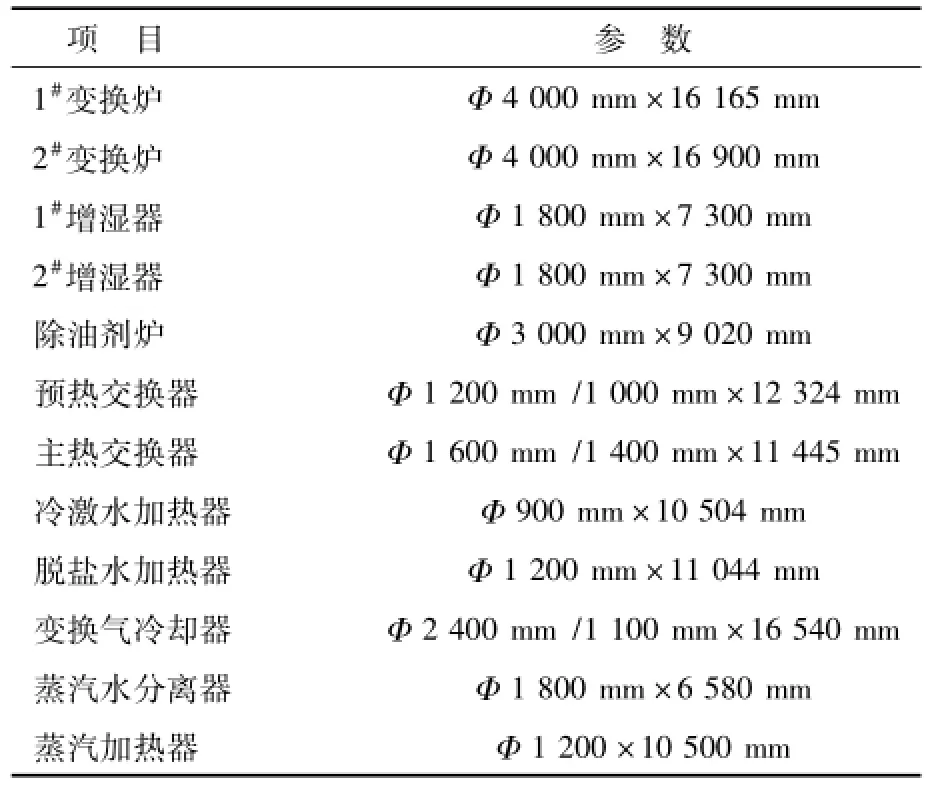

主要設備參數見表1。

表1 主要設備參數

2 催化劑升溫還原

2.1 升溫還原方案

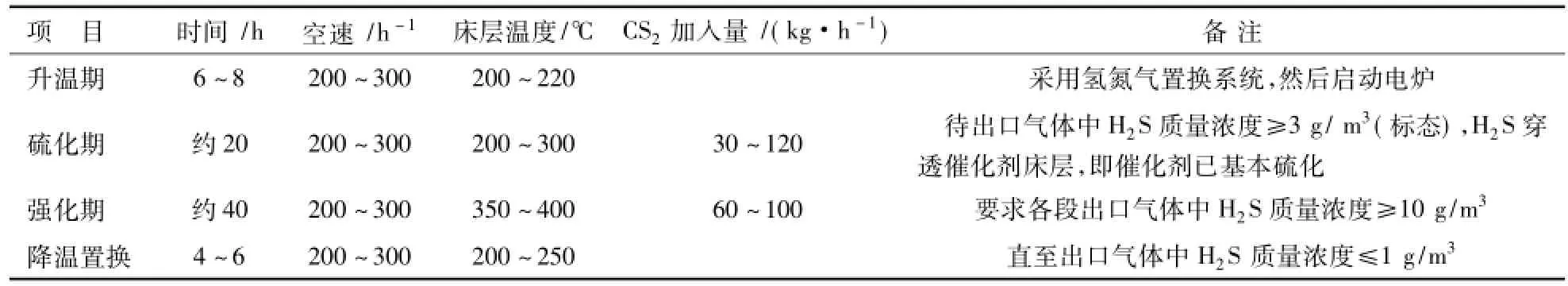

催化劑升溫還原方案見表2。

表2 催化劑升溫還原方案

2.2 升溫還原注意事項

(1)升溫硫化操作必須嚴格按要求進行,還原期間單點溫度不得超過500℃,催化劑硫化溫度、硫化時間和氣體中H2S含量必須均達到工藝指標;操作人員必須熟悉工藝流程、閥門位置及各副線;催化劑升溫還原全過程必須關注氣體中H2體積分數(2h分析1次),并控制氣體中H2體積分數≥25%。

(2)硫化開始前,系統中進口氣體中O2體積分數應嚴格控制在≤0.4%,防止其中氧含量偏高造成變換爐爐溫急劇上升而燒毀催化劑;CS2的加入量應根據進口氣體中H2S含量及時調整,以防CS2加入量過多,爐溫急劇上升;若CS2加入量過少,催化劑硫化速度太慢。

(3)整個硫化過程為常壓操作,通過羅茨風機循環進行升溫硫化。因補氣為氫氮氣,有效氫含量高且不含CO2和CO等雜質成分,放空量小或初始硫化氣體中CO2含量低不需放空時,必須通過羅茨風機添加新鮮氫氮氣進行微調,防止硫化系統超壓。

(4)催化劑硫化時,必須先打通系統循環再開電爐;系統停車時,必須先停電爐再停循環氣。在催化劑床層溫度200℃左右緩慢加入CS2時,確保電爐出口氣體溫度在200~230℃。

(5)升溫硫化時,需注意及時排放變換氣冷卻器冷凝水、開啟其他換熱器和管線排污及導淋;硫化時,應確保低溫硫化透硫,高溫強化。

(6)硫化過程中,如遇CS2著火、氣體中O2含量偏高、羅茨風機跳閘、爐溫上升速度過快等意外情況,應立即停電爐、停供蒸汽、停供CS2、停補氣、關閉放空閥。遇到電爐跳閘時,需立即調小羅茨風機變頻、停止補氣;電爐若不能及時投運,應停供CS2和停運羅茨風機,待電爐檢修正常后再恢復催化劑升溫硫化。

(7)1#變換爐一段催化劑升溫硫化至360~380℃時,應恒溫4~6h,此時1#變換爐二段催化劑已同時恒溫至380℃,即1#變換爐二段催化劑不需強化;到2#變換爐一段催化劑升溫硫化時,緩慢打開硫化副線,直至開滿負荷硫化氣量。

3 變換系統開車及運行

(1)硫化結束后,系統用半水煤氣置換降溫,待出口氣體中H2S質量濃度≤1g/m3(標態),溫度≤250℃,停羅茨風機,變換系統卸壓,拆除系統加蒸汽閥盲板,打通排污管線流程,關閉硫化系統各閥門,硫化管線插盲板與系統隔開,壓縮機送氣至除油器進口閥處放空置換;當氣體中O2體積分數<0.5%后,拆除系統進口盲板,上好法蘭。

(2)打通系統流程,打開出口放空閥,開1臺壓縮機送氣,且采用常壓變換(≤0.1MPa),系統配少量蒸汽(1#變換爐一段和2#變換爐一段蒸汽同時加入),使蒸汽與煤氣混合均勻,分散于催化劑層,確保催化劑層溫度均衡而不致飛溫;調整催化劑溫度,保證各段進口氣體溫度在180~220℃,預熱交換器出口氣體溫度用冷激水加變換氣流量調節,1#變換爐一段進口氣體溫度用冷副線調節,1#變換爐二段和2#變換爐一段進口氣體溫度用增濕器噴水調節,2#變換爐二段進口氣體溫度用熱副線和主閥調節,各段催化劑床層溫度嚴禁超過400℃,出口氣體中CO含量達到工藝指標并穩定運行約1h后,系統再緩慢升壓,每5min升壓<0.1MPa。

(3)系統升壓過程中,出口放空閥不能一次關死,務必保證氣體流通,也不能停供蒸汽,保持氣體中CO含量合格和催化劑溫度正常。

(4)系統升壓過程中,當系統壓力在0.8~1.3MPa時,每5min升壓<0.1MPa并運行2h;當系統壓力達到1.3~1.7MPa時,每20min升壓<0.1MPa并運行2h;全系統升壓達1.0MPa后,再緩慢打開系統出口閥送氣至變脫系統置換開車。在變換系統逐漸升壓過程中,若發現催化劑溫度暴漲,此階段為甲烷化反應,必須將系統壓力立即降至常壓,待各工藝指標恢復正常后再緩慢升壓。

(5)根據催化劑床層溫度、系統熱平衡和出口氣體中CO含量,逐步加大壓縮機供氣量,合理分配蒸汽加入量,合理調節各副線和增濕器水量等,確保工藝參數穩定。

(6)開車期間,必須注意做好“禁油、禁水、禁空氣”,并做到“緩慢升降溫、緩慢升降壓、平緩操作”。

(7)該全低變裝置于2013年7月開始滿負荷生產,已運行1年多。運行期間,噸氨蒸汽消耗基本保持在160kg,系統阻力穩定在0.06MPa,達到了節能降耗的目的。

2014-11-03)