脫碳系統阻力增加原因及消除方法

李小玲

(青島科技大學山東青島277527)

脫碳系統阻力增加原因及消除方法

李小玲

(青島科技大學山東青島277527)

0 前言

兗礦魯南化肥廠年產240kt合成氨裝置采用德士古氣化裝置制取水煤氣,其壓力為3.8MPa,凈化裝置采用中變串低變全變換、聚乙二醇二甲醚(NHD)脫硫、脫碳、甲烷化精制的工藝流程。脫硫塔出口氣中φ(H2S)控制在≤5×10-6,脫碳塔出口氣中φ(CO2)控制在≤0.3%,入合成氨系統氣體中φ(CO+CO2)控制在≤10×10-6,配入中壓氮氣,達到工藝指標要求后送往合成氨系統。

脫碳系統采用NHD物理吸收法,利用NHD溶液在-10℃左右時對CO2的選擇性吸收,使脫硫氣中φ(CO2)由35.7%降到0.3%以下,滿足甲烷化前對CO2含量的要求。吸收CO2的NHD溶液經高壓閃蒸、低壓閃蒸和氮氣汽提后,CO2被全部解吸出來,循環使用;低壓閃蒸氣中φ(CO2)≥98.5%,可滿足尿素生產的需要。

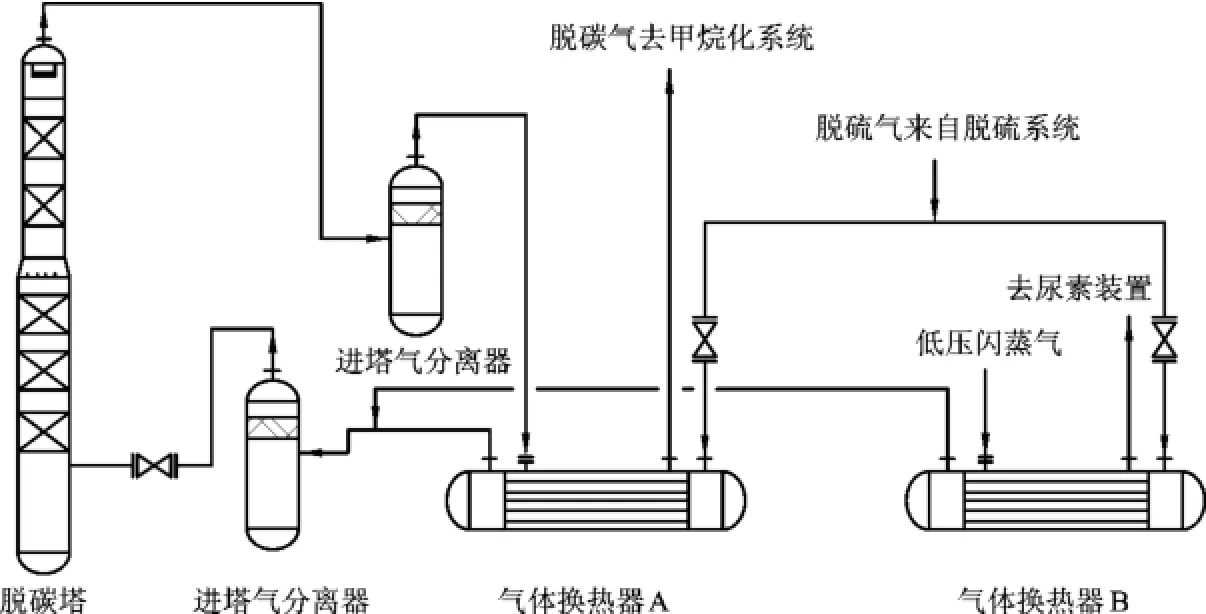

1 改進前脫碳系統工藝流程

改進前脫碳系統工藝流程見圖1。來自脫硫系統的脫硫氣分2路并聯進入氣體換熱器A和氣體換熱器B管程,與殼程氣體換熱后,溫度降至2℃左右進入脫碳塔,氣體自下而上與從塔頂來的NHD溶液逆流接觸,氣體中的CO2被溶液吸收。從塔頂出來的凈化氣中φ(CO2)<0.3%,經進塔氣分離器除去少量霧沫夾帶的NHD后,凈化氣進入氣體換熱器A殼程,溫度升至25℃左右,凈化氣去甲烷化系統。脫碳系統低壓閃蒸氣中φ(CO2)≥98.5%,進入氣體換熱器B殼程與管程脫硫氣換熱升溫后送尿素裝置。

圖1 改進前脫碳系統工藝流程

2 脫碳系統阻力增加原因分析及危害

2.1 原因分析

(1)流程設置不合理。脫硫系統自開車以來,脫硫氣流量達到100000m3/h時,脫碳系統阻力高達0.2MPa。經現場測量分析,脫碳系統阻力主要集中在氣體換熱器。利用檢修機會將2臺氣體換熱器封頭拆下發現列管及管箱內大面積結冰。由于脫碳系統操作溫度較低,脫硫氣為上進上出,容易使脫硫氣中所帶的水無法及時排出,導致在列管內的積水、結冰。

(2)氣量分配不均。由于氣體換熱器A為脫硫氣與脫碳氣換熱、氣體換熱器B為脫硫氣與CO2氣進行換熱,脫硫氣溫度為30℃左右,脫碳氣及CO2氣溫度均在-14℃左右。由于氣量及氣體成分差異,脫硫氣通過2臺氣體換熱器進口閥進行換熱氣量控制。由于此前沒有操作經驗,脫硫氣進口閥未能調節均衡,造成其中1臺氣體換熱器溫度低于0℃,導致列管內水逐漸結冰,直至列管堵死,阻力增大。

(3)操作原因。系統在大減量低氣量運行中,負荷降低但氨冷凍制冷效果較好,NHD貧液溫度過低(-17℃),長期運行后,造成氣體換熱器A和氣體換熱器B出口脫硫氣溫度都低于0℃,造成氣體換熱器管程結冰,阻力增加。

2.2 危害

(1)換熱管堵塞造成阻力增大,氣體換熱器換熱面積縮小,影響產能。

(2)由于換熱器列管堵塞,經氣體換熱器換熱后的脫硫氣溫度較高,導致進塔氣分離器分離出的水較少,而直接帶入脫碳系統,進而造成脫碳系統水含量高,溶液水平衡失調,嚴重影響系統加量及脫碳指標。

(3)脫碳系統水含量應嚴格控制在3%(質量分數)左右。由于溶液水平衡失調,脫碳系統水含量明顯增高。脫碳系統多為碳鋼設備,脫碳塔填料為碳鋼扁環。氣體中含有硫化物,在過多水的作用下,碳鋼設備、管線及填料腐蝕嚴重,影響設備使用壽命,威脅安全生產。腐蝕的鐵銹積存在塔填料層、管線、閥門內,造成全系統阻力增加;另外,鐵銹積存在溶液中,溶液過濾器沖洗次數相對增加,造成溶液損失,消耗增加。

3 解決措施

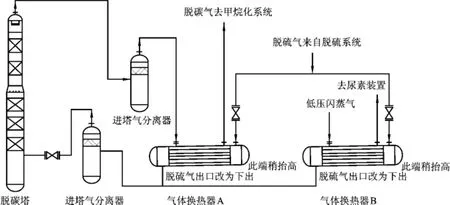

(1)改變氣體流程,預防列管內積水。將氣體換熱器出口封頭旋轉180°,使脫硫氣出口由原來的上進上出改為上進下出。流程改變后,將氣體換熱器管程進口端適當抬高,防止列管內積水、結冰。

改進后脫碳系統工藝流程見圖2。

圖2 改進后脫碳系統工藝流程

(2)制定操作方案,規范操作。氣量正常時,汽提塔塔底貧液溫度控制在-12~-14℃,氣體換熱器A入口脫硫氣閥全開,用氣體換熱器B入口脫硫氣閥調節,使氣體換熱器A和氣體換熱器B出口脫硫氣溫度均在0℃以上,且溫差<2.5℃,定時排放脫碳塔前進塔氣分離器內積水,提高脫碳汽提氮氣流量,保證脫碳溶液水含量穩定。系統大幅減量時,及時調節氣氨壓力,及時調節氣體換熱器A和氣體換熱器B入口脫硫氣閥,適當提高NHD貧液溫度。

(3)系統不停車,利用系統大幅減量時對氣體換熱器進行在線疏通。系統大幅減量后,對全系統進行相應調整,記錄氣體換熱器脫硫氣進出口壓差。用現場氣氨閥逐漸提高氣氨壓力和脫碳系統溫度,提溫過程應緩慢,必須保證脫碳指標合格,即送往尿素裝置的CO2氣體純度應合格;當脫碳氣溫度提高至0℃以上,即具備疏通效果,此時如果各項指標均正常,則可進一步提高氣氨壓力,直至氣氨閥關閉,可加快疏通進程。氣體換熱器前后壓差明顯降低,說明疏通成功,當壓差降到一定程度不再下降時,說明疏通完畢,系統可恢復至正常生產負荷。

4 效益分析

全部利用現有材料,施工費6000元。改造后,系統阻力由原0.23MPa降低至0.11MPa,系統可多加量6000m3/h,約增產合成氨3.3t/h;按噸氨效益100元、滿負荷生產合成氨150d計,年效益為118萬元左右。脫碳溶液水含量高,設備、填料腐蝕造成溶液污染,則沖洗過濾器次數增多,產生的廢水量也增加。改造后,有利于減少廢水排放量,降低其處理費用,減輕操作人員的勞動強度。

2013-11-05)