“汽”改“水”抽真空技術在尿素蒸發系統的應用

尹德軍

(吉林通化化工股份有限公司 吉林通化134102)

“汽”改“水”抽真空技術在尿素蒸發系統的應用

尹德軍

(吉林通化化工股份有限公司 吉林通化134102)

吉林通化化工股份有限公司(以下簡稱通化公司)合成氨裝置生產能力為100kt/a、尿素裝置生產能力為130kt/a。原蒸發系統采用蒸汽噴射抽真空的方式,噸尿素抽真空耗蒸汽68kg,噸尿素總蒸汽消耗1380kg、總氨耗578kg。為解決原有蒸汽噴射抽真空方式蒸汽消耗高的狀況,同時解決蒸汽噴射器因蒸汽壓力的波動不易操作等問題,通化公司經充分考察論證后,于2009年8月投資22.8萬元,在尿素蒸發系統進行了“汽”改“水”噴射抽真空改造,不僅解決了生產消耗高的問題,明顯提高了產品質量,還回收了蒸汽系統排放尾氣中的氨,避免了環境污染。

1 改造情況

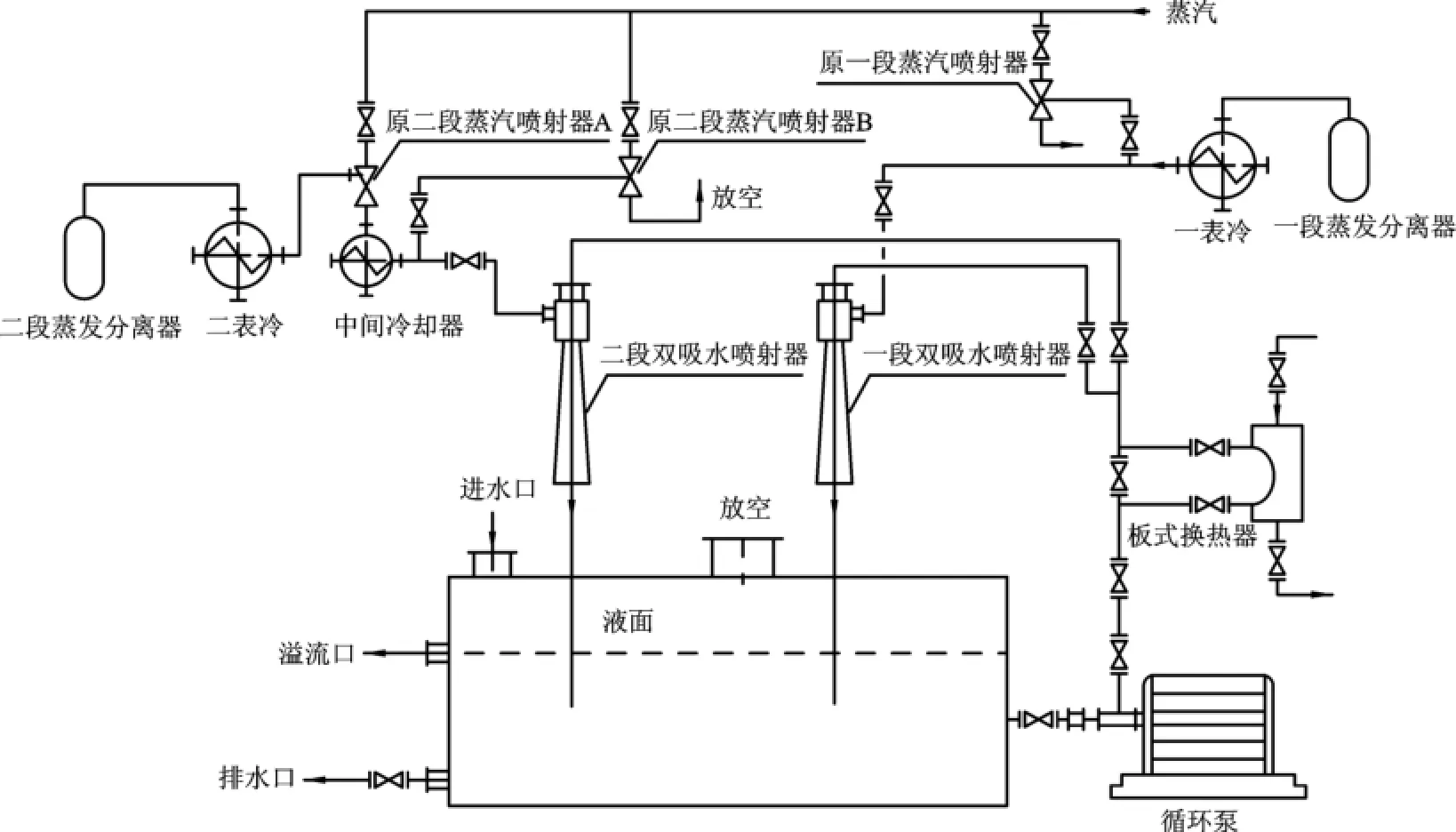

原一段蒸汽噴射器、原二段蒸汽噴射器B不作改動,在蒸汽噴射器前分別安裝球閥,由三通球閥去水力噴射器,保留原蒸汽噴射器作為備用。一段、二段雙吸水力噴射器安裝在五樓,用舊設備改制的循環水箱裝在四樓,換熱器以及循環水泵裝在三樓。改造后水抽真空工藝流程見圖1。

圖1 改造后水抽真空工藝流程

脫鹽水補入循環水箱,由循環水泵加壓經換熱器降溫,然后分2路進入系統:一路進一段雙吸水力噴射器,代替原一段蒸汽噴射器;另一路進二段雙吸水力噴射器,代替原二段蒸汽噴射器。循環水經雙吸水力噴射器后,使吸入室內壓力降低而形成真空。隨著生產的進行,氣體不斷冷凝,尾氣中的氨不斷被水吸收,循環水箱內的循環水氨含量不斷上升,當氨質量分數達到7%時,將循環水槽中2/3的稀氨水放至碳銨液槽,然后循環水箱補入等量的脫鹽水繼續循環使用。

主要設備參數見表1。

表1 主要設備參數

2 操作要點及設計注意事項

開啟循環水泵,壓力達0.65MPa后開啟閥門,循環水分2路分別進入一段、二段雙吸水力噴射器,用各自的進口閥控制、調整壓力及真空度。循環水通過雙吸水力噴射器,形成高速射流,強制攜帶、吸入蒸發分離器中的尾氣而形成真空,使一段蒸發真空壓力達-0.066MPa、二段段蒸發真空壓力達-0.090MPa,從而滿足蒸發操作所需的真空度及對應的抽氣量;同時切斷原一段蒸汽噴射器及原二段蒸汽噴射器B的蒸汽供應,轉入正常運行。隨著生產的進行,循環水的氨含量不斷上升,當氨質量分數達到7%時,將循環水槽中2/3的稀氨水放至碳銨液槽或采用溢流調節液位;在不影響真空條件下,氨質量分數可達到17%,然后循環水箱補入等量的脫鹽水繼續循環。

設計注意事項:①循環水泵能力必須與抽真空能力相配,否則達不到真空度;②雙吸水力噴射器安裝垂直度要保證<2mm,尾管通量應設計合理;③雙吸水力噴射器與循環水箱位差需達到要求,否則會產生背壓影響真空度;④必須安裝板式換熱器,否則循環熱導致水溫過高會影響真空度;⑤表冷器和中間冷卻器的換熱面積應足夠,否則氣體溫度過高并帶水會影響雙吸水力噴射器抽真空且產生振動。

3 運行情況及效益分析

2009年18月25日,雙吸水力噴射器投入運行,同時切斷兩級蒸汽噴射器蒸汽供應,運行至今非常平穩。一段蒸發系統壓力穩定在0.066MPa,二段蒸發壓力穩定在0.090MPa。不僅解決了生產中的問題,而且節約了大量的蒸汽;同時,由于真空度穩定,產品質量有了明顯的提高,還回收了蒸發系統排放尾氣中的氨,避免了環境污染。

改為雙吸水力噴射器后,原一段蒸汽噴射器、原二段蒸汽噴射器B噸尿素蒸汽消耗由1380kg降至1310kg,噸尿素氨耗由578kg降至575kg,按尿素產量360t/d、蒸汽60元/t、氨2200元/t計,日節約蒸汽費用1512元、氨費用2376元。改為雙吸水力噴射器后,配用電機功率55kW,軸功率37kW,日耗電888kW·h左右,按電價0.36元/(kW·h)計,則日電費為319.68元。合計日節約費用3568.32元,則月產生經濟效益10.70萬元。

2臺循環水泵7.0萬元、2臺雙吸水力噴射器5.6萬元、利用舊設備改制換熱器及自制循環水槽4.5萬元、電器儀表及管道閥門4.5萬元、安裝費1.2萬元,合計22.8萬元,施工工期為7d。該技術投入運行后,生產裝置運行更平穩,間接經濟效益明顯,2.5個月即可收回全部投資,環境效益良好。

4 結語

在尿素蒸發系統進行“汽”改“水”噴射抽真空改造,采用水閉路循環,操作性能穩定,有利于工藝控制,克服了蒸汽壓力波動造成的不利因素,降低了解析負荷,用水力噴射抽真空使表冷液量大幅減少。由于解析負荷的降低,解析所需蒸汽量也降低,取得了節約蒸汽的效果。回收一段噴射器帶走的氨量,環境效益顯著。在以“水”代“汽”抽真空的基礎上,能進一步降低二段蒸汽噴射器A的蒸汽消耗,同時實現整個蒸發系統抽真空的優化。該項目解決了生產消耗高問題,產品質量明顯提高,投資回收期短,是一個節能減排的好項目。

2014-09-16)