2000t/d甲醇裝置工藝系統運行優化

陳 巖 毛司理 胡 明

(中海石油化學股份有限公司 海南東方572600)

2000t/d甲醇裝置工藝系統運行優化

陳 巖 毛司理 胡 明

(中海石油化學股份有限公司 海南東方572600)

中海石油建滔化工有限公司(以下簡稱建滔公司)2000t/d甲醇裝置采用德國魯奇公司甲醇工藝技術,以高CO2含量和高N2含量的天然氣為原料,經過蒸汽一段轉化制得適合生產甲醇的合成氣,再經壓縮、魯奇水冷式甲醇合成塔反應、精餾等工序產出優等品標準的精甲醇。該天然氣制甲醇裝置于2006年9月投產,隨著操作人員對該工藝掌握程度的提高,同時根據生產工況的不斷變化,對工藝操作指標進行了一系列調整,并對操作規程進行多次優化,在工藝指標調節及操作細化上逐漸形成了特有的思路,達到甲醇穩定生產、增產降耗的目的。針對天然氣制甲醇工藝特點,從核心轉化和合成2個重要工序入手,重點闡述操作工藝指標的優化。

1 水碳比的優化

天然氣(甲烷)蒸汽轉化反應過程很復雜,但主要為蒸汽轉化反應和一氧化碳的變換反應:

在一定的條件下,天然氣(甲烷)蒸汽轉化過程中可能發生析碳反應:

對于甲烷的同系物,例如乙烷、丙烷、丁烷等,與蒸汽的轉化反應可在較低溫度下進行,反應通式如下:

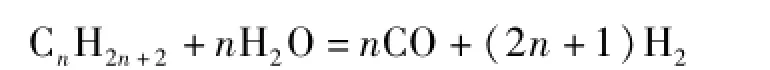

水碳比是指加入轉化爐的水蒸氣分子數與加入的烴的碳原子數之比。建滔公司的甲醇裝置水碳比設計值為2.55,在正常生產中,提高水碳比有利于甲烷轉化,而且對抑制析碳也是有利的;但水碳比的提高,意味著蒸汽消耗增加,多余的水蒸氣同樣也要在爐管中升溫,致使能耗增加,爐管熱負荷提高。因此,在滿足工藝要求的前提下,應盡可能降低水碳比。在系統負荷為100%、組分及轉化爐出口溫度等參數大致不變情況下,不同水碳比精甲醇產量及消耗對比見表1。

表1 不同水碳比精甲醇產量及消耗對比

由表1可知:在設計指標范圍內,降低水碳比對提高甲醇產量有積極作用;特別是水碳比降低時,噸甲醇天然氣消耗也隨之降低。在日常操作中,根據爐管溫度、催化劑的運行情況,水碳比應控制在2.60~3.00。

2 轉化爐出口溫度的優化

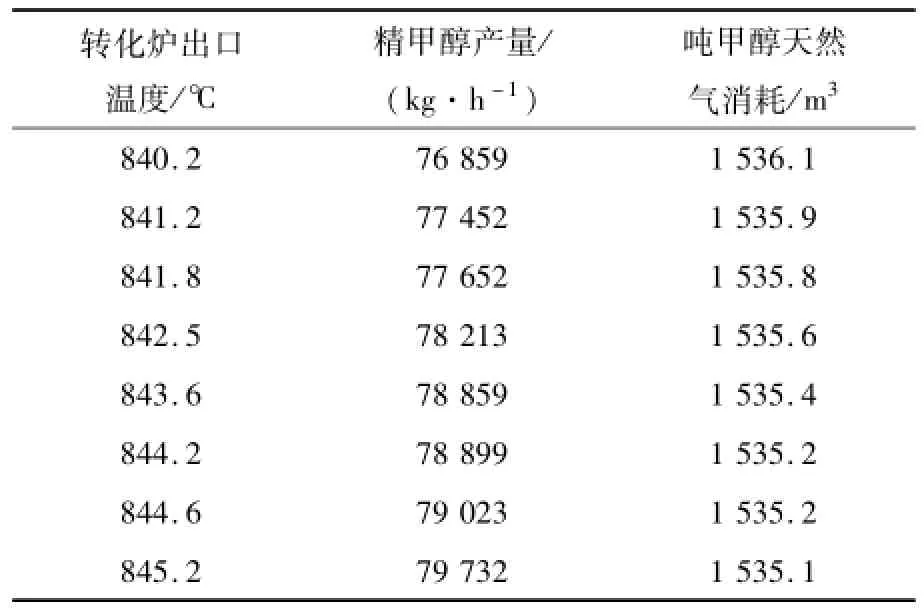

該甲醇裝置的轉化爐是魯奇公司設計的頂燒轉化爐。與側燒轉化爐相比較,提高了效率,降低了最高管壁溫度,因而延長了設備使用壽命。在催化劑管頂部安裝了內部隔熱襯里,管頂部法蘭和法蘭螺栓均保持冷態,避免了頻繁重新緊固。完全免維修的秤錘管子支撐系統可使催化劑管從爐子出口總管向上膨脹,直接與出口總管管口焊接的直柔性連接代替了傳統的出口豬尾管。出口總管的尺寸大小和耐熱鎳鉻鐵合金襯里的應用便于進入出口總管進行檢查。頂燒式轉化爐有8排528根轉化管和9排180只燒嘴;爐膛壓力為-40Pa;轉化管的設計壓力為2.6MPa;設計溫度為960℃,最大允許操作溫度為950℃。在系統負荷為100%,組分和水碳比等參數大致不變情況下,不同轉化爐出口溫度精甲醇產量及消耗對比見表2。

表2 不同轉化爐出口溫度精甲醇產量及消耗對比

由表2可知:當轉化爐出口溫度變化時,對精甲醇產量和噸甲醇天然氣消耗都影響較大。轉化爐出口溫度較低時,精甲醇產量也相對較低,同時噸甲醇天然氣消耗較高;而轉化爐出口溫度較高時,精甲醇產量提升幅度明顯,而噸甲醇天然氣消耗在下降到一定程度后趨于平穩。因此,在實際生產過程中,在不高于轉化管壁溫設計壓力及設計溫度下,可適當提高轉化爐出口溫度。

3 合成塔出口溫度的優化

甲醇合成反應是在催化劑的作用下,氣體中的一氧化碳、二氧化碳與氫氣反應生成甲醇。該反應是一個強烈的放熱反應,操作溫度是合成甲醇反應中最靈敏的影響因素,合理選擇操作溫度對合成反應提高產量至關重要。該裝置合成塔為魯奇專有的水冷列管式合成塔,通過控制合成汽包壓力,準確、靈敏地控制合成塔反應溫度,有效抑制了副反應,避免石蠟及羰基化合物的形成,操作控制容易;可回收高位熱能,每生產1t甲醇能夠產生4.0MPa中壓蒸汽1.0~1.4t;結構緊湊,開工方便,壓降小。

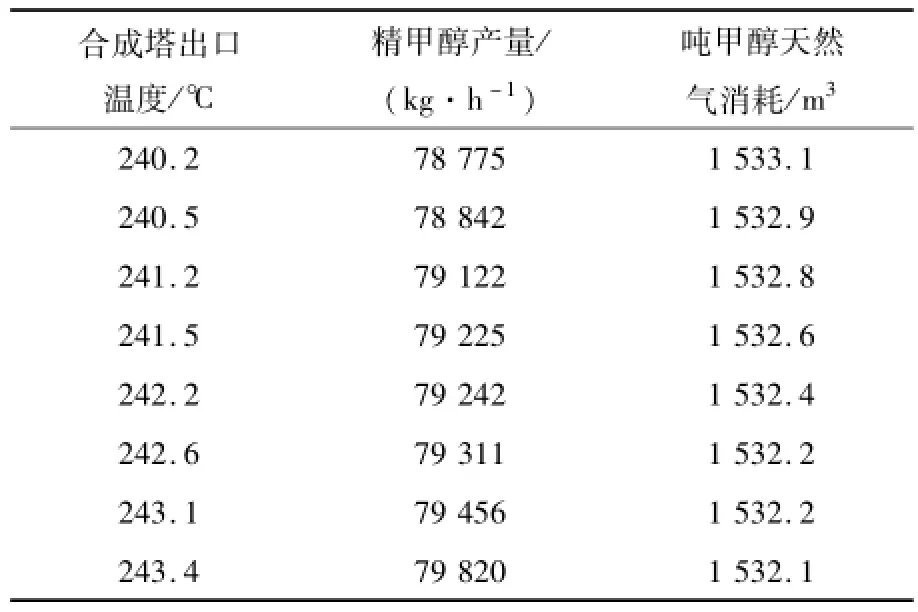

為了確保催化劑的正常使用壽命,在催化劑的早、中期應維持較低的合成塔出口溫度,隨著使用時間的推延,根據各工藝參數、產量、噸甲醇天然氣消耗的變化,應逐步提高催化劑的床層反應溫度。合成塔出口溫度可通過合成汽包的壓力來控制,而進口溫度卻幾乎沒有調節和控制手段,提高合成塔出口溫度對提高產量、降低噸甲醇天然氣消耗有積極作用。在負荷100%情況下,不同合成塔出口溫度精甲醇產量及消耗對比見表3。

表3 不同合成塔出口溫度精甲醇產量及消耗對比

在甲醇合成反應過程中,溫度對于反應混合物的平衡溫度和速率的影響非常重要。對于化學反應來說,溫度升高會使分子的運動加快,分子間的有效碰撞增加,使分子克服化合時阻力的能力增強,從而增加分子的有效結合機會,使反應速度加快,但一氧化碳、二氧化碳與氫氣合成甲醇的反應均為可逆的放熱反應,升高溫度可使反應速率常數增大,但平衡常數會下降。因此,選擇合適的操作溫度對甲醇合成至關重要。為了防止催化劑老化,在使用初期,操作溫度宜維持在較低的數值;隨著使用時間的推延,逐步提高反應溫度。由表3可知,在系統穩定和確保催化劑正常運行的條件下,提高合成塔出口溫度,可提高甲醇產量,并降低能耗。

4 結語

(1)在設計指標范圍內和同時滿足工藝要求的前提下,在實際生產中,只要保證催化劑能抗結炭,應盡可能降低水碳比,對提高精甲醇產量和降低能耗都有積極作用。

(2)在實際生產過程中,在不高于轉化管壁設計壓力和設計溫度下,可適當提高轉化爐出口溫度,對精甲醇產量的提高有著明顯作用。

(3)在系統穩定情況和確保合成催化劑正常運行的條件下,提高合成塔出口溫度可以提高精甲醇產量、降低能耗。

2014-03-20)