鐵路大型養(yǎng)路機械ZF變速箱無閉鎖離合變換的探討

郎啟洪

(昆明中鐵大型養(yǎng)路機械集團有限公司,云南 昆明650215)

1 “ZF變速箱無閉鎖離合變換動作”問題分析

1.1 ZF液力變矩器

ZF液力變矩器是一種以液體作為工作介質的能量轉換傳遞裝置,它將發(fā)動機傳來的機械能,通過能量輸入部件,轉換成液體的動能;再經能量輸出部件,把液體的動能轉換機械能輸出,經過機械傳動傳遞給車輪。ZF變速箱廣泛應用于鐵路大型養(yǎng)路機械的走行系統(tǒng),并且起著至關重要的作用,在鐵路大型養(yǎng)路機械高速運行中,ZF變速箱一旦沒有閉鎖離合變換動作將嚴重影響大型養(yǎng)路機械的正常運行和行車安全。

1.2 “ZF變速箱無閉鎖離合變換動作”問題產生的現(xiàn)象和影響

1.2.1 “ZF變速箱無閉鎖離合變換動作”問題產生的現(xiàn)象

“ZF變速箱沒有閉鎖離合變換動作”現(xiàn)象主要表現(xiàn)為:高速走行換擋后程發(fā)動機沒有離合變換降速現(xiàn)象;大機高速走行速度達到50~60km/h后,走行速度很難上升到設計要求的運行速度。

1.2.2 “ZF變速箱無閉鎖離合變換動作”問題產生的影響

“ZF變速箱無閉鎖離合變換動作”(以下簡稱無WK)這個問題在大型鐵路養(yǎng)路機械(以下簡稱大機,如:DWL-48搗穩(wěn)車、DCL-32連續(xù)式搗固車、DC-32搗固車、CDC-16道岔搗固車、WD-320穩(wěn)定車等)的調試、檢驗、高速路試和用戶使用的過程中廣泛存在,此問題一旦存在,將直接造成高速走行效率低下,嚴重時將造成區(qū)間運行誤點,造成鐵路安全事故。

特別是在調試和檢驗過程中,此問題一旦發(fā)生,因問題牽涉到電氣、ZF變速箱、發(fā)動機、走行傳動機構等各部,各部相關調試、操作、檢驗、供貨等人員總是不好界定問題產生的根源;再加上以上各機構都是大機的核心部件,結構龐大、空間緊湊、拆卸困難,造成分析問題,解決問題的極大困難,延誤調試、檢驗、高速路試工期,導致較大的質量成本。

2 ZF變速箱閉鎖離合變換原理分析

ZF液力變矩器(以下簡稱ZF)是一種以液體作為工作介質的能量轉換傳遞裝置,它將發(fā)動機傳來的機械能,通過能量輸入部件,轉換成液體的動能;再經能量輸出部件,把液體的動能轉換機械能輸出,經過機械傳動傳遞給車輪。這樣ZF就能在一定范圍內根據(jù)行駛阻力的變化,自動進行無級變速,低速時大扭矩,高速時小扭矩,因此,能使發(fā)動機經常在選定的工況下工作,能防止發(fā)動機過載熄火。不僅提高了發(fā)動機功率利用率,而且減少了換擋次數(shù)。

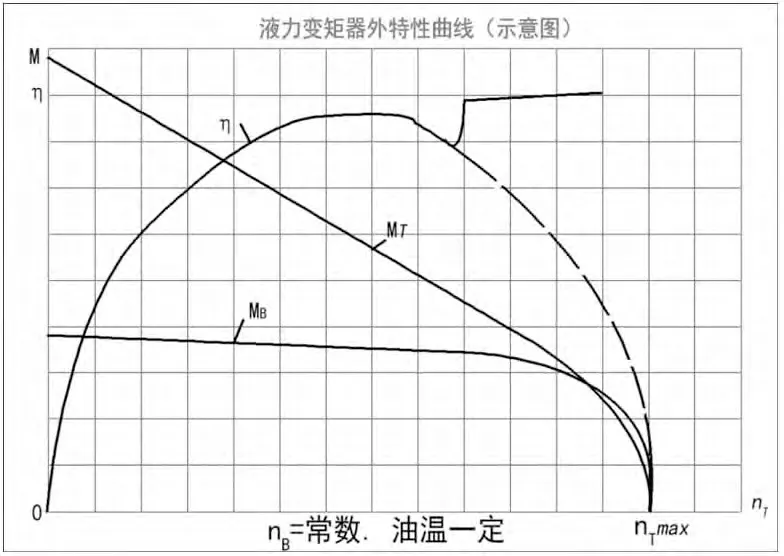

圖1 ZF的外特性曲線圖

ZF渦輪軸上的輸出功率與泵輪軸上輸入功率之比稱傳動效率。由于單級單相ZF的傳動效率特性曲線是拋物線形狀(見ZF的外特性曲線圖1),其最大效率只在變矩器以某一傳動比工作時才能得到,而且高效率區(qū)范圍較小(對工程機械用ZF而言,傳動效率大于0.75稱為高效區(qū)),發(fā)動機油耗大,經濟性差。當傳動比小時,隨著傳動比的降低,傳動效率也降低,這是允許的,因為此時變矩系數(shù)增大,可以改善機械的牽引性能。但是當傳動比大時,傳動效率降低,則是不希望的。

液力變矩器的外特性是指泵輪轉速nB為常數(shù)時,泵輪力矩MB、渦輪力矩MT和傳動效率η隨渦輪轉速的變化關系。外特性曲線就是這些關系的曲線。從渦輪力矩曲線可以看出,渦輪力矩MT隨渦輪轉速nT的增加而減小,當渦輪力矩MT為零時,渦輪轉速nT達到最大值,即渦輪空轉的最大轉速。液力變矩器的效率曲線,在渦輪轉速nT=0時,由于輸出功率等于零,所以傳動效率η等于零。隨著渦輪轉速nT的增大,效率η逐漸上升,在達到最大效率值后,效率η又隨著渦輪轉速nT的增大而逐漸下降。在渦輪轉速nT最大時,由于渦輪力矩MT=0,此時輸出功率為零,所以效率η又等于零。可見液力變矩器的效率曲線呈拋物線形狀。η≥0.75為高效區(qū),高效區(qū)在中間一段,但為了擴大液力變矩器在大傳動比工況時的高效區(qū)范圍,提高大機在高速運行時的經濟性,盡量采用閉鎖式液力變矩器。當渦輪轉數(shù)達到泵輪轉數(shù)80%時,由裝在變速箱內的轉速傳感器發(fā)出電信號,閉鎖閥動作,使閉鎖離合器接合,則渦輪與泵輪被機械地連接在一起。導輪反轉使連接導輪的單向聯(lián)軸器松開,導輪自由轉動,導輪的旋轉方向與泵輪的旋轉方向一致。由于液流在循環(huán)流動中沒有固定的導輪葉片作用,從而液力變矩器失去變矩能力,而轉變?yōu)橐毫ε己瞎r,渦輪力矩等于泵輪力矩,即Mr=Mb。其傳動效率提高到0.95~0.97。但是,由于液力變矩器中存在著隨液流空轉的導輪,要增加一部分能量損失。所以再用摩擦離合器機械地把泵輪和渦輪連接在一起,使傳動效率進一步提高到0.99。這樣,變矩器在高傳動比(i>0.8)時的傳動效率提高了,擴展了液力變矩器的高效率區(qū)工作范圍。(見ZF的外特性曲線圖1效率曲線的直線部分),提高了大機高速經濟性。

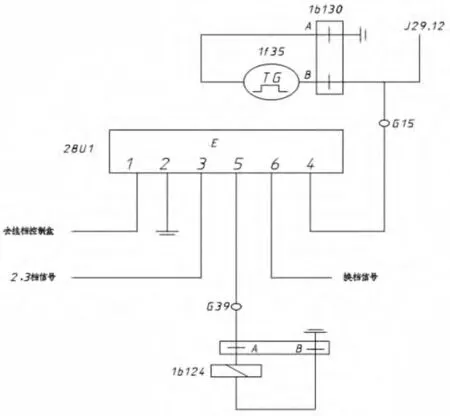

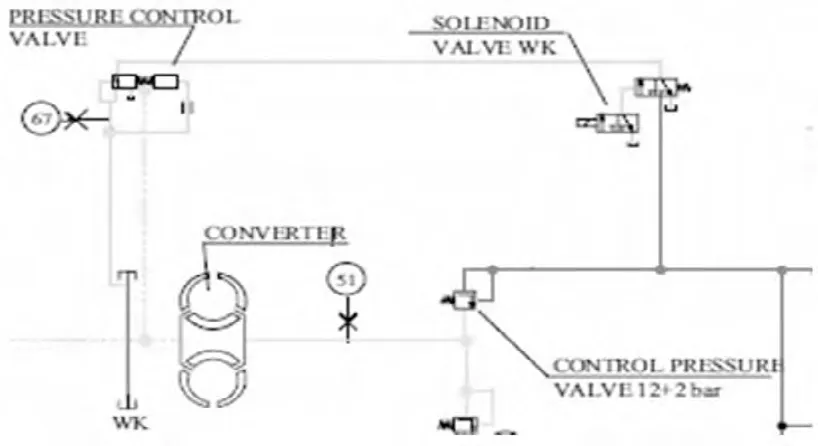

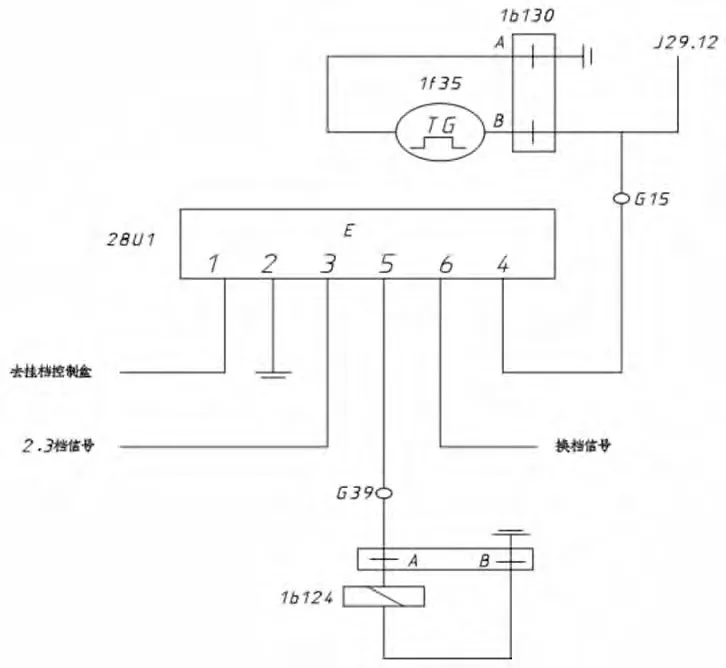

當液力變矩器的轉速比降到65%時,閉鎖閥(SOLENOID VALVE WK)復位,使閉鎖離合器(WK)松開,液力變矩器恢復變矩器工況。液力變矩器的閉鎖動作是通過電液控制系統(tǒng)(見WK離合變換液壓及電氣原理圖2、圖3)自動進行的,無須使用者操作。

圖2 WK離合變換電氣原理圖

圖3 WK離合變換液壓原理圖

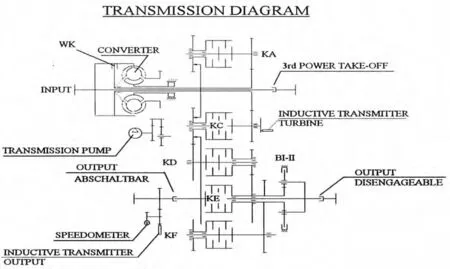

作為整個動力換擋變速箱的動力傳遞情況具體見圖4,其中WK代表閉鎖離合器、INDUCTIVE TRANSMITTER TURBINE代表渦輪轉速傳感器、INPUT代表ZF變速箱輸入OUTPUT代表ZF變速箱輸出。

圖4 動力換擋變速箱傳動示意圖

表1 不同檔位離合器工作狀態(tài)表

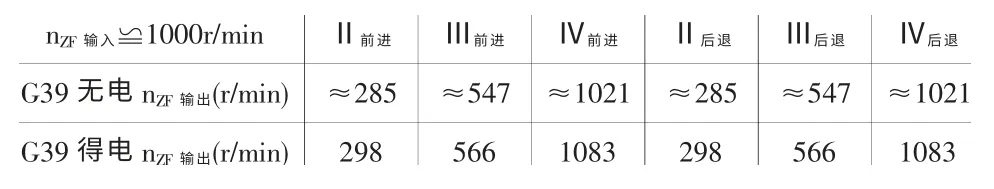

根據(jù)動力換擋變速箱傳動示意圖4,結合ZF變速箱在實際工況中不同檔位離合器的工作狀態(tài)(如表1所示),ZF變速箱的Ⅱ、Ⅲ、Ⅳ擋用作大機的Ⅰ、Ⅱ、Ⅲ擋進行分析,經過換算推斷可以得到表2顯示的結果,特別強調WK不閉合nZF輸出(r/min)的值在輸出端沒有負載的情況下大概要小于WK閉合nZF輸出(r/min)的值幾十轉不等。

表2 試驗輸出轉數(shù)經驗值表

3 問題解決的步驟和方法

具體步驟和方法如下:

第一步:如果大機在高速運行中沒有離合變換動作的同時,發(fā)動機冒黑煙,且發(fā)動機機油溫度和缸頭溫度升溫較快,則直接找發(fā)動機的問題。反之,如果發(fā)動機沒有以上現(xiàn)象進行第二步。

第二步:從電氣系統(tǒng)進行分析:首先檢查G39端有沒有電信號,如果有,檢查閉鎖閥及其后一級機械方面的問題,進行第四步;如果沒有,檢查28 U1模塊的4腳是否有弱電壓信號輸入 (檢測口見J29.12),如果有輸入,則可判斷28 U1有問題,如果沒有輸入,進行第三步(見WK離合變換電氣原理圖5)。

圖5 WK離合變換電氣原理圖

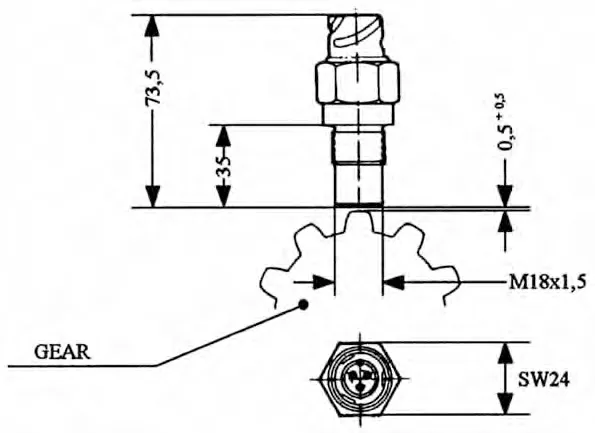

第三步:1f35渦輪轉速傳感器裝在ZF變速箱上(見渦輪轉速傳感器安裝圖6),它由齒輪、磁鐵心和線圈組成。齒輪裝在變速箱W3軸上。鐵芯和線圈為一體裝在變速箱上,當齒輪轉動時,由于通過線圈的磁通量變化,便在線圈內產生感應電動勢,此電動勢的變化頻率與齒輪的齒數(shù)和轉速成正比,經頻壓轉換器電路放大,限幅成為脈沖波形,其頻率保持不變。再經鑒頻整流電路轉變?yōu)榕c頻率成正比的信號電壓,經邏輯電路控制WK電磁閥的動作。

根據(jù)以往的經驗,由于渦輪轉速傳感器不是專業(yè)人員裝配,造成多臺大修大機ZF離合變換無動作,所以在安裝1f35渦輪轉速傳感器時,一定要嚴格控制0.5+0.5mm處的安裝間隙,最好調整為0.60~0.80mm。當安裝間隙正確時,則可判斷渦輪轉速傳感器有問題;當安裝間隙不正確時,嚴格調整安裝間隙到合理范圍。

圖6 渦輪轉速傳感器安裝圖

第四步:首先檢查67點(見ZF壓力流量檢測口示意圖7)壓力是否正常,如果ZF在運行時壓力低于10bar,檢測QP(13-14)減去QK(15-16)的值(即ZF泄漏量)是否大于10L/min,如果大于10L/min,則可判斷ZF變矩器內部調壓閥、離合器、密封件等可能有問題,需要ZF變速箱專業(yè)人員進行檢修;如果ZF泄漏量小于10L/min進行第五步。

圖7 ZF壓力流量檢測口示意圖

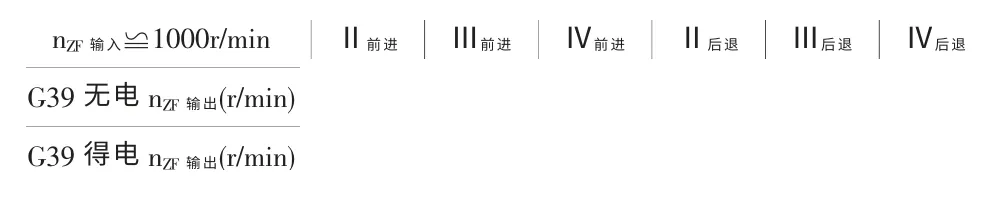

第五步:設定發(fā)動機轉數(shù)(即ZF輸入轉數(shù))為1000r/min,檢測G39不得電或得電時nZF輸出(r/min)的值,做以下試驗列表如表3所示:

表3 試驗列表

當G39不得電和得電時nZF輸出(r/min)的值基本吻合“試驗輸出轉數(shù)經驗值表”時,說明閉鎖閥(SOLENOID VALVE WK)及相關系統(tǒng)總成沒有問題,轉回第四步。

當G39不得電和得電nZF輸出(r/min)的值與“試驗輸出轉數(shù)經驗值表”中“G39得電nZF輸出(r/min)”的值相近時,ZF閉鎖閥動作,使閉鎖離合器接合,渦輪與泵輪被機械地連接在一起,轉回第四步找專業(yè)ZF人員檢修WK閉鎖離合器。

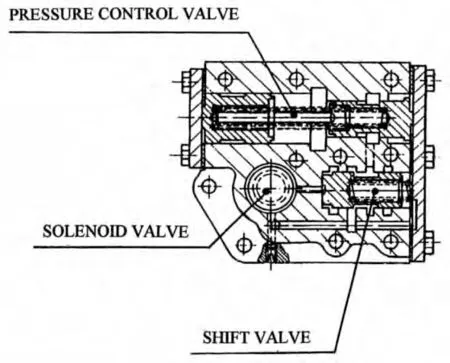

當G39不得電和得電nZF輸出(r/min)的值與“試驗輸出轉數(shù)經驗值表”中“G39不得電nZF輸出(r/min)”的值相近時,檢測閉鎖閥(SOLENOID VALVE WK)(見圖8),當閉鎖閥(SOLENOID VALVE WK)有問題時,聯(lián)系配件進行更換;當閉鎖閥(SOLENOID VALVE WK)沒有問題時,轉回第四步找專業(yè)ZF人員檢修WK閉鎖離合器。

第六步:如果在以上幾步中的各部件、各系統(tǒng)、各總成都不存在問題,轉回第一步進一步檢查和處理發(fā)動機的問題。

圖8 閉鎖閥(SOLENOID VALVE WK)示意圖

[1]抄平起撥道搗固車[M].中國鐵道出版社,2004.

[2]4WG-65型ZF動力換擋變速箱操作與維修說明[Z].昆明中鐵大型養(yǎng)路機械集團有限公司內部文件.